一种智能化提高热送效率的控制方法与流程

本发明涉及钢铁生产,更具体地说,它涉及一种智能化提高热送效率的控制方法。

背景技术:

1、轧钢厂双高线在轧制10规格拉丝材以及12规格螺纹钢等快节奏钢种时,热送跟不上节奏,其中需要参夹冷坯填补预防产生空步,因此影响热送率。

2、经过研究发现连铸出钢节奏情况为,钢坯从铸流出来经过切割成品,每四根为一组,经翻钢机移送到热送辊道、或炼钢冷床。如果每组钢连续经连铸热送辊道送轧钢热送辊道,轧钢跟不上节奏。因此,连铸不能连续往轧钢热送。一般按三组一个周期,两组热送、一组上冷床。这种节奏对于轧钢厂,第二组热送和第三组热送之间间隔了连铸两组的出钢时间。这是热送跟不上轧制节奏的一个原因。提升机提升本批次最后一根钢坯到位后,推钢机后退到位,热送辊道前进动作;热送辊道到位后,提升机动作,然后推钢机动作,三个设备动作指令衔接紧密。而在提升机未到位情况下,上料辊道已收到入炉送钢请求。因此可见,热送辊道前进时间过长是影响热送节奏的直接原因。

3、连铸送来的钢坯在轧钢热送辊道的位置,直接关系轧钢热送辊道运行距离和时间。连铸过来的钢坯头部一般刚过第二个辊,距离热检有一定的距离,热检有信号有钢推钢机不能动作。在实际的生产控制中,连铸热送辊道为手动操作,而翻钢机过道遮挡操作员视线,在钢坯尾部到过道下方即停止辊道,无法往轧钢多送。因此现有技术存在极大的弊端和缺陷,不能够实现热送的优化匹配,进而会造成煤气的浪费以及生产效率的降低,进而会导致吨钢成本的增加以及产量的降低。

技术实现思路

1、本发明要解决的技术问题是针对现有技术的上述不足,本发明的目的是提供一种智能化提高热送效率的控制方法,可以有效解决热送跟不上节奏而影响热送率的问题。

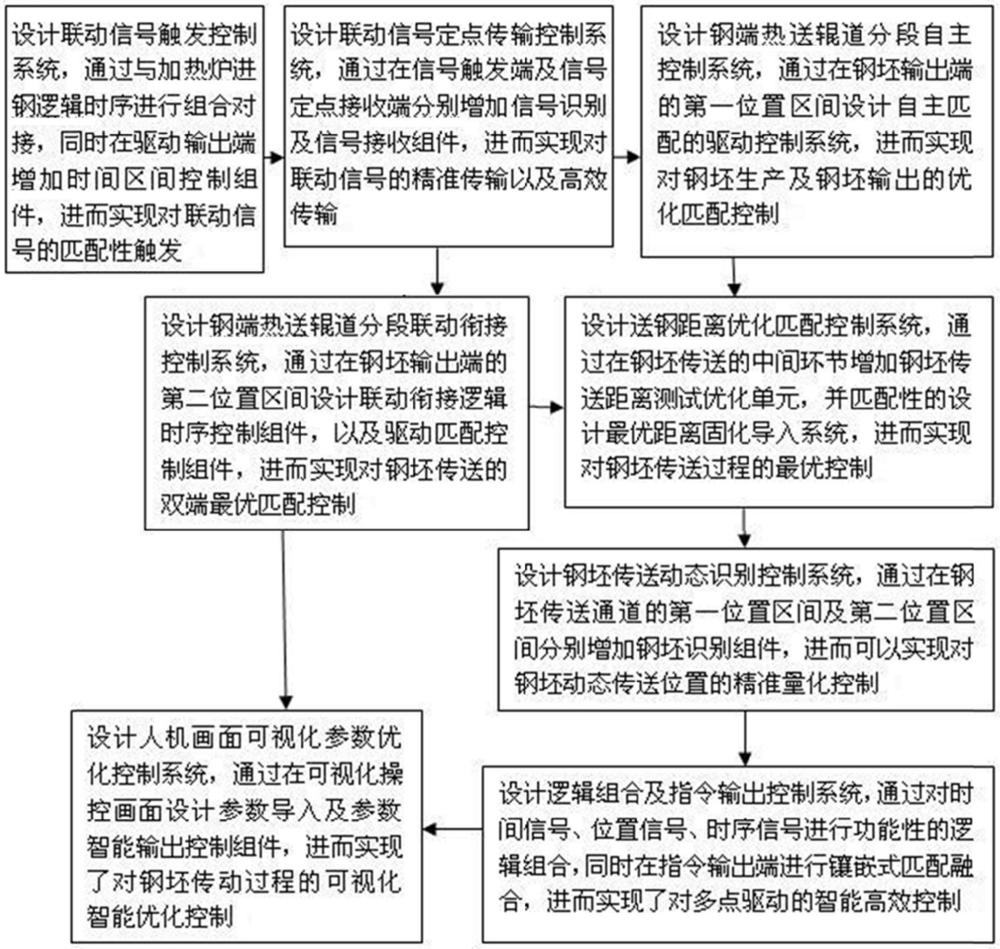

2、本发明的技术方案是:一种智能化提高热送效率的控制方法,包括以下步骤:

3、步骤一.设计联动信号触发控制系统,所述联动信号触发控制系统通过与加热炉进钢逻辑时序进行组合对接,同时在驱动输出端增加时间区间控制组件,进而实现对联动信号的匹配性触发;

4、步骤二.设计联动信号定点传输控制系统,所述联动信号定点传输控制系统通过在信号触发端及信号定点接收端分别增加信号识别及信号接收组件,进而实现对联动信号的精准传输以及高效传输;

5、步骤三.设计钢端热送辊道分段自主控制系统,所述钢端热送辊道分段自主控制系统通过在钢坯输出端的第一位置区间设置自主匹配的驱动控制系统,进而实现对钢坯生产及钢坯输出的优化匹配控制;

6、步骤四.设计钢端热送辊道分段联动衔接控制系统,所述钢端热送辊道分段联动衔接控制系统通过在钢坯输出端的第二位置区间设计联动衔接逻辑时序控制组件,以及驱动匹配控制组件,进而实现对钢坯传送的双端最优匹配控制;

7、步骤五.设计送钢距离优化匹配控制系统,所述送钢距离优化匹配控制系统通过在钢坯传送的中间环节增加钢坯传送距离测试优化单元,并匹配性的设计最优距离固化导入系统,进而实现对钢坯传送过程的最优控制;

8、步骤六.设计钢坯传送动态识别控制系统,所述钢坯传送动态识别控制系统通过在钢坯传送通道的第一位置区间及第二位置区间分别增加钢坯识别组件,进而可以实现对钢坯动态传送位置的精准量化控制;

9、步骤七.设计逻辑组合及指令输出控制系统,所述逻辑组合及指令输出控制系统通过对时间信号、位置信号、时序信号进行功能性的逻辑组合,同时在指令输出端进行镶嵌式匹配融合,进而实现了对多点驱动的智能高效控制;

10、步骤八.设计人机画面可视化参数优化控制系统,所述人机画面可视化参数优化控制系统通过在可视化操控画面设计参数导入及参数智能输出控制组件,进而实现了对钢坯传动过程的可视化智能优化控制。

11、作为进一步地改进,所述联动信号触发控制系统是指基于联动逻辑及联动时序而实现智能触发的控制系统;加热炉进钢逻辑时序是指加热炉进钢侧的热送提升链、上料辊道、上料台架、入炉辊道集中驱动的时序控制系统;时间区间控制组件是指基于轧线生产节奏的匹配而设计的时间区间匹配控制系统。

12、进一步地,所述联动信号定点传输控制系统是指基于信号定点传输以及定点识别而设计的信号控制系统;信号触发端是指信号源的触发初始组件;信号定点接收端是指基于信号末端识别以及数据转换而设计的控制系统;信号识别及信号接收组件在时序及逻辑方面存在着对称及交叉的双重组合关系。

13、进一步地,所述钢端热送辊道分段自主控制系统是指基于辊道与生产端的智能匹配传动以及特殊工况下的手动转换控制;钢坯输出端的第一位置区间是指位于钢坯生产组件与钢坯传送组件之间的衔接位置;自主匹配的驱动控制系统是指基于条件识别以及状态匹配而实现智能输出的控制系统。

14、进一步地,所述钢端热送辊道分段联动衔接控制系统是指基于跨区域的双段辊道时序匹配以及驱动匹配的组合控制系统;钢坯输出端的第二位置区间是指位于提升链与热送二段辊道之间的衔接区间;联动衔接逻辑时序控制组件是指基于联动控制的信号采集以及驱动输出、状态反馈而设计的控制系统。

15、进一步地,所述送钢距离优化匹配控制系统是指基于钢坯传送位置区间的两端识别及定点识别,通过这样的组合识别进而实现对过程动态测试的最优化控制;钢坯传送的中间环节是指钢坯从钢坯输出端的第一位置区间到钢坯输出端的第二位置区间的中间过渡环节;最优距离固化导入系统是指基于参数导入与参数固化的程序控制系统。

16、进一步地,所述钢坯传送动态识别控制系统是指在钢坯的热送传输过程中,在特定的位置或者区间增加的钢坯识别传感组件,进而实现对钢坯位置的精准量化识别,进而可以匹配性的实现位置联动控制;对钢坯动态传送位置的精准量化控制可以实现对热送效率的量化控制以及精准调节。

17、进一步地,所述逻辑组合及指令输出控制系统是指基于逻辑条件识别、逻辑信号转换、指令输出滤波、指令驱动而集成化设计的控制系统;时间信号、位置信号、时序信号是整个热送匹配控制以及热送驱动控制的关键变量以及动态调节关联信号;在指令输出端进行镶嵌式匹配融合是指基于逻辑组合以及时序组合的综合驱动控制。

18、进一步地,所述人机画面可视化参数优化控制系统是指基于可视化的人机界面以及参数优化端口而融合设计的控制系统;可视化操控画面是指位于轧线控制中心的可视化操作控制一体化控制系统;参数智能输出控制组件是指基于参数智能匹配以及参数智能修正而设计的控制逻辑及控制系统。

19、有益效果

20、本发明与现有技术相比,具有的优点为:

21、本发明通过设计联动信号触发控制系统、联动信号定点传输控制系统、钢端热送辊道分段自主控制系统、钢端热送辊道分段联动衔接控制系统、送钢距离优化匹配控制系统、钢坯传送动态识别控制系统、逻辑组合及指令输出控制系统、人机画面可视化参数优化控制系统,各系统相互配合工作,可以实现自主控制及联动控制组合衔接,可以有效解决热送跟不上节奏而影响热送率的问题。

技术特征:

1.一种智能化提高热送效率的控制方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种智能化提高热送效率的控制方法,其特征在于,所述联动信号触发控制系统是指基于联动逻辑及联动时序而实现智能触发的控制系统;加热炉进钢逻辑时序是指加热炉进钢侧的热送提升链、上料辊道、上料台架、入炉辊道集中驱动的时序控制系统;时间区间控制组件是指基于轧线生产节奏的匹配而设计的时间区间匹配控制系统。

3.根据权利要求1所述的一种智能化提高热送效率的控制方法,其特征在于,所述联动信号定点传输控制系统是指基于信号定点传输以及定点识别而设计的信号控制系统;信号触发端是指信号源的触发初始组件;信号定点接收端是指基于信号末端识别以及数据转换而设计的控制系统;信号识别及信号接收组件在时序及逻辑方面存在着对称及交叉的双重组合关系。

4.根据权利要求1所述的一种智能化提高热送效率的控制方法,其特征在于,所述钢端热送辊道分段自主控制系统是指基于辊道与生产端的智能匹配传动以及特殊工况下的手动转换控制;钢坯输出端的第一位置区间是指位于钢坯生产组件与钢坯传送组件之间的衔接位置;自主匹配的驱动控制系统是指基于条件识别以及状态匹配而实现智能输出的控制系统。

5.根据权利要求1所述的一种智能化提高热送效率的控制方法,其特征在于,所述钢端热送辊道分段联动衔接控制系统是指基于跨区域的双段辊道时序匹配以及驱动匹配的组合控制系统;钢坯输出端的第二位置区间是指位于提升链与热送二段辊道之间的衔接区间;联动衔接逻辑时序控制组件是指基于联动控制的信号采集以及驱动输出、状态反馈而设计的控制系统。

6.根据权利要求1所述的一种智能化提高热送效率的控制方法,其特征在于,所述送钢距离优化匹配控制系统是指基于钢坯传送位置区间的两端识别及定点识别,通过这样的组合识别进而实现对过程动态测试的最优化控制;钢坯传送的中间环节是指钢坯从钢坯输出端的第一位置区间到钢坯输出端的第二位置区间的中间过渡环节;最优距离固化导入系统是指基于参数导入与参数固化的程序控制系统。

7.根据权利要求1所述的一种智能化提高热送效率的控制方法,其特征在于,所述钢坯传送动态识别控制系统是指在钢坯的热送传输过程中,在特定的位置或者区间增加的钢坯识别传感组件,进而实现对钢坯位置的精准量化识别,进而可以匹配性的实现位置联动控制;对钢坯动态传送位置的精准量化控制可以实现对热送效率的量化控制以及精准调节。

8.根据权利要求1所述的一种智能化提高热送效率的控制方法,其特征在于,所述逻辑组合及指令输出控制系统是指基于逻辑条件识别、逻辑信号转换、指令输出滤波、指令驱动而集成化设计的控制系统;时间信号、位置信号、时序信号是整个热送匹配控制以及热送驱动控制的关键变量以及动态调节关联信号;在指令输出端进行镶嵌式匹配融合是指基于逻辑组合以及时序组合的综合驱动控制。

9.根据权利要求1所述的一种智能化提高热送效率的控制方法,其特征在于,所述人机画面可视化参数优化控制系统是指基于可视化的人机界面以及参数优化端口而融合设计的控制系统;可视化操控画面是指位于轧线控制中心的可视化操作控制一体化控制系统;参数智能输出控制组件是指基于参数智能匹配以及参数智能修正而设计的控制逻辑及控制系统。

技术总结

本发明公开了一种智能化提高热送效率的控制方法,属于钢铁生产技术领域,解决热送跟不上节奏的技术问题。方法为:设计联动信号触发控制系统对联动信号的匹配性触发;设计联动信号定点传输控制系统对联动信号的精准传输以及高效传输;设计钢端热送辊道分段自主控制系统对钢坯生产及钢坯输出的优化匹配控制;设计钢端热送辊道分段联动衔接控制系统对钢坯传送的双端最优匹配控制;设计送钢距离优化匹配控制系统对钢坯传送过程的最优控制;设计钢坯传送动态识别控制系统对钢坯动态传送位置的精准量化控制;设计逻辑组合及指令输出控制系统对多点驱动的智能高效控制;设计人机画面可视化参数优化控制系统对钢坯传动过程的可视化智能优化控制。

技术研发人员:朱春韶,朱国俊,李斌,林立锋,林泓健,刘佳林,吴玉辉

受保护的技术使用者:阳春新钢铁有限责任公司

技术研发日:

技术公布日:2024/11/11

- 还没有人留言评论。精彩留言会获得点赞!