一种环形铜钢电子束焊接装置及焊接方法与流程

本发明属于焊接,涉及一种环形铜钢电子束焊接装置及焊接方法。

背景技术:

1、具有环形接头的铜钢焊接件多用于航天、电子、化工、核工业等行业,对焊接接头的焊接质量有较高的要求。由于铜、钢热物理性质差别较大,在焊接过程中,容易出现以下问题:

2、一、接头易发生未熔合、焊偏缺陷,使有效连接面减小;

3、二、接头易发生表面塌陷,形成凹坑缺陷;

4、三、焊接过程中易产生较大间隙,导致焊缝开裂。

5、上述问题中的任何一种情况出现,都将导致焊接工件报废。

6、因此需要设计出一种新的环形铜钢电子束焊接装置及焊接方法,以提高环形接头的焊接质量。

技术实现思路

1、本发明所要解决的第一个技术问题是提供一种结构设计合理、装配方便、散热效果好的环形铜钢电子束焊接装置,能有效避免焊接过程中装配间隙过大、焊缝开裂等问题,提高焊接质量。

2、本发明所要解决的第二个技术问题是提供一种工艺合理、成本低的环形铜钢电子束焊接方法,散热效果好,能有效避免焊接过程中装配间隙过大、焊缝开裂等问题,提高焊接质量。

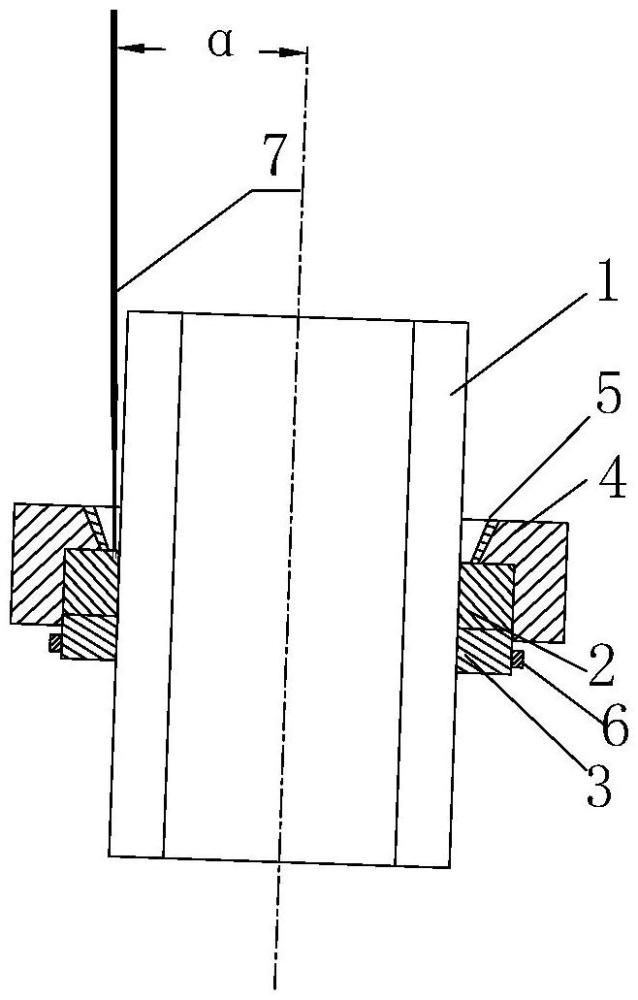

3、本发明解决上述第一个技术问题所采用的技术方案为:一种环形铜钢电子束焊接装置,焊接工件为圆柱形的钢工件和圆环形的铜工件,其特征在于:该焊接装置包括定位装置和散热环,定位装置套设固定在钢工件上,铜工件通过过盈配合套设在钢工件上、搁置在定位装置上定位,散热环套设在铜工件上,散热环的上端内壁嵌置有隔热环。

4、作为改进,所述定位装置是由两个半圆铜环组成,定位装置套设在钢工件上通过卡箍固定。

5、进一步,所述散热环是由纯铜加工而成的上端面开口的圆盖结构,散热环上端面开口的直径大于铜工件的内径,散热环套设在铜工件上、与铜工件的外表面及上端面相接触。

6、最后,所述散热环的上端面开口为上宽下窄的倒锥形开口,隔热环是由钛合金加工,隔热环嵌置在散热环上端开口的倒锥形内壁上、且接近焊缝,隔热环的上下两端与散热环齐平。

7、本发明解决上述第二个技术问题所采用的技术方案为:一种环形铜钢电子束焊接方法,其特征在于:采用上述环形铜钢电子束焊接装置进行焊接,具体包括以下步骤:

8、1)采用卡箍将定位装置固定在钢工件上,将铜工件与钢工件进行过盈装配至定位装置处;

9、2)将隔热环装嵌到散热环内,平面平齐,组装成一体;

10、3)将组装好的隔热环与散热环套在铜工件上,散热环与铜工件的外表面及上端面相接触;

11、4)将钢工件加持在外旋转工位上,焊接时电子束流偏置铜工件侧0.1~0.3mm且与铜钢轴向夹角1°~2°;通过电子束焊机焊接程序进行焊接,外旋转工位带动焊接工件进行旋转焊接,先进行对称分段焊接,再进行正式圆周焊接,焊接完成后将焊接好的焊接工件取出,即为成品,至此一个周期结束,开始下一个工作周期。

12、与现有技术相比,本发明的优点在于:焊接装置包括定位装置、散热环和隔热环,定位装置对过盈配合套设在钢工件上的铜工件进行支撑定位,散热环对铜工件进行散热,避免焊接过程中铜工件温度升高,发生热膨胀使接头发生分离,甚至开裂;隔热环避免多余的电子束流辐照在焊缝以外的铜工件上;为避免钢工件熔化过多,焊接时电子束流偏置铜工件侧0.1~0.3mm;为避免焊缝根部产生未熔合缺陷,电子束流与铜钢轴向夹角1°~2°。本发明的焊接装置结构简单合理、装配定位方便、散热效果好,有效解决了铜钢异种合金焊接过程中由于铜、钢热物理性质差别较大导致的未熔合、焊偏、表面塌陷、焊缝开裂等问题,保证了搭接接头的有效连接面积,提高了焊接质量和焊接合格率。本发明的焊接方法工艺合理、成本低,焊接的环形铜钢搭接接头具有焊缝外观成形好,焊接质量一致性好,工艺再现性好,焊接成品率高等特点,满足小批量生产需求。

技术特征:

1.一种环形铜钢电子束焊接装置,焊接工件为圆柱形的钢工件和圆环形的铜工件,其特征在于:该焊接装置包括定位装置和散热环,定位装置套设固定在钢工件上,铜工件通过过盈配合套设在钢工件上、搁置在定位装置上定位,散热环套设在铜工件上,散热环的上端内壁嵌置有隔热环。

2.根据权利要求1所述的环形铜钢电子束焊接装置,其特征在于:所述定位装置是由两个半圆铜环组成,定位装置套设在钢工件上通过卡箍固定。

3.根据权利要求1所述的环形铜钢电子束焊接装置,其特征在于:所述散热环是由纯铜加工而成的上端面开口的圆盖结构,散热环上端面开口的直径大于铜工件的内径,散热环套设在铜工件上、与铜工件的外表面及上端面相接触。

4.根据权利要求3所述的环形铜钢电子束焊接装置,其特征在于:所述散热环的上端面开口为上宽下窄的倒锥形开口,隔热环是由钛合金加工,隔热环嵌置在散热环上端开口的倒锥形内壁上、且接近焊缝,隔热环的上下两端与散热环齐平。

5.一种环形铜钢电子束焊接方法,其特征在于:采用权利要求4所述的环形铜钢电子束焊接装置进行焊接,具体包括以下步骤:

技术总结

一种环形铜钢电子束焊接装置及焊接方法,焊接工件为圆柱形的钢工件和圆环形的铜工件,其特征在于:该焊接装置包括定位装置和散热环,定位装置套设固定在钢工件上,铜工件通过过盈配合套设在钢工件上、搁置在定位装置上定位,散热环套设在铜工件上,散热环的上端内壁嵌置有隔热环。本发明的焊接装置结构合理、装配定位方便,有效解决铜钢异种合金焊接过程中由于铜、钢热物理性质差别较大导致的未熔合、焊偏、表面塌陷、焊缝开裂等问题,保证了搭接接头的有效连接面积,提高了焊接质量和焊接合格率。焊接方法工艺合理、成本低,焊接的环形铜钢搭接接头具有焊缝外观成形好,焊接质量一致性好,工艺再现性好,焊接成品率高等特点,满足小批量生产需求。

技术研发人员:王雅仙,赵健,石磊,吕竹文,叶祥海,何逸凡,徐敬一

受保护的技术使用者:中国兵器科学研究院宁波分院

技术研发日:

技术公布日:2024/11/4

- 还没有人留言评论。精彩留言会获得点赞!