一种细晶弱织构钛合金薄壁筒阶梯降温旋压成形方法

本申请涉及钛合金薄壁筒成形,尤其涉及一种细晶弱织构钛合金薄壁筒阶梯降温旋压成形方法。

背景技术:

1、随着航空航天等领域的飞速发展,高性能、轻量化薄壁件的需求日益增加。而采用轻质高强材料和轻量高效结构,并结合整体成形制造技术,是实现这一目标的主要途径。钛合金薄壁筒形件就是其中一类重要和典型的代表,其精确成形制造对于现代工业需求具有重要的意义。

2、钛合金薄壁筒工作环境复杂,常要求有一定的承载能力与力学性能均匀。晶粒细小通常能显著提高合金的强度和韧性,同时改善其疲劳性能;织构强度低能够减弱合金的择优取向,保证材料各向同性。故调控组织获得晶粒细小、组织均匀、织构强度低的钛合金薄壁筒至关重要。

3、旋压作为一种先进的加载塑性成形工艺,具有工艺柔性高、模具结构简单、成形载荷低、生产效率高等优点,目前已经成为制造大型薄壁回转类构件最有效的工艺方法之一。传统钛合金薄壁筒热旋压成形往往采用锻造成形的预制坯料,其组织多为等轴组织,在热旋压过程中锻坯的等轴晶粒难以进行进一步细化,且伴随着旋压变形等轴晶粒呈现一定的择优取向与高强度织构。故目前钛合金薄壁筒成形方法存在易发生晶粒粗大,各向异性强,大减薄率薄壁筒难成形,薄壁筒综合力学性能较差的问题。

技术实现思路

1、本申请实施例通过提供一种细晶弱织构钛合金薄壁筒阶梯降温旋压成形方法,能够解决目前钛合金薄壁筒成形方法易发生晶粒粗大,各向异性强,大减薄率薄壁筒难成形,薄壁筒综合力学性能较差的问题。

2、为了实现上述目的,本发明实施例提供了一种细晶弱织构钛合金薄壁筒阶梯降温旋压成形方法,包括:

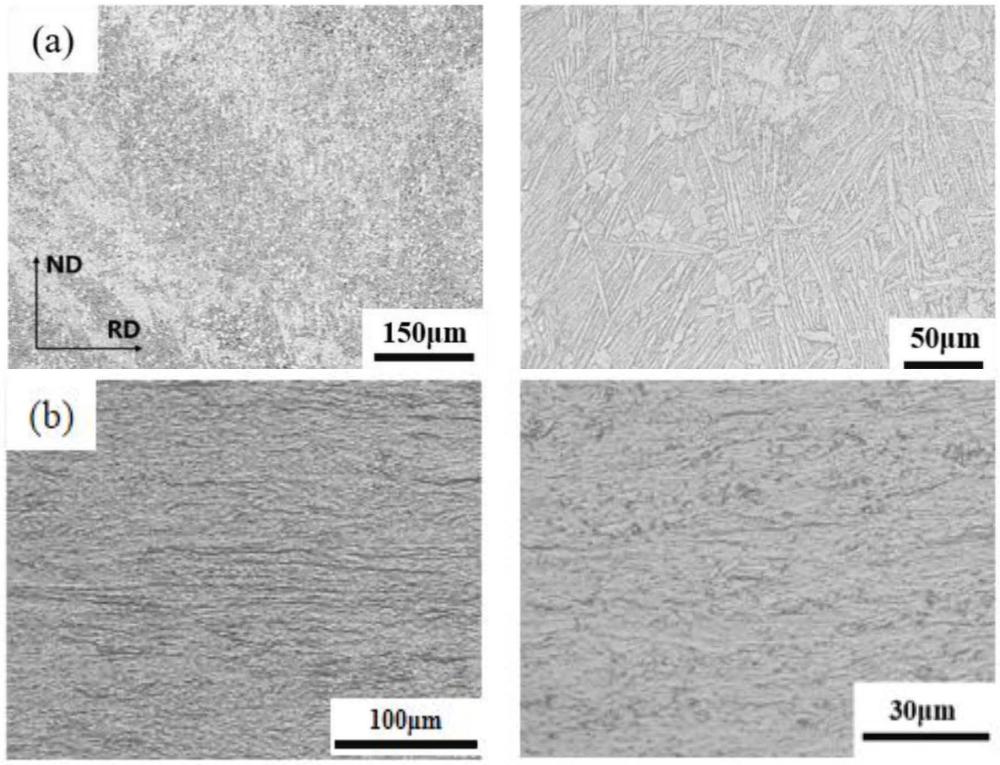

3、将钛合金筒坯进行坯料预处理获得具有明显β晶界,晶粒内部α相规则排列的片层组织的钛合金预制筒坯,再对所述钛合金预制筒坯执行多道次加热旋压成形步骤得到细晶弱织构钛合金薄壁筒;

4、所述坯料预处理包括:所述钛合金筒坯经过第一预设时间快速加热至大于钛合金相变点温度15℃~35℃,短时保温第二预设时间后通过预设冷却速率快速冷却;

5、所述加热旋压成形步骤包括:将所述钛合金预制筒坯快速加热至预设成形温度后进行旋压成形,每道次均通过快速加热补热至预设成形温度且壁厚减薄率不低于第一百分比,总减薄率高于第二百分比时结束旋压,旋压结束后的钛合金薄壁筒在芯模上空冷至预设温度后脱模;

6、其中,每道次预设成形温度均在高于再结晶温度的两相区且随着加热次数的增加逐渐降低。

7、在一种可能的实现方式中,每道次加热所至的所述预设成形温度随着加热次数的增加依次阶梯式降低。

8、在一种可能的实现方式中,所述第一预设时间不超过10min。

9、在一种可能的实现方式中,第二预设时间为1min~2min。

10、在一种可能的实现方式中,所述预设冷却速率为130℃/min~230℃/min。

11、在一种可能的实现方式中,所述第一百分比为20%,所述第二百分比为80%。

12、在一种可能的实现方式中,所述预设温度为350℃~400℃。

13、本发明实施例中提供的一种细晶弱织构钛合金薄壁筒阶梯降温旋压成形方法,至少具有如下技术效果或优点:

14、本申请实施例的细晶弱织构钛合金薄壁筒阶梯降温旋压成形方法,将钛合金筒坯进行坯料预处理获得具有明显β晶界,晶粒内部α相规则排列的片层组织的钛合金预制筒坯,再对钛合金预制筒坯执行多道次加热旋压成形步骤得到细晶弱织构钛合金薄壁筒。坯料预处理包括:钛合金筒坯经过第一预设时间快速加热至大于钛合金相变点温度15℃~35℃,使其到β单相区后,短时保温第二预设时间后通过预设冷却速率快速冷却。加热旋压成形步骤包括:将钛合金预制筒坯快速加热至预设成形温度后进行旋压成形,每道次均通过快速加热补热至预设成形温度且壁厚减薄率不低于第一百分比,总减薄率高于第二百分比时结束旋压,旋压结束后的钛合金薄壁筒在芯模上空冷至预设温度后脱模。每道次预设成形温度均在高于再结晶温度的两相区且随着加热次数的增加逐渐降低,阶梯式降低预设成形温度到两相区进行后续多道次的旋压成形,为阶梯降温加热旋压成形工艺,使钛合金筒预制坯料经历快速升温、多道次大变形、快速冷却过程,利用温度和变形的耦合作用调控组织,得到大减薄率、各向异性弱、强塑性较高以及综合力学性能较好的细晶弱织构钛合金薄壁筒。

技术特征:

1.一种细晶弱织构钛合金薄壁筒阶梯降温旋压成形方法,其特征在于,包括:

2.根据权利要求1所述的细晶弱织构钛合金薄壁筒阶梯降温旋压成形方法,其特征在于,每道次加热所至的所述预设成形温度随着加热次数的增加依次阶梯式降低。

3.根据权利要求1所述的细晶弱织构钛合金薄壁筒阶梯降温旋压成形方法,其特征在于,所述第一预设时间不超过10min。

4.根据权利要求1所述的细晶弱织构钛合金薄壁筒阶梯降温旋压成形方法,其特征在于,第二预设时间为1min~2min。

5.根据权利要求1所述的细晶弱织构钛合金薄壁筒阶梯降温旋压成形方法,其特征在于,所述预设冷却速率为130℃/min~230℃/min。

6.根据权利要求1所述的细晶弱织构钛合金薄壁筒阶梯降温旋压成形方法,其特征在于,所述第一百分比为20%,所述第二百分比为80%。

7.根据权利要求1所述的细晶弱织构钛合金薄壁筒阶梯降温旋压成形方法,其特征在于,所述预设温度为350℃~400℃。

技术总结

本申请公开了一种细晶弱织构钛合金薄壁筒阶梯降温旋压成形方法,属于钛合金薄壁筒成形技术领域。方法包括:将钛合金筒坯经过第一预设时间快速加热至大于钛合金相变点温度15℃~35℃,短时保温第二预设时间后通过预设冷却速率快速冷却获得具有明显β晶界,晶粒内部α相规则排列的片层组织的钛合金预制筒坯;再对钛合金预制筒坯执行多道次加热旋压成形步骤得到细晶弱织构钛合金薄壁筒。本申请钛合金筒坯料避免了钛合金薄壁筒旋压成形晶粒粗大、各向异性强等问题,利用温度和变形的耦合作用,通过坯料预处理与多次热旋工艺的加热‑变形‑快冷模式,获得减薄率较大、强塑性较高的细晶弱织构钛合金薄壁筒。

技术研发人员:樊晓光,徐俊楠,詹梅,高鹏飞,郑泽邦,芦方圆,黄扬荣,谢哲笑

受保护的技术使用者:西北工业大学

技术研发日:

技术公布日:2024/11/28

- 还没有人留言评论。精彩留言会获得点赞!