一种自动调节铸轧铜铝带材厚度误差的生产系统及生产方法与流程

本发明属于铸轧铜铝带材,具体涉及一种自动调节铸轧铜铝带材厚度误差的生产系统及生产方法。

背景技术:

1、铜铝层状金属复合带材在高温下进行的固液复合过程中,由于铸轧原理及工艺限制,一般线速度小于2米/分钟,在此状况下出口成品复合板厚度通过人工测量后给予干预,但是人工测试带材厚度的误差不够精确,且人工干预带材厚度的操作不稳定。在实际的加工过程中,带材输出容易发生扭曲,导致其成型效果较差。

2、为了解决现有技术存在的不足,人们进行了长期的探索,提出了各式各样的解决方案。例如,中国专利文献公开了一种便于调节高度的铜带生产用压平装置[202010845201.7],其包括支撑架、带轮、控制盒和贯穿孔,支撑架的内侧左端安装有限位辊,限位辊的右侧设置有初压固定辊,初压固定辊的顶端转动连接在初压辊固定板的内侧,初压固定辊的右侧设置有复压固定辊,终压固定辊的上方设置有终压调节辊,终压辊调节板的内部穿插有终压调节轮,承托辊的顶部外侧设置有限位板。

3、上述方案在一定程度上解决了带材成型扭曲的问题,但是该方案依然存在着诸多不足,例如带材厚度控制误差较大等问题。

技术实现思路

1、本发明的目的是针对上述问题,提供一种设计合理,带材厚度控制精度高的自动调节铸轧铜铝带材厚度误差的生产系统。

2、本发明的另一目的是针对上述问题,提供一种卷绕收纳效果好,成型质量高的自动调节铸轧铜铝带材厚度误差的生产方法。

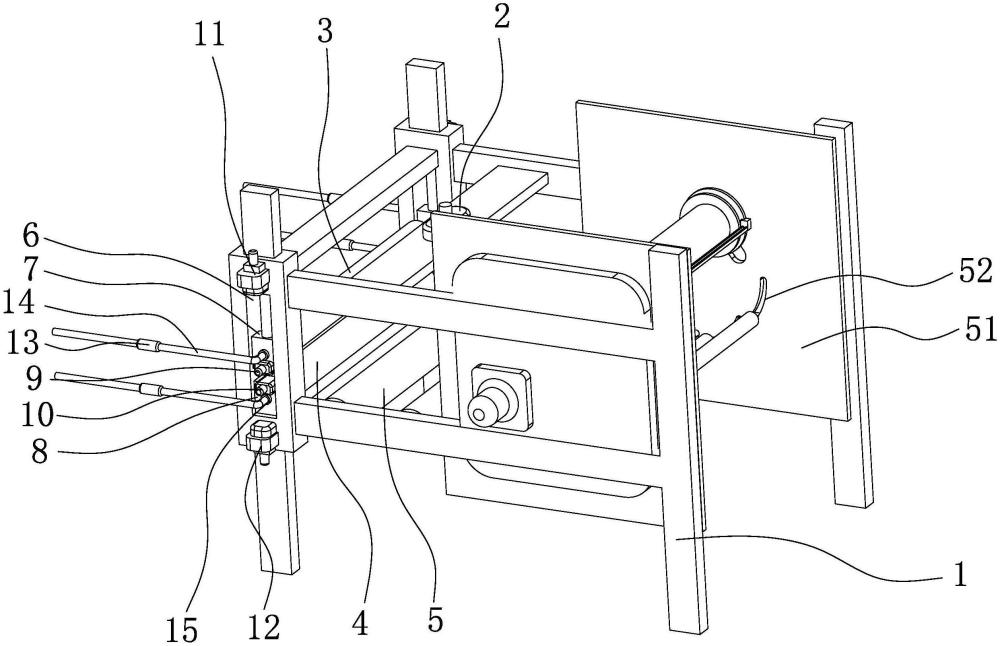

3、为达到上述目的,本发明采用了下列技术方案:一种自动调节铸轧铜铝带材厚度误差的生产系统,包括支架,支架上设置相互平行的上压输送辊和下压输送辊,上压输送辊位于下压输送辊的正上方,上压输送辊与下压输送辊之间设置有调节其相对距离的升降装置,升降装置与agc控制系统的信号输出端连接,支架上设置有位于上压输送辊以及下压输送辊的一侧的输送装置,输送装置的输送面平行于上压输送辊,输送装置的输送方向垂直于上压输送辊,支架在输送装置的正上方设置有agc测厚仪,agc测厚仪连接agc控制系统。

4、在上述的一种自动调节铸轧铜铝带材厚度误差的生产系统中,支架上在对应上压输送辊的两端和下压输送辊的两端均设有滑槽,滑槽长度方向垂直于输送装置的输送面,滑槽内滑动设有上滑动座和下滑动座,上压输送辊的两端各转动连接一个上滑动座,下压输送辊的两端各转动一个下滑动座,其中一个上滑动座上设有第一伺服电机,其中一个下滑动座上设有第二伺服电机,第一伺服电机的输出轴传动连接上压输送辊,第二伺服电机的输出轴传动连接下压输送辊,上滑动座和下滑动座均连接升降装置的执行端。

5、在上述的一种自动调节铸轧铜铝带材厚度误差的生产系统中,升降装置包括上液压油缸和下液压油缸,上液压油缸的活塞杆竖直向下贯穿到滑槽内与上滑动座固定连接,下液压油缸竖直向上贯穿到滑槽内与下滑动座固定连接,上液压油缸与下液压油缸均连接至agc控制系统。

6、在上述的一种自动调节铸轧铜铝带材厚度误差的生产系统中,上压输送辊和下压输送辊内置温度调节系统,温度调节系统包括流量控制电磁阀、输送管、冷却液通道,上压输送辊和下压输送辊上各同轴贯穿设有一个冷却液通道,上压输送辊的两端各通过一个动密封连接一根输送管,下压输送辊的两端各通过一个动密封连接一根输送管,连接上压输送辊的其中一根输送管上设有流量控制电磁阀,连接下压输送辊的其中一根输送管上也设有流量控制电磁阀,流量控制电磁阀均连接至agc控制系统。

7、在上述的一种自动调节铸轧铜铝带材厚度误差的生产系统中,agc测厚仪为x射线测厚仪。

8、在上述的一种自动调节铸轧铜铝带材厚度误差的生产系统中,支架上安装有与输送装置连接的卷曲引导组件,卷曲引导组件配备有卷绕收纳组件。

9、在上述的一种自动调节铸轧铜铝带材厚度误差的生产系统中,卷曲引导组件包括竖直对称安装在支架两侧的支撑板,支撑板上开有若干呈圆弧状的引导槽,引导槽的内弧与卷绕收纳组件相对,引导槽内滑动安装有引导块,引导块之间连接有引导杆,引导杆上转动安装有引导板,引导板两侧分别开有限位槽且引导板端头处设置有限位扣,引导杆上的引导板与另一相邻引导杆上的引导板搭接,引导板的限位槽与限位扣滑动连接。

10、在上述的一种自动调节铸轧铜铝带材厚度误差的生产系统中,卷绕收纳组件包括设置在支撑板上的收纳槽,收纳槽内滑动安装有收纳块,收纳块之间通过收纳电机转动安装有收纳滚筒,收纳滚筒两侧固定连接有转动盘,收纳块连接有与转动盘相对的固定盘,固定盘边口处安装有可沿周向滑动的收纳框口,固定盘与转动盘之间安装有与收纳电机啮合传动的变速齿轮组,变速齿轮组通过调节齿轮齿条组与收纳框口啮合传动。

11、在上述的一种自动调节铸轧铜铝带材厚度误差的生产系统中,引导块固定连接有呈弧形的同步齿条,支撑板上安装有与同步齿条啮合传动的同步齿轮,同步齿轮通过传动齿轮组与同步电机传动连接,同步齿轮组通过换向齿轮组与安装在收纳槽一侧的同步丝杠啮合传动,同步丝杠与收纳块传动连接。

12、一种自动调节铸轧铜铝带材厚度误差的生产方法,包括如下步骤:

13、s1:支架上背向输送装置的一侧对接在将铜铝铸轧为带材的工步的输出口处,使得制作出来的带材能够从上压输送辊和下压输送辊之间输送到输送装置上;

14、s2:通过agc控制系统根据agc测厚仪测量的实际厚度值与预设厚度值之间的差值调整上压输送辊与下压输送辊之间的距离,若agc测厚仪测得的厚度值大于预设厚度值,则agc控制系统使得升降机构使得上压输送辊与下压输送辊之间的距离变小,同时,通过agc控制系统控制温度调节系统使得上压输送辊与下压输送辊的温度升高;若agc测厚仪测得的厚度值小于预设厚度值,则agc控制系统使得升降机构使得上压输送辊与下压输送辊之间的距离变大,同时,通过agc控制系统控制温度调节系统使得上压输送辊与下压输送辊的温度降低;

15、s3:卷曲引导组件引导带材弯曲,引导板同步移动调整相对距离,带材弯曲弧度随之调整,卷绕收纳组件中收纳滚筒转动对带材进行收纳,同时收纳滚筒沿收纳槽滑动并与引导板同步调节相对方位。

16、与现有的技术相比,本发明的优点在于:上压输送辊和下压输送辊由升降装置控制施加给带材压紧力,在agc测厚仪监控下保证带材厚度控制精度;上压输送辊和下压输送辊内置的温度调节系统可调整带材表面温度,根据其距离调整自身温度保证带材热压变形效果;卷曲引导组件和卷绕收纳组件引导带材卷曲收纳,可根据收纳量实时调整引导路径,保证带材卷绕收纳紧凑。

技术特征:

1.一种自动调节铸轧铜铝带材厚度误差的生产系统,包括支架(1),其特征在于,所述的支架(1)上设置相互平行的上压输送辊(3)和下压输送辊(4),所述的上压输送辊(3)位于下压输送辊(4)的正上方,所述的上压输送辊(3)与下压输送辊(4)之间设置有调节其相对距离的升降装置,所述的升降装置与agc控制系统的信号输出端连接,所述的支架(1)上设置有位于上压输送辊(3)以及下压输送辊(4)的一侧的输送装置(5),所述的输送装置(5)的输送面平行于上压输送辊(3),所述的输送装置(5)的输送方向垂直于上压输送辊(3),所述的支架(1)在输送装置(5)的正上方设置有agc测厚仪(2),所述的agc测厚仪(2)连接agc控制系统。

2.根据权利要求1所述的一种自动调节铸轧铜铝带材厚度误差的生产系统,其特征在于,所述的支架(1)上在对应上压输送辊(3)的两端和下压输送辊(4)的两端均设有滑槽(6),所述的滑槽(6)长度方向垂直于输送装置(5)的输送面,所述的滑槽(6)内滑动设有上滑动座(7)和下滑动座(8),所述的上压输送辊(3)的两端各转动连接一个上滑动座(7),所述的下压输送辊(4)的两端各转动一个下滑动座(8),其中一个上滑动座(7)上设有第一伺服电机(9),其中一个下滑动座(8)上设有第二伺服电机(10),所述的第一伺服电机(9)的输出轴传动连接上压输送辊(3),所述的第二伺服电机(10)的输出轴传动连接下压输送辊(4),所述的上滑动座(7)和所述下滑动座(8)均连接升降装置的执行端。

3.根据权利要求1所述的一种自动调节铸轧铜铝带材厚度误差的生产系统,其特征在于,所述的升降装置包括上液压油缸(11)和下液压油缸(12),所述的上液压油缸(11)的活塞杆竖直向下贯穿到滑槽(6)内与上滑动座(7)固定连接,所述的下液压油缸(12)竖直向上贯穿到所述滑槽(6)内与下滑动座(8)固定连接,所述上液压油缸(11)与下液压油缸(12)均连接至agc控制系统。

4.根据权利要求1所述的一种自动调节铸轧铜铝带材厚度误差的生产系统,其特征在于,所述的上压输送辊(3)和下压输送辊(4)内置温度调节系统,所述的温度调节系统包括流量控制电磁阀(13)、输送管(14)、冷却液通道(15),所述的上压输送辊(3)和下压输送辊(4)上各同轴贯穿设有一个冷却液通道(15),所述的上压输送辊(3)的两端各通过一个动密封连接一根输送管(14),所述的下压输送辊(4)的两端各通过一个动密封连接一根输送管(14),连接上压输送辊(3)的其中一根输送管(14)上设有流量控制电磁阀(13),连接下压输送辊(4)的其中一根输送管(14)上也设有流量控制电磁阀(13),所述的流量控制电磁阀(13)均连接至agc控制系统。

5.根据权利要求1所述的一种自动调节铸轧铜铝带材厚度误差的生产系统,其特征在于,所述的agc测厚仪(2)为x射线测厚仪。

6.根据权利要求1所述的一种自动调节铸轧铜铝带材厚度误差的生产系统,其特征在于,所述的支架(1)上安装有与输送装置(5)连接的卷曲引导组件,所述的卷曲引导组件配备有卷绕收纳组件。

7.根据权利要求6所述的一种自动调节铸轧铜铝带材厚度误差的生产系统,其特征在于,所述的卷曲引导组件包括竖直对称安装在支架(1)两侧的支撑板(51),所述的支撑板(51)上开有若干呈圆弧状的引导槽(52),所述的引导槽(52)的内弧与卷绕收纳组件相对,所述的引导槽(52)内滑动安装有引导块(53),所述的引导块(53)之间连接有引导杆(54),所述的引导杆(54)上转动安装有引导板(55),所述的引导板(55)两侧分别开有限位槽且引导板(55)端头处设置有限位扣(56),所述的引导杆(54)上的引导板(55)与另一相邻引导杆(54)上的引导板(55)搭接,所述的引导板(55)的限位槽与限位扣(56)滑动连接。

8.根据权利要求7所述的一种自动调节铸轧铜铝带材厚度误差的生产系统,其特征在于,所述的卷绕收纳组件包括设置在支撑板(51)上的收纳槽(61),所述的收纳槽(61)内滑动安装有收纳块(62),所述的收纳块(62)之间通过收纳电机(63)转动安装有收纳滚筒(64),所述的收纳滚筒(64)两侧固定连接有转动盘(65),所述的收纳块(62)连接有与转动盘(65)相对的固定盘(66),所述的固定盘(66)边口处安装有可沿周向滑动的收纳框口(67),所述的固定盘(66)与转动盘(65)之间安装有与收纳电机(63)啮合传动的变速齿轮组,所述的变速齿轮组通过调节齿轮齿条组与收纳框口(67)啮合传动。

9.根据权利要求8所述的一种自动调节铸轧铜铝带材厚度误差的生产系统,其特征在于,所述的引导块(53)固定连接有呈弧形的同步齿条(71),所述的支撑板(51)上安装有与同步齿条(71)啮合传动的同步齿轮(72),所述的同步齿轮(72)通过传动齿轮组与同步电机(74)传动连接,所述的同步齿轮(72)组通过换向齿轮组(75)与安装在收纳槽(61)一侧的同步丝杠(76)啮合传动,所述的同步丝杠(76)与收纳块(62)传动连接。

10.一种基于权利要求1-9所述的自动调节铸轧铜铝带材厚度误差的生产系统的生产方法,其特征在于,包括如下步骤:

技术总结

本发明提供了一种自动调节铸轧铜铝带材厚度误差的生产系统及生产方法,它解决了带材厚度控制等问题,其包括支架,支架上设置相互平行的上压输送辊和下压输送辊,上压输送辊位于下压输送辊的正上方,上压输送辊与下压输送辊之间设置有调节其相对距离的升降装置,升降装置与AGC控制系统的信号输出端连接,支架上设置有位于上压输送辊以及下压输送辊的一侧的输送装置,输送装置的输送面平行于上压输送辊,输送装置的输送方向垂直于上压输送辊,支架在输送装置的正上方设置有AGC测厚仪,AGC测厚仪连接AGC控制系统。本发明具有带材厚度控制精度高、成型质量高等优点。

技术研发人员:夏彪

受保护的技术使用者:浙江新帮新材料有限公司

技术研发日:

技术公布日:2025/1/2

- 还没有人留言评论。精彩留言会获得点赞!