一种铸件加工用打孔装置的制作方法

本发明涉及铸件打孔装置,具体的,涉及一种铸件加工用打孔装置。

背景技术:

1、铸件是用各种铸造方法获得的金属成型物件,即把冶炼好的液态金属,用浇注、压射、吸入或其它浇铸方法注入预先准备好的铸型中,冷却后所得到的具有一定形状,尺寸和性能的物件,在一些精密设备中,需要铸造相应的精密铸件,这类铸件尺寸更加精准,表面光洁度更好,而在精密铸件铸造后仍需要进行一系列加工处理,例如打磨、切削、打孔等。

2、例如申请号为cn202310510468.4,公开号为cn116475454b的中国发明专利中,提供了一种精密铸件打孔设备,通过在夹持板上设置扩压板,在使用时,将待打孔的精密铸件放置到夹持板之间,通过夹持板进行夹持固定,同时铸件上下两侧通过扩压板挤压限制,配合夹持板对铸件夹持固定,对于铝这类硬度较软的金属铸造成型的铸件,可将夹持板对铸件的夹持挤压力降低,防止铸件被挤压变形,同时配合扩压板对铸件上下部分的挤压限制,确保铸件被夹持稳定,保证夹持效果,避免铸件打孔时松动,确保铸件的打孔质量。

3、但是上述发明专利中,卡板和扩压板之间是通过定位销固定,需要调整扩压板的位置时,需要手动拆卸定位销,然后再移动扩压板,然后再重新装配定位销,由于在打孔过程中,扩压板的位置是需要频繁调整的,即使用上述方式调整十分繁琐,极大的耗费了人力,影响了生产效率,因此需要对其加以改进,以解决上述问题。

技术实现思路

1、本发明提出一种铸件加工用打孔装置,解决了相关技术中卡板和扩压板之间的紧固方式较为繁琐,不够简便的问题。

2、本发明的技术方案如下:

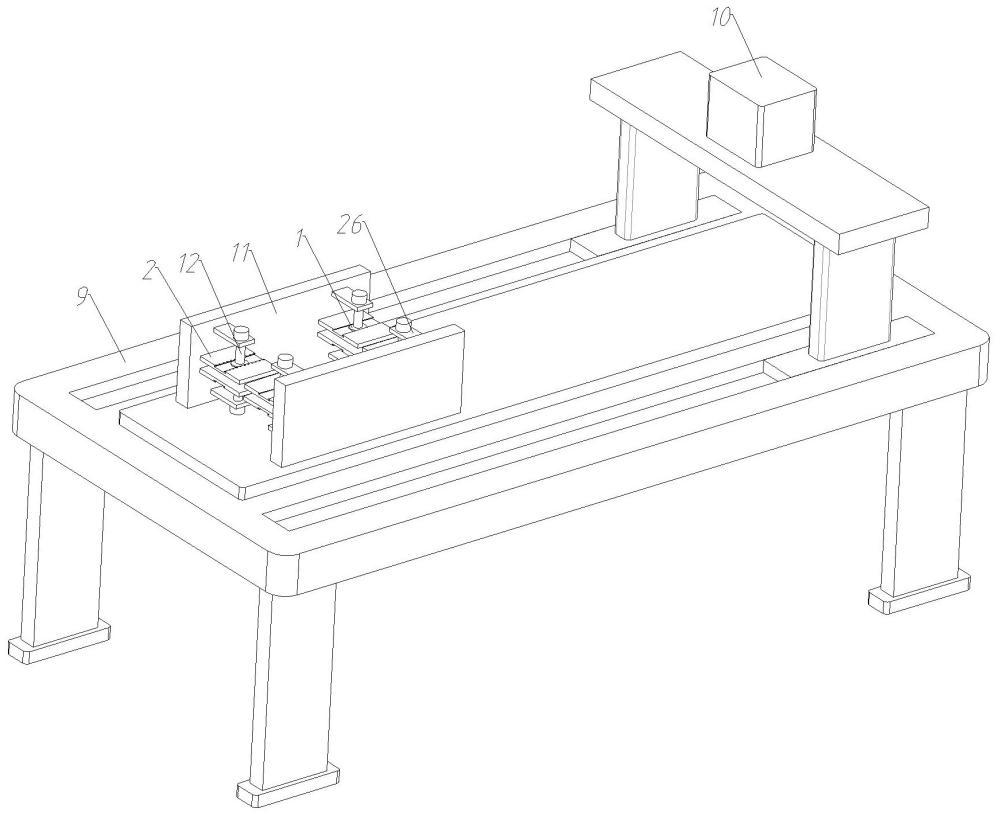

3、一种铸件加工用打孔装置,包括,

4、卡板,有若干个;

5、竖向夹板,所述竖向夹板有若干个,两两上下对称分布,每个所述竖向夹板上均具有滑槽,每个所述滑槽内均拆卸设置有一个所述卡板;

6、其特征在于,所述滑槽具有间隔排列的干个定位孔,所述卡板上具有限位导向槽一,所述限位导向槽一位于所述定位孔下方,用于和其中一个所述定位孔连通,还包括,

7、弹性件一和限位件,限位件位于其中一个所述定位孔内,所述弹性件一的一端作用于所述竖向夹板,另一端作用于所述限位件,用于提供所述限位件靠近所述限位导向槽一的力,所述限位件用于伸入所述限位导向槽一内锁紧所述卡板;

8、推顶件,移动设置在所述滑槽内,位于所述卡板下方,所述推顶件用于移动后推顶位于所述限位导向槽一内的所述限位件,使得所述限位件在所述卡板转动后,沿所述限位导向槽一移动,取消锁紧所述卡板。

9、作为进一步的技术方案,还包括,

10、工作台;

11、打孔机构,相对所述工作台移动设置;

12、纵向夹板,位于所述打孔机构下方,所述纵向夹板两个为一组,至少有一组,所述纵向夹板均移动设置在所述工作台上,两个所述纵向夹板的移动方向相反,且均垂直于所述打孔机构的移动方向;

13、挤压杆,相对所述纵向夹板移动且转动设置,移动方向垂直于所述纵向夹板和所述打孔机构的移动方向,转动轴向平行于自身的移动方向,所述挤压杆有若干个;

14、若干个所述卡板分别设置在若干个所述挤压杆上。

15、作为进一步的技术方案,所述限位导向槽一由低到高依次具有低位端一、过渡端和高位端,所述卡板转动后,所述限位件位于所述低位端一锁紧所述卡板,或被所述推顶件顶到所述过渡端后进入所述高位端,取消锁紧所述卡板。

16、作为进一步的技术方案,所述限位件和所述推顶件的接触端均呈半球体状。

17、作为进一步的技术方案,所述过渡端具有过渡圆角。

18、作为进一步的技术方案,所述卡板还具有限位导向槽二,所述限位导向槽二与所述限位导向槽一连通,所述限位导向槽二具有低位端二,所述卡板转动后,所述低位端二对准或取消对准邻测的所述限位件。

19、作为进一步的技术方案,所述滑槽具有避让孔,所述避让孔位于所述卡板下方,所述推顶件移动设置在所述避让孔内,所述推顶件具有闭合导向槽,所述闭合导向槽有回路一和回路二组成,所述回路一具有导向斜面一,所述回路二具有导向斜面二,还包括,

20、摆动件,摆动设置在所述避让孔内,摆动轴向平行于所述纵向夹板的移动方向,所述摆动件的一端位于所述闭合导向槽内,所述导向斜面一用于将所述摆动件导向至所述回路一内,所述导向斜面二用于将上述摆动件导向至所述回路二内;

21、弹性件二,一端作用于所述避让孔,另一端作用于所述推顶件,用于提供所述推顶件靠近所述卡板的力。

22、作为进一步的技术方案,还包括,

23、支架,设置在所述纵向夹板上;

24、电动推杆,转动设置在所述支架上,所述挤压杆设置在所述电动推杆的输出端。

25、作为进一步的技术方案,所述滑槽为通槽。

26、作为进一步的技术方案,所述限位导向槽二对称有两个。

27、本发明的工作原理及有益效果为:

28、本发明中,设置了弹性件一和推顶件,实现卡板和竖向夹板之间的自动锁紧和脱离,代替了人工手动的操作模式,使得操作自动化、更加简便快捷,降低了人力成本, 提高了加工效率。

技术特征:

1.一种铸件加工用打孔装置,包括,

2.根据权利要求1所述的一种铸件加工用打孔装置,其特征在于,还包括,

3.根据权利要求1所述的一种铸件加工用打孔装置,其特征在于,所述限位导向槽一(5)由低到高依次具有低位端一(13)、过渡端(14)和高位端(15),所述卡板(1)转动后,所述限位件(7)位于所述低位端一(13)锁紧所述卡板(1),或被所述推顶件(8)顶到所述过渡端(14)后进入所述高位端(15),取消锁紧所述卡板(1)。

4.根据权利要求1所述的一种铸件加工用打孔装置,其特征在于,所述限位件(7)和所述推顶件(8)的接触端均呈半球体状。

5.根据权利要求3所述的一种铸件加工用打孔装置,其特征在于,所述过渡端(14)具有过渡圆角。

6.根据权利要求3所述的一种铸件加工用打孔装置,其特征在于,所述卡板(1)还具有限位导向槽二(16),所述限位导向槽二(16)与所述限位导向槽一(5)连通,所述限位导向槽二(16)具有低位端二(17),所述卡板(1)转动后,所述低位端二(17)对准或取消对准邻测的所述限位件(7)。

7.根据权利要求2所述的一种铸件加工用打孔装置,其特征在于,所述滑槽(3)具有避让孔(18),所述避让孔(18)位于所述卡板(1)下方,所述推顶件(8)移动设置在所述避让孔(18)内,所述推顶件(8)具有闭合导向槽(19),所述闭合导向槽(19)有回路一(20)和回路二(21)组成,所述回路一(20)具有导向斜面一(22),所述回路二(21)具有导向斜面二(23),还包括,

8.根据权利要求2所述的一种铸件加工用打孔装置,其特征在于,还包括,

9.根据权利要求1所述的一种铸件加工用打孔装置,其特征在于,所述滑槽(3)为通槽。

10.根据权利要求6所述的一种铸件加工用打孔装置,其特征在于,所述限位导向槽二(16)对称有两个。

技术总结

本发明涉及铸件打孔装置技术领域,提出了一种铸件加工用打孔装置,包括工作台;打孔机构相对工作台移动设置;纵向夹板位于打孔机构下方,纵向夹板两个为一组,至少有一组,纵向夹板均移动设置在工作台上,两个纵向夹板的移动方向相反,且均垂直于打孔机构的移动方向;挤压杆相对纵向夹板移动且转动设置;卡板设置在挤压杆上,挤压杆和卡板有若干个;竖向夹板有若干个,两两上下对称分布,每个竖向夹板上均具有滑槽,每个滑槽内均拆卸设置有一个卡板;滑槽具有间隔排列的干个定位孔,卡板上具有限位导向槽一,限位导向槽一用于和其中一个定位孔连通。通过上述技术方案,解决了现有技术中卡板和扩压板之间的紧固方式较为繁琐,不够简便的问题。

技术研发人员:刘家良,郭建武,范昆朋,刘阳涛,胡鹏飞

受保护的技术使用者:定州市四新工业有限公司

技术研发日:

技术公布日:2024/10/10

- 还没有人留言评论。精彩留言会获得点赞!