一种用于极限空间翻边的可旋转脱料机构的制作方法

本发明属于冲压翻边脱料机构,尤其涉及一种用于极限空间翻边的可旋转脱料机构。

背景技术:

1、冲压,是通过压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的工件的成形加工方法。在汽车生产过程中,有许多零部件是通过冲压方式得到的,在冲压生产中经常会需要按照具体的形状需求对产品进行翻边,传统设计受到空间约束较大限制,灵活度及高效性难以兼得,时常会遇到脱料困难和整体冲压结构过于臃肿的问题。

2、传统的模具结构中产品包含成型直角或负角时,多数情况下使用燕尾结构或者斜楔结构辅助完成,但是这类结构占用空间一般较多,在空间相对有限的模具中并不能按照传统来设计。

3、而现有解决方式多数侧重扩大设备尺寸或牺牲方便性与效率追求,因此仍需对导料装置进行进一步的改造优化,以便解决以上问题。

技术实现思路

1、本发明的目的在于提供一种用于极限空间翻边的可旋转脱料机构,旨在解决现有技术中的传统设计受到空间约束较大限制,灵活度及高效性难以兼得的技术问题。

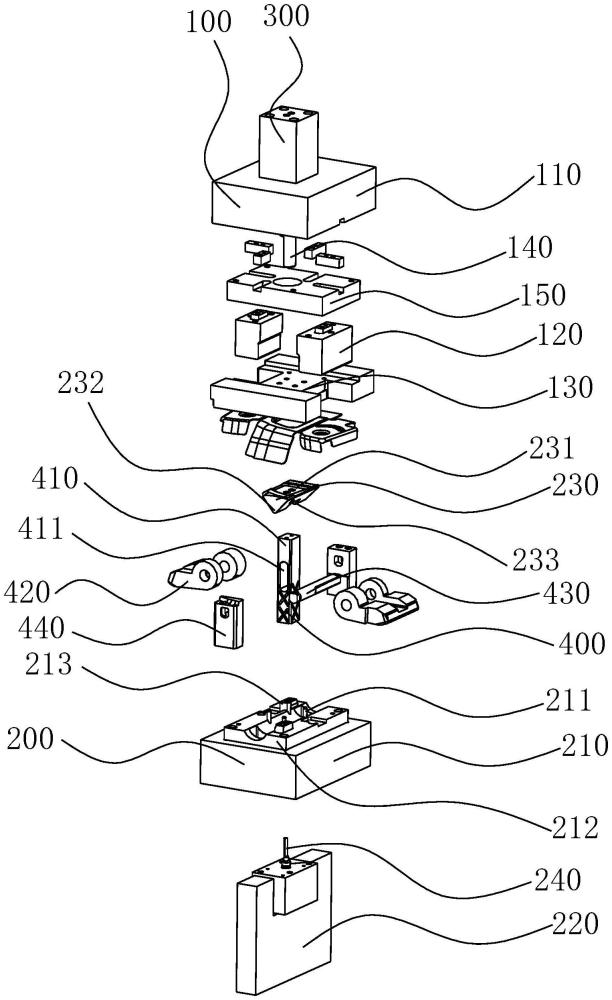

2、为实现上述目的,本发明实施例提供的一种用于极限空间翻边的可旋转脱料机构,包括上模座、下模座和驱动装置。上模座设置在下模座的上方,驱动装置驱动上模座靠近或远离下模座。下模座包括下模板、顶底垫脚、翻转组件、浮料板和第一弹性件。顶底垫脚设置在下模板的下方,翻转组件设置在下模板的上方,且翻转组件的下端滑动穿过下模板与第一弹性件抵接,第一弹性件的另一端与顶底垫脚抵接。浮料板设置在翻转组件的上端,用于驱动翻转组件翻转。上模座包括上模板、两折弯冲头、天窗入子和第二弹性件。上模板与驱动装置连接,两折弯冲头均连接在上模板的下表面,第二弹性件的设置在上模板内,且第二弹性件的一端抵接上模板,另一端连接天窗入子,且两折弯冲头分别位于天窗入子的两侧,天窗入子位于浮料板的正上方。

3、进一步,翻转组件包括浮升杆、两翻转挡块、翻转轴和两定位块。浮升杆的上端与浮料板连接,浮升杆的下端滑动穿过下模板与第一弹性件连接,浮升杆沿竖直方向上还设有一腰型孔,翻转轴穿过腰型孔且与浮升杆滑动连接。两定位块设置在下模板上,翻转轴的两端分别连接两定位块。两翻转挡块的下端转动连接在翻转轴上,下模板上还设有第三弹性件,第三弹性件用于驱动两翻转挡块的上端相互靠近。浮料板的底部插设在两翻转挡块之间。

4、进一步,浮料板的上表面设有用于放置产品的放置槽,浮料板的下端向下延伸设有棱形板,棱形板插入两翻转挡块之间,棱形板的下方设有安装槽,安装槽用于连接浮升杆的上端。

5、进一步,翻转挡块包括连接部、导向部和抵接部。连接部与翻转轴转动连接,导向部与棱形板滑动连接,抵接部用于抵接产品。

6、进一步,下模板向上延伸设有圆弧板,连接部与圆弧板滑动连接,第三弹性件设置在圆弧板内,且第三弹性件的一端延伸至圆弧板外与连接部抵接,用于复位翻转挡块。

7、进一步,下模板上还设有若干块限位块,各限位块位于翻转组件的侧端,用于限位翻边后的产品。

8、进一步,上模座还包括上垫板,上垫板设置在上模板的下端,第二弹性件穿过上垫板与天窗入子连接,两折弯冲头设置在上垫板上,且位于天窗入子的两侧。

9、本发明实施例提供的一种用于极限空间翻边的可旋转脱料机构中的上述一个或多个技术方案至少具有如下技术效果之一:将产品放置到浮料板上,上模座在驱动装置的驱动下下行,第二弹性件为天窗入子提供弹簧力,使天窗入子对产品进行导正压紧;上模板再下行,将浮料板往下压缩翻转组件随即展开至成型状态;上模板继续下行,浮料板顶底后,第二弹性件被压缩,天窗入子往上模板回退,可视效果为折弯冲头伸出天窗入子对产品进行折弯,从而得到翻转状态。当产品折弯到位后,上模座在驱动装置的驱动下回升,第一弹性件为浮料板提供弹簧力,浮料板向上运动,在将产品抬升的同时,翻转组件回退到自然状态,从而方便产品与下模板进行分离;上模板继续回升,直至天窗入子和产品完全分离,一个折弯流程结束。本发明提出一种极限空间翻边的可旋转脱料机构,避免使用了传统成型结构中较为笨重的的燕尾和斜楔,产品负角问题则通过翻转组件和浮料板来解决放置产品和脱料的问题,在单序模具有限的空间内完成以往两三序模具才能完成的产品成型,更好得控制产品回弹,有效地减少了模具制造成本,有效地减少模具调试时长,在同序模具中更好地保证产品形状,避免转序过程中非必要的划伤等,从而提高合格率和产量,更好的控制模具尺寸大小,减少零件数量,提高产品调整灵活性,从而缩短模具调配周期,提高生产效率。

技术特征:

1.一种用于极限空间翻边的可旋转脱料机构,包括上模座、下模座和驱动装置;所述上模座设置在所述下模座的上方,所述驱动装置驱动所述上模座靠近或远离所述下模座;其特征在于:所述下模座包括下模板、顶底垫脚、翻转组件、浮料板和第一弹性件;所述顶底垫脚设置在所述下模板的下方,所述翻转组件设置在所述下模板的上方,且所述翻转组件的下端滑动穿过所述下模板与所述第一弹性件抵接,所述第一弹性件的另一端与所述顶底垫脚抵接;所述浮料板设置在所述翻转组件的上端,用于驱动所述翻转组件翻转;所述上模座包括上模板、两折弯冲头、天窗入子和第二弹性件;所述上模板与所述驱动装置连接,两所述折弯冲头均连接在所述上模板的下表面,所述第二弹性件的设置在所述上模板内,且所述第二弹性件的一端抵接所述上模板,另一端连接所述天窗入子,且两所述折弯冲头分别位于所述天窗入子的两侧,所述天窗入子位于所述浮料板的正上方。

2.根据权利要求1所述的一种用于极限空间翻边的可旋转脱料机构,其特征在于:所述翻转组件包括浮升杆、两翻转挡块、翻转轴和两定位块;所述浮升杆的上端与所述浮料板连接,所述浮升杆的下端滑动穿过所述下模板与所述第一弹性件连接,所述浮升杆沿竖直方向上还设有一腰型孔,所述翻转轴穿过所述腰型孔且与所述浮升杆滑动连接;两所述定位块设置在所述下模板上,所述翻转轴的两端分别连接两所述定位块;两所述翻转挡块的下端转动连接在所述翻转轴上,所述下模板上还设有第三弹性件,所述第三弹性件用于驱动两所述翻转挡块的上端相互靠近;所述浮料板的底部插设在两所述翻转挡块之间。

3.根据权利要求2所述的一种用于极限空间翻边的可旋转脱料机构,其特征在于:所述浮料板的上表面设有用于放置产品的放置槽,所述浮料板的下端向下延伸设有棱形板,所述棱形板插入两所述翻转挡块之间,所述棱形板的下方设有安装槽,所述安装槽用于连接所述浮升杆的上端。

4.根据权利要求3所述的一种用于极限空间翻边的可旋转脱料机构,其特征在于:所述翻转挡块包括连接部、导向部和抵接部;所述连接部与所述翻转轴转动连接,所述导向部与所述棱形板滑动连接,所述抵接部用于抵接产品。

5.根据权利要求4所述的一种用于极限空间翻边的可旋转脱料机构,其特征在于:所述下模板向上延伸设有圆弧板,所述连接部与所述圆弧板滑动连接,所述第三弹性件设置在所述圆弧板内,且所述第三弹性件的一端延伸至所述圆弧板外与所述连接部抵接,用于复位所述翻转挡块。

6.根据权利要求1所述的一种用于极限空间翻边的可旋转脱料机构,其特征在于:所述下模板上还设有若干块限位块,各所述限位块位于所述翻转组件的侧端,用于限位翻边后的产品。

7.根据权利要求1所述的一种用于极限空间翻边的可旋转脱料机构,其特征在于:所述上模座还包括上垫板,所述上垫板设置在所述上模板的下端,所述第二弹性件穿过所述上垫板与所述天窗入子连接,两所述折弯冲头设置在所述上垫板上,且位于所述天窗入子的两侧。

技术总结

本发明属于冲压翻边脱料机构技术领域,尤其涉及一种用于极限空间翻边的可旋转脱料机构,下模座包括下模板、顶底垫脚、翻转组件、浮料板和第一弹性件。顶底垫脚设置在下模板的下方,翻转组件设置在下模板的上方,且翻转组件的下端滑动穿过下模板与第一弹性件抵接,第一弹性件的另一端与顶底垫脚抵接。浮料板设置在翻转组件的上端,用于驱动翻转组件翻转。上模座包括上模板、两折弯冲头、天窗入子和第二弹性件。上模板与驱动装置连接,两折弯冲头均连接在上模板的下表面,第二弹性件的设置在上模板内,且第二弹性件的一端抵接上模板,另一端连接天窗入子,且两折弯冲头分别位于天窗入子的两侧,天窗入子位于浮料板的正上方。更好的控制模具尺寸。

技术研发人员:聂国顺

受保护的技术使用者:广东天倬智能装备科技有限公司

技术研发日:

技术公布日:2024/11/26

- 还没有人留言评论。精彩留言会获得点赞!