一种薄壁管材弯曲防皱用芯棒装置的制作方法

本发明属于金属加工,具体是指一种薄壁管材弯曲防皱用芯棒装置。

背景技术:

1、弯管工艺是金属加工领域中的一项重要技术,它涉及将直管通过一系列工艺步骤弯曲成所需形状的过程,弯管加工在管道系统中具有广泛的应用和重要的作用。它不仅可以改变管道的方向、缩短长度、调整高度和角度,还可以实现特定形状和功能的制造以及提高管道系统的整体性能,广泛应用于建筑、机械、汽车、航空航天、石油化工等多个领域。

2、弯管加工中一般需要芯棒配合,芯棒在弯管过程中起到支撑作用,能够防止管材在弯曲时变平或出现皱折、扭结等缺陷,特别是在处理薄壁管或弯曲半径较小的管材时,芯棒的作用尤为明显,但芯棒在长时间使用时会出现磨损,而芯棒的精度要求又比较高,当芯棒磨损之后,芯棒与管材内壁的间隙增大,无法有效支撑管材,管材在弯曲过程中则容易产生褶皱。

技术实现思路

1、针对上述情况,为克服现有技术的缺陷,本发明创造性地采用了一种薄壁管材弯曲防皱用芯棒装置,以至少部分解决上述背景技术中提出的问题。

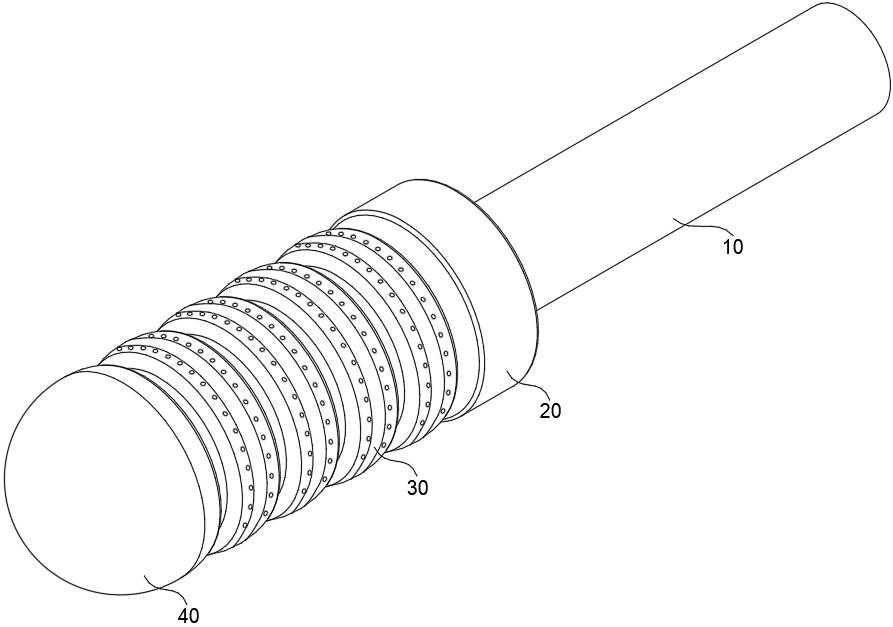

2、采取的技术方案如下:本发明实施例提出了一种薄壁管材弯曲防皱用芯棒装置,包括:

3、芯棒杆,包括第一端和相对的第二端,第一端固定在弯管机的驱动机构上,能被所述驱动机构驱动;

4、堵头,固定设置在所述芯棒杆的第二端;

5、多个铰接单元,首尾连接的顺次铰接,且处于靠近所述堵头的所述铰接单元铰接在所述堵头的端面;

6、其中,远离所述堵头且处于端部的所述铰接单元外侧固定安装有芯棒结头,其余的所述铰接单元外侧固定安装有芯棒结套,所述芯棒结头设置为半球体,所述芯棒结套设置为圆盘体,且所述芯棒结套的周侧边缘能在径向上伸缩,用于调整所述芯棒结套的外径。

7、进一步的,所述芯棒结套包括:

8、芯棒结套体,固定设置在所述铰接单元的外侧,且所述芯棒结套体的周侧边缘处开设有第一阶梯槽;

9、浮动套环,安装在所述第一阶梯槽内,并能在所述第一阶梯槽内沿径向活动;

10、其中,所述堵头上固定安装有液压供液管,所述液压供液管的输入端与外部液压装置连接,所述芯棒结套体内对应所述浮动套环处设有油液腔,且所述芯棒结套体的内部设有与所述液压供液管输出端连通的油液通道,所述油液通道的另一端与所述油液腔连通,所述液压供液管能通过所述油液通道抽/送向所述油液腔液体介质,调节所述油液腔的体积,控制所述浮动套环在所述第一阶梯槽内沿径向活动。

11、进一步的,所述浮动套环包括第一环段和第二环段,所述第一环段和第二环段均构造为半圆环形,且所述第一环段和第二环段的两端均设置倾斜的拼接面,所述第一环段和第二环段首尾连接,且端部通过所述拼接面抵接,使所述第一环段和第二环段能首尾连接的构造成直径不同的圆环;

12、所述浮动套环朝向所述油液通道的一侧设有凸出的第一凸台,使所述浮动套环在所述第一阶梯槽内沿径向方向向外侧运动时能被所述第一凸台限位。

13、进一步的,所述芯棒结套体的周侧边缘对应所述第一阶梯槽的旁侧还开设有多个沿周侧等距分布的第二阶梯槽,所述第二阶梯槽设置为孔形槽,所述第二阶梯槽的内部安装有浮动柱,所述浮动柱能在所述第二阶梯槽内沿径向活动;

14、所述油液腔设置为环形腔,且所述油液腔在轴向方向上延伸至所述浮动柱的底部,所述液压供液管能通过所述油液通道抽/送向所述油液腔液体介质,调节所述油液腔的体积,控制所述浮动柱在所述第二阶梯槽内沿径向活动。

15、进一步的,所述浮动柱分布在所述浮动套环的单侧或双侧,每一侧的所述浮动柱在轴向方向设置一组以上,且当所述浮动柱在轴向方向设有两组以上时,任意相邻两组所述浮动柱在周向方向上交错分布;

16、所述浮动柱的端面设置为圆弧面,所述浮动套环的端面设置为圆弧面,所述浮动套环包括不锈钢环,所述浮动柱包括不锈钢柱、铜柱或石墨柱。

17、进一步的,多个所述芯棒结套体之间均安装有液压管,所述液压管的端部与所述油液通道连通,所述液压管呈螺旋状分布在相邻两个所述芯棒结套体之间,多个所述芯棒结套体内的所述油液通道通过所述液压管连通。

18、进一步的,所述堵头的外径设置为与被弯曲管材的内径相同,所述堵头上还安装有气管,所述气管与外部泵气装置连接,所述气管的输出端朝向所述芯棒结套和芯棒结头一侧,并能向所述芯棒结套、芯棒结头与管材之间的形成的气腔内导入气体。

19、进一步的,所述堵头的表面朝向所述芯棒结套和芯棒结头的一侧固定设有气体压力传感器,所述气体压力传感器配置为用于检测所述气腔内的气体压力,所述液压供液管上设有用于通断所述液压供液管的液压阀;

20、其中,所述液压阀配置为能接收所述气体压力传感器的检测信号,当所述气体压力传感器检测的所述气腔内的气体压力值小于设定压力时,所述液压阀开启,当所述气体压力传感器检测的所述气腔内的气体压力值等于设定压力时,所述液压阀关闭。

21、进一步的,所述铰接单元包括球头铰接座以及固定于所述球头铰接座一端的球头,所述球头铰接座的另一端开设有容纳所述球头的球头腔,使所述球头铰接座能活动的安装在所述球头腔内。

22、进一步的,所述球头铰接座的外侧壁上远离所述球头的一端固定设有限位环,所述芯棒结套或芯棒结头在所述限位环处开设有台阶环槽,所述球头铰接座的另一端外侧壁上螺接安装有定位环,通过所述定位环与限位环将所述芯棒结套或芯棒结头固定安装在所述球头铰接座的外侧壁上。

23、采用上述结构本发明取得的有益效果如下:

24、本发明通过设置可调外径的芯棒结套,当芯棒结套表面与管材内壁经过长期磨损的间隙变大后,对管材内壁的支撑不足,使管材弯曲加工中出现褶皱的现象,可利用外部的液压装置调节芯棒结套的外径,填补之前因磨损而出现的空隙部分,进而对管材内壁提供稳定的支撑,避免管材的弯曲加工过程中出现褶皱。

技术特征:

1.一种薄壁管材弯曲防皱用芯棒装置,其特征在于,包括:

2.根据权利要求1所述的薄壁管材弯曲防皱用芯棒装置,其特征在于:所述芯棒结套(30)包括:

3.根据权利要求2所述的薄壁管材弯曲防皱用芯棒装置,其特征在于:所述浮动套环(32)包括第一环段(3201)和第二环段(3202),所述第一环段(3201)和第二环段(3202)均构造为半圆环形,且所述第一环段(3201)和第二环段(3202)的两端均设置倾斜的拼接面(3203),所述第一环段(3201)和第二环段(3202)首尾连接,且端部通过所述拼接面(3203)抵接,使所述第一环段(3201)和第二环段(3202)能首尾连接的构造成直径不同的圆环;

4.根据权利要求2所述的薄壁管材弯曲防皱用芯棒装置,其特征在于:所述芯棒结套体(31)的周侧边缘对应所述第一阶梯槽(303)的旁侧还开设有多个沿周侧等距分布的第二阶梯槽(304),所述第二阶梯槽(304)设置为孔形槽,所述第二阶梯槽(304)的内部安装有浮动柱(33),所述浮动柱(33)能在所述第二阶梯槽(304)内沿径向活动;

5.根据权利要求4所述的薄壁管材弯曲防皱用芯棒装置,其特征在于:所述浮动柱(33)分布在所述浮动套环(32)的单侧或双侧,每一侧的所述浮动柱(33)在轴向方向设置一组以上,且当所述浮动柱(33)在轴向方向设有两组以上时,任意相邻两组所述浮动柱(33)在周向方向上交错分布;

6.根据权利要求2所述的薄壁管材弯曲防皱用芯棒装置,其特征在于:多个所述芯棒结套体(31)之间均安装有液压管(52),所述液压管(52)的端部与所述油液通道(301)连通,所述液压管(52)呈螺旋状分布在相邻两个所述芯棒结套体(31)之间,多个所述芯棒结套体(31)内的所述油液通道(301)通过所述液压管(52)连通。

7.根据权利要求2所述的薄壁管材弯曲防皱用芯棒装置,其特征在于:所述堵头(20)的外径设置为与被弯曲管材的内径相同,所述堵头(20)上还安装有气管(60),所述气管(60)与外部泵气装置连接,所述气管(60)的输出端朝向所述芯棒结套(30)和芯棒结头(40)一侧,并能向所述芯棒结套(30)、芯棒结头(40)与管材之间的形成的气腔内导入气体。

8.根据权利要求7所述的薄壁管材弯曲防皱用芯棒装置,其特征在于:所述堵头(20)的表面朝向所述芯棒结套(30)和芯棒结头(40)的一侧固定设有气体压力传感器(62),所述气体压力传感器(62)配置为用于检测所述气腔内的气体压力,所述液压供液管(50)上设有用于通断所述液压供液管(50)的液压阀(51);

9.根据权利要求1所述的薄壁管材弯曲防皱用芯棒装置,其特征在于:所述铰接单元(70)包括球头铰接座(71)以及固定于所述球头铰接座(71)一端的球头(72),所述球头铰接座(71)的另一端开设有容纳所述球头(72)的球头腔(710),使所述球头铰接座(71)能活动的安装在所述球头腔(710)内。

10.根据权利要求9所述的薄壁管材弯曲防皱用芯棒装置,其特征在于:所述球头铰接座(71)的外侧壁上远离所述球头(72)的一端固定设有限位环(711),所述芯棒结套(30)或芯棒结头(40)在所述限位环(711)处开设有台阶环槽,所述球头铰接座(71)的另一端外侧壁上螺接安装有定位环(73),通过所述定位环(73)与限位环(711)将所述芯棒结套(30)或芯棒结头(40)固定安装在所述球头铰接座(71)的外侧壁上。

技术总结

一种薄壁管材弯曲防皱用芯棒装置,包括芯棒杆、堵头和铰接单元,远离所述堵头且处于端部的所述铰接单元外侧固定安装有芯棒结头,其余的所述铰接单元外侧固定安装有芯棒结套,所述芯棒结头设置为半球体,所述芯棒结套设置为圆盘体,且所述芯棒结套的周侧边缘能在径向上伸缩,用于调整所述芯棒结套的外径,通过设置可调外径的芯棒结套,当芯棒结套表面与管材内壁经过长期磨损的间隙变大后,对管材内壁的支撑不足,使管材弯曲加工中出现褶皱的现象,可利用外部的液压装置调节芯棒结套的外径,填补之前因磨损而出现的空隙部分,进而对管材内壁提供稳定的支撑,避免管材的弯曲加工过程中出现褶皱。

技术研发人员:高玮鸿,高巧英,高浩峰

受保护的技术使用者:锐尔科技徐州有限公司

技术研发日:

技术公布日:2024/10/24

- 还没有人留言评论。精彩留言会获得点赞!