提升FPC钻孔品质和效率的激光加工系统和方法与流程

本发明涉及到激光精密加工,特别涉及到一种提升fpc钻孔品质和效率的激光加工系统和方法。

背景技术:

1、柔性印刷电路(fpc),也称为软性电路板或挠性电路板,是一种具有高度灵活性和可弯曲性的电子组件,它广泛应用于各种电子设备中,尤其是在需要紧凑设计和灵活布局的场合。fpc的核心是铜箔层,通常有单层或多层铜箔,铜箔层负责电路的导电功能,在铜箔层之间或铜箔层与基板之间,有一层或多层绝缘材料组成基础层,而在众多的绝缘薄膜材料中,聚酰亚胺和聚酯因其卓越的性能成为了主流选择,这些材料具有良好的耐热性和化学稳定性,这些材料不仅提供绝缘保护,还能增强电路板的结构强度,使其能够在电路板弯曲时减少应力。铜箔的厚度通常在12至25微米之间,而绝缘薄膜的厚度也大致在12至25微米之间,为了实现铜层之间的电气连接,fpc需要通过高精密的钻孔技术加工导通孔或导盲孔。目前广泛采用的加工技术是紫外纳秒激光器,该技术结合了振镜和场镜的先进工艺,其聚焦光斑直径介于7到15微米之间,能够产生极高的功率密度,这种高功率密度的特性使得紫外纳秒激光器能够实现精密的钻孔操作,确保加工过程的高精度和质量。

2、然而随着市场需求的不断增加,激光钻孔设备在提高效率和保证品质方面遭遇了挑战,传统的画圆(circle)激光钻孔方式不仅需要考虑诸多延时因素,例如激光开关光延时和设备的跳转延时等,这不仅大大的降低了设备的跳转速度,影响了柔性印刷电路(fpc)的生产效率,而且由于激光开关光、设备跳转等延时无法被精确掌控,将会导致生产时出现孔的圆度不足,孔边毛刺多以及表面粗糙度高等问题。因此在不增加生产成本的前提下,显著提升fpc的生产效率和品质,已成为当前急需攻克的技术难题。

技术实现思路

1、本发明的主要目的为提供一种提升fpc钻孔品质和效率的激光加工系统和方法,旨在解决传统的画圆激光钻孔方式由于激光开关光、设备跳转等延时无法被精确掌控而导致生产时出现钻孔圆度不足,孔边毛刺多以及表面粗糙度的问题。

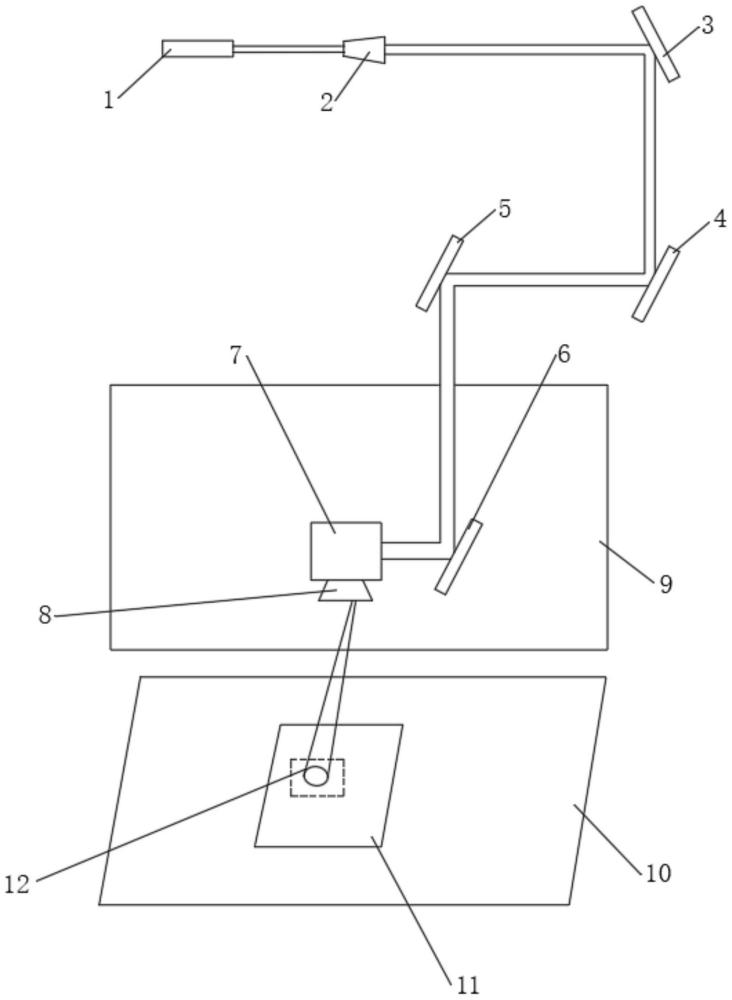

2、为了实现上述发明目的,本发明第一方面提出一种提升fpc钻孔品质和效率的激光加工系统,包括:

3、纳秒激光器,用于产生紫外激光;

4、变倍扩束镜,设置在所述纳秒激光器出口处,用于调节激光束的光斑直径;

5、反射镜组,反射镜组用于多次反射激光束并将其引导至振镜;

6、振镜,接收并控制激光束的方向,实现钻孔的路径控制;

7、场镜,聚焦激光束到待加工的fpc表面;

8、加工平台,用于固定fpc的位置;

9、引线模式控制单元,与振镜和激光器信号连接,负责管理纳秒激光器的开关光信号以及振镜的路径控制信号。

10、进一步的,所述反射镜组包括反射镜一、反射镜二、反射镜三、反射镜四。

11、进一步的,所述变倍扩束镜包括自动调节机制,用于根据fpc的厚度或激光功率自动调整光斑直径。

12、进一步的,所述fpc的加工位置通过场镜聚焦激光束来确定。

13、进一步的,所述加工平台包括自动校准系统,能够在加工过程中根据平台温度变化进行实时校准。

14、进一步的,所述引线模式控制单元通过预设的引线路径,在激光束切入前进行预先引导,以同步控制激光光线的打开和关闭以及路径跳转。

15、进一步的,所述纳秒激光器的系统包括自适应控制单元,能够通过实时反馈调整激光器的功率和频率。

16、进一步的,所述自适应控制单元与自动校准系统相互连接,自适应控制单元基于自动校准系统提供的实时反馈信号,自动调整纳秒激光器的功率、频率及加工平台的定位。

17、进一步的,所述系统包括多种光束模式切换功能,能够根据加工需求在连续模式、脉冲模式和调制模式之间自动切换。

18、本发明第二方面提出一种提升fpc钻孔品质和效率的激光加工方法,包括以下步骤:

19、s1:将待加工的fpc固定在加工平台上;

20、s2:启动纳秒激光器,利用变倍扩束镜调整激光束的光斑尺寸,适应fpc钻孔的精度需求;

21、s3:激光束经过多个反射镜的反射后,进入振镜,振镜根据预设路径控制激光束的运动;

22、s4:激光束通过场镜聚焦至fpc表面,启动引线模式,激光束沿引线路径切入钻孔路径,完成圆孔钻孔操作;

23、s5:通过引线模式的控制,激光束进行切入和路径跟随,保持持续钻孔。

24、有益效果:

25、1、本发明通过采用先进的引线模式技术,该系统在提高跳转速度的同时,有效消除了对激光开关延时和跳转延时等问题的担忧。这意味着操作人员无需再花费时间和精力去处理这些繁琐的延时控制问题,从而大幅简化了生产流程。整个钻孔过程更加高效和稳定,极大提升了系统的生产效率,使大批量生产中更具竞争力。

26、2、在传统的激光钻孔工艺中,操作人员需要精细调整速度,以适应激光开关过程中激光束的首尾路径,这通常会导致操作复杂度增加,且圆孔的精度容易受到影响,本发明通过引线技术的应用,系统能够智能化地简化这一过程,大幅减少手动调节的需要。激光束可以顺利、稳定地沿着圆形路径运行,极大地提高了钻孔圆度,使得成品中的每个圆孔更加规整、对称,显著提高了成品的质量和一致性。

27、3、在传统激光钻孔工艺中,由于激光开关延时和路径跳转延时难以精确控制,常常导致激光束在孔边反复烧蚀,使得孔边毛刺增多,影响加工质量。本发明通过引线模式的应用,激光束能够在开关光阶段自动引导到圆心,精准避开孔边区域,从而有效防止激光束对孔边的持续烧蚀。这项改进不仅减少了孔边的毛刺,还使得孔边更加光滑、整洁,大大提高了加工质量。

28、4、本发明由于每个孔的边缘毛刺问题得到了极大的控制和改善,激光钻孔后fpc成品的表面粗糙度显著降低。这一特性为后续的加工工艺带来了极大的便利,尤其是铜电镀等表面处理工序。平整光滑的表面使得电镀层能够更加均匀地附着在fpc表面,提高了电气性能和产品的耐久性,进一步提升了成品的整体质量。

技术特征:

1.一种提升fpc钻孔品质和效率的激光加工系统,其特征在于,包括:

2.根据权利要求1所述的提升fpc钻孔品质和效率的激光加工系统,其特征在于,所述反射镜组包括反射镜一、反射镜二、反射镜三、反射镜四。

3.根据权利要求1所述的提升fpc钻孔品质和效率的激光加工系统,其特征在于,所述变倍扩束镜包括自动调节机制,用于根据fpc的厚度或激光功率自动调整光斑直径。

4.根据权利要求1所述的提升fpc钻孔品质和效率的激光加工系统,其特征在于,所述fpc的加工位置通过场镜聚焦激光束来确定。

5.根据权利要求1所述的提升fpc钻孔品质和效率的激光加工系统,其特征在于,所述加工平台包括自动校准系统,能够在加工过程中根据平台温度变化进行实时校准。

6.根据权利要求1所述的提升fpc钻孔品质和效率的激光加工系统,其特征在于,所述引线模式控制单元通过预设的引线路径,在激光束切入前进行预先引导,以同步控制激光光线的打开和关闭以及路径跳转。

7.根据权利要求1所述的提升fpc钻孔品质和效率的激光加工系统,其特征在于,所述纳秒激光器的系统包括自适应控制单元,能够通过实时反馈调整激光器的功率和频率。

8.根据权利要求7所述的提升fpc钻孔品质和效率的激光加工系统,其特征在于,所述自适应控制单元与自动校准系统相互连接,自适应控制单元基于自动校准系统提供的实时反馈信号,自动调整纳秒激光器的功率、频率及加工平台的定位。

9.根据权利要求1所述的提升fpc钻孔品质和效率的激光加工系统,其特征在于,所述系统包括多种光束模式切换功能,能够根据加工需求在连续模式、脉冲模式和调制模式之间自动切换。

10.一种提升fpc钻孔品质和效率的激光加工方法,其特征在于,包括权利要求1至9任一项所述的提升fpc钻孔品质和效率的激光加工系统,包括以下步骤:

技术总结

本发明涉及激光精密加工技术领域,公开了一种提升FPC钻孔品质和效率的激光加工系统和方法,包括:纳秒激光器,用于产生紫外激光;变倍扩束镜,设置在所述纳秒激光器出口处,用于调节激光束的光斑直径;多个反射镜,包括反射镜一、反射镜二、反射镜三、反射镜四;振镜,接收并控制激光束的方向,实现钻孔的路径控制;场镜,聚焦激光束到待加工的FPC表面;加工平台,用于固定FPC的位置;引线模式激光钻孔加工路径,用于控制激光束按照引线路径切入并完成钻孔操作。通过采用引线模式技术,该系统在提高跳转速度的同时,消除了对激光开关延时和跳转延时等问题的担忧,从而大幅简化了生产流程,整个钻孔过程更加高效和稳定,极大提升了系统的生产效率。

技术研发人员:邹武兵,郭哲,钱喜勇

受保护的技术使用者:深圳市韵腾激光科技有限公司

技术研发日:

技术公布日:2024/12/10

- 还没有人留言评论。精彩留言会获得点赞!