本发明涉及矫直机,具体是一种用于矫直圆钢的矫直机辊缝调节方法。

背景技术:

1、圆钢依次经过熔炼、轧制和表面处理后成型。圆钢一般为12米一根,生产过程中存在温度变化、受力不均的现象,导致圆钢出现弯曲,特别是直径φ50mm~φ130mm的圆钢,弯曲现象比较明显,因此需要对圆钢进行矫直。

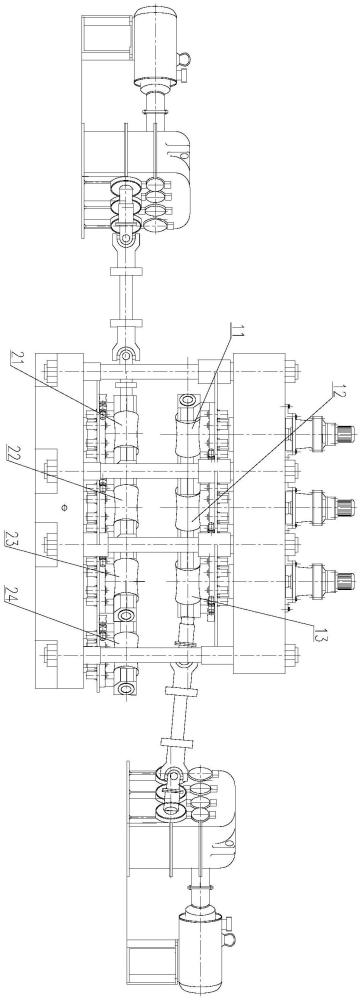

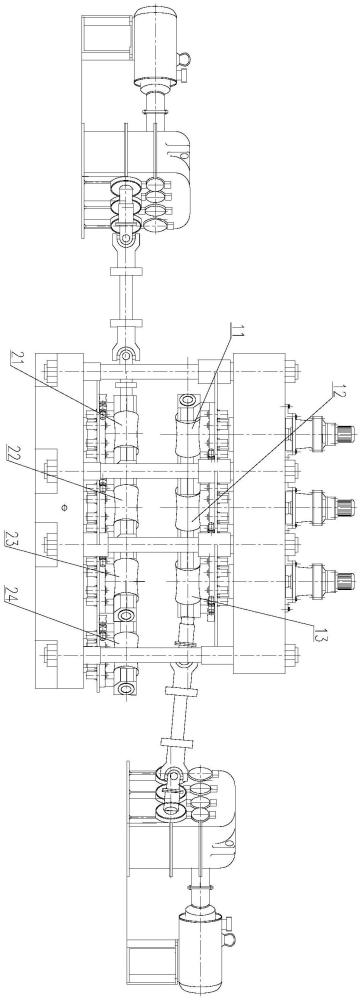

2、圆钢矫直的常用设备为七辊矫直机。每次矫直时均需要对辊缝进行调节,由于没有统一的辊缝调节方法,因此矫直时,需要不停地调试,导致辊缝调节效率较低。

技术实现思路

1、为解决背景技术中的技术问题,本发明公开了一种用于矫直圆钢的矫直机辊缝调节方法。

2、本发明提供一种用于矫直圆钢的矫直机辊缝调节方法,包括以下步骤:

3、s1、上辊依次设为第一上辊、第二上辊和第三上辊;下辊依次设为与第一上辊配对的第一下辊、与第二上辊配对的第二下辊、与第三上辊配对的第三下辊以及第四下辊;

4、初始状态,第一下辊、第二下辊、第三下辊和第四下辊位于最下端的位置;

5、驱动第一上辊升降,使得第一上辊和第一下辊之间的缝隙比圆钢的直径小2mm;

6、s2、驱动第二下辊上升,其上升距离设为a,单位为mm,a∈[2,10];

7、s3、驱动第二上辊升降,使得第二上辊和第二下辊之间的缝隙调节为比圆钢的直径小1mm;

8、s4、驱动第三上辊升降,使得第三上辊和第三下辊之间的缝隙调节为比圆钢的直径小2mm;

9、s5、设中心线为b,第一上辊、第二上辊、第三上辊、第一下辊、第二下辊、第三下辊和第四下辊均相对于b对称;

10、第一上辊、第一下辊与b的夹角设为β1,第二上辊与b的夹角设为β2,第三上辊、第三下辊与b的夹角设为β3;

11、调节第一上辊、第二上辊、第三上辊、第一下辊和第三下辊与b的夹角,

12、β1∈[27.5°,32°],β1-β2=0.5°,β1-β3=0.5°;

13、s6、矫直机的矫直速度设为s,单位为m/min,调节矫直机的速度,使得s∈[30,60]。

14、其中步骤s2中,圆钢的直径设为d,单位为mm;圆钢的含碳量设为e;

15、当d∈[50,60]时,如e≤0.25%,a=6;如e∈(0.25%,0.6%),a=8;如e≥0.6%,a=10;

16、当d∈(60,70]时,如e≤0.25%,a=5;如e∈(0.25%,0.6%),a=7;如e≥0.6%,a=9;

17、当d∈(70,90]时,如e≤0.25%,a=4;如e∈(0.25%,0.6%),a=6;如e≥0.6%,a=8;

18、当d∈(90,110]时,如e≤0.25%,a=3;如e∈(0.25%,0.6%),a=5;如e≥0.6%,a=5;

19、当d∈(110,130]时,如e≤0.25%,a=2;如e∈(0.25%,0.6%),a=4;如e≥0.6%,a=7。

20、步骤s5中,当d∈[50,60]时,β1=27.5°;

21、当d∈(60,70]时,β1=29°;当d∈(70,90]时,β1=30.5°;当d∈(90,110]时,β1=31.5°;当d∈(110,130]时,β1=32°。

22、步骤s6中,当d∈[50,60]时,s=60;当d∈(60,70]时,s=50;当d∈(70,80]时,s=50;当d∈(80,90]时,s=40;当d∈(90,110]时,s=35;当d∈(110,130]时,s=30。

23、本发明的有益效果是:由于圆钢的直径越大,硬度越高,含碳量越高,硬度也越高,因此对不同直径的圆钢、不同含碳量的圆钢进行指定矫直参数,从而达到快速矫直、提高矫直精度和效率的目的。

技术特征:1.一种用于矫直圆钢的矫直机辊缝调节方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种用于矫直圆钢的矫直机辊缝调节方法,其特征在于:步骤s2中,圆钢的直径设为d,单位为mm;圆钢的含碳量设为e;

3.根据权利要求2所述的一种用于矫直圆钢的矫直机辊缝调节方法,其特征在于:步骤s5中,当d∈[50,60]时,β1=27.5°;

4.根据权利要求3所述的一种用于矫直圆钢的矫直机辊缝调节方法,其特征在于:步骤s6中,当d∈[50,60]时,s=60;

技术总结本发明提供一种用于矫直圆钢的矫直机辊缝调节方法,由于圆钢的直径越大,硬度越高,含碳量越高,硬度也越高,因此对不同直径的圆钢、不同含碳量的圆钢进行指定矫直参数,从而达到快速矫直、提高矫直精度和效率的目的。

技术研发人员:尹桃源,杨凯,王振阳,王卓,王俊宇,汤晓龙,郜笑凡

受保护的技术使用者:中天钢铁集团有限公司

技术研发日:技术公布日:2024/12/2