一种金属铆钉自动化加工机床的制作方法

本发明属于铆钉加工,具体地说,涉及一种金属铆钉自动化加工机床。

背景技术:

1、铆钉是用于连接两个带通孔,一端有帽的零件的钉形物件,在铆接中,利用自身形变或过盈连接被铆接的零件。铆钉种类很多,而且不拘形式。一般铆钉在进行加工时,需要经过盘料、酸洗、磷化、皂化、烘干、冷拔—结晶退火—精拔—多工位冷镦机上挤压成型、表面镀镍或镀锌及最后的“打花”试验。

2、现有的铆钉冷镦自动化加工机床在使用过程中发现,在对料棒进行冷镦操作的时候,首先需要将料棒夹持在冷镦模具中,然后通过冷镦机进行冷镦操作,冷镦完毕后需要解锁夹持结构,才能完成卸料操作,但是解锁完毕后,由于在冷镦过程中,料棒可能会发生形变,进而可能会卡在模具,需要人工进行拆卸,操作较为麻烦,并且解除夹持结构的料棒还需要人工将其进行移位,方便后续操作,但是人工移位操作具有一定的危险性。

3、有鉴于此特提出本发明。

技术实现思路

1、为解决上述技术问题,本发明采用技术方案的基本构思是:

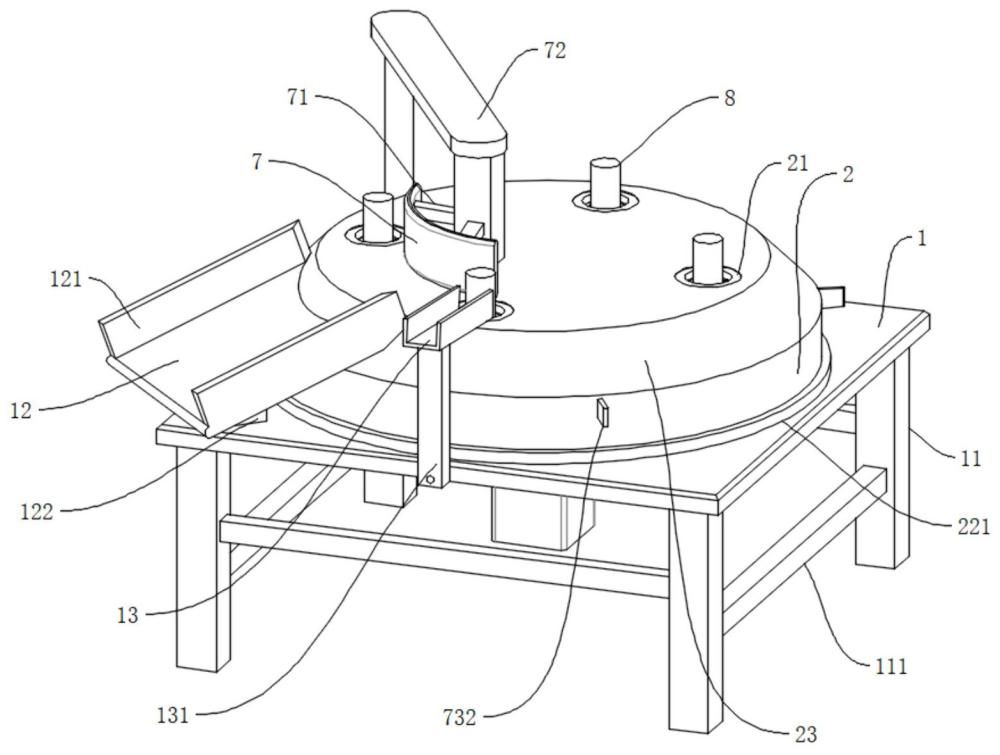

2、一种金属铆钉自动化加工机床,包括工作台以及换位罩,所述换位罩转动安装在工作台上,所述换位罩上开设有四个定位孔,且定位孔内部插接有料棒。

3、还包括支撑罩,所述支撑罩安装在定位孔底部,所述支撑罩底部活动插接设置有顶杆,所述顶杆顶部安装有顶板,且顶板顶部和料棒接触,所述顶杆底部安装有同步杆,所述支撑罩侧壁插接设置有一对夹板,夹板上安装有插杆,所述插杆和支撑罩之间卡接设置有挤压弹簧。

4、还包括压板,所述压板上安装有一对摇臂,且一对摇臂呈倾斜状态,所述摇臂末端与插杆末端转动连接;以及固定柱,所述固定柱安装在工作台上,且固定柱上开设有组合滑槽,所述组合滑槽包括夹持槽、移位槽和解锁槽,所述解锁槽为倾斜操作,且解锁槽两端与夹持槽和移位槽相互连接,且组合滑槽和同步杆滑动连接,所述组合滑槽用于调节同步杆高度且卸料,所述固定柱上安装有环形轨道,所述环形轨道上安装有顶坡,所述环形轨道和压板滑动连接,所述环形轨道用于驱动夹板解锁;

5、还包括驱动电机,所述驱动电机输出端和换位罩相互连接;以及推板,所述推板置于换位罩上,所述推板上安装有拱形框架,所述拱形框架上安装有定位轴,且定位轴和工作台转动连接,所述定位轴上安装有摆杆,所述摆杆与换位罩侧壁安装的推杆对应。

6、作为本发明的一种优选实施方式,所述工作台底部拐角处安装有四个支撑腿,四个所述支撑腿底部安装有防滑垫,相邻所述支撑腿之间安装有加强筋,且相邻所述加强筋的安装高度不相同。

7、作为本发明的一种优选实施方式,所述工作台上安装有支撑座,所述支撑座上安装有卸料板,所述卸料板两侧安装有导向板,所述卸料板与换位罩表面相互搭接,所述卸料板呈倾斜状态。

8、作为本发明的一种优选实施方式,所述工作台上安装有竖杆,所述竖杆上安装有进料板,所述进料板呈倾斜状态,靠近所述工作台一侧的进料板高度低于另一侧的高度,所述进料板的倾斜方向和卸料板的倾斜方向相反。

9、作为本发明的一种优选实施方式,所述换位罩底部安装有导向滑块,所述导向滑块滑动设置在导向滑轨上,所述导向滑轨安装在工作台上,所述换位罩外侧壁设置有斜坡。

10、作为本发明的一种优选实施方式,所述支撑罩内侧壁开设有收纳槽,所述收纳槽与夹板适配,所述支撑罩外侧壁安装有定位罩,所述定位罩和插杆活动插接,所述插杆侧壁安装有挡板,且挡板滑动设置在定位罩内侧壁,所述插杆上套接设置有挤压弹簧,所述挤压弹簧一端卡接在定位罩侧壁,所述挤压弹簧另一端卡接在挡板上。

11、作为本发明的一种优选实施方式,所述压板侧壁安装有侧杆,所述侧杆上安装有导向轮,所述导向轮和环形轨道贴合,所述压板底部安装有定位板,所述定位板上插接设置有限位杆,所述限位杆一端安装在支撑罩侧壁,所述限位杆另一端安装有限位板,所述限位板直径大于限位杆之间,所述限位杆上套接设置有限位弹簧,所述限位弹簧一端卡接在支撑罩侧壁,所述限位弹簧另一端卡接在定位板上。

12、作为本发明的一种优选实施方式,所述夹持槽的高度低于解锁槽的高度,所述解锁槽对应的圆心角小于顶坡多对应的圆心角,组合滑槽上滑动安装有同步滑块,且同步滑块和同步杆相互连接。

13、作为本发明的一种优选实施方式,所述驱动电机外壳安装在工作台底部,所述驱动电机输出轴安装有旋转轴,所述旋转轴活动贯穿插接在固定柱上开设的通孔内部,且旋转轴末端与支撑罩底部相互连接。

14、作为本发明的一种优选实施方式,所述推板侧壁安装有同步支架,且同步支架和拱形框架相互连接,所述定位轴侧壁活动贯穿设置有定位支架,且定位支架安装在工作台上,所述定位轴上安装有卡轴,所述卡轴安装在定位支架上,且卡轴和定位支架之间卡接设置有扭簧。

15、本发明与现有技术相比具有以下有益效果:

16、当驱动电机驱动换位罩进行转动的时候,此时换位罩上的料棒可以移动到不同的位置,进而完成不同的冷镦操作,且当料棒移动到需要卸料的位置的时候,此时压板沿着环形轨道向两侧滑动,进而压板开始向支撑罩一侧滑动,通过摇臂带动两侧的插杆向外滑动,进而插杆上的夹板和料棒分离,自动达到了解锁的目的,并且在解锁完毕后,此时的同步杆沿着解锁槽滑动到移位槽上,而移位槽的高度较高,进而带动同步杆、顶杆和顶板向上滑动,此时顶板可以将解锁的料棒向上推动,保证冷镦过后的原料可以顺利的和换位罩分离,减少了料棒卡死的情况发生,方便后期进行卸料操作。

17、每当换位罩转动的过程中,换位罩侧壁的推杆将会推动摆杆,此时摆杆将会和定位轴进行旋转,旋转到一定程度后,摆杆和推杆自动分离,在定位轴旋转的过程中,定位轴上的拱形框架推动推板向外转动,推板将定位孔上的料棒向外推动,可以达到了自动卸料的目的。

18、下面结合附图对本发明的具体实施方式作进一步详细的描述。

技术特征:

1.一种金属铆钉自动化加工机床,其特征在于,包括:

2.根据权利要求1所述的一种金属铆钉自动化加工机床,其特征在于,所述工作台(1)底部拐角处安装有四个支撑腿(11),四个所述支撑腿(11)底部安装有防滑垫,相邻所述支撑腿(11)之间安装有加强筋(111),且相邻所述加强筋(111)的安装高度不相同。

3.根据权利要求1所述的一种金属铆钉自动化加工机床,其特征在于,所述工作台(1)上安装有支撑座(122),所述支撑座(122)上安装有卸料板(12),所述卸料板(12)两侧安装有导向板(121),所述卸料板(12)与换位罩(2)表面相互搭接,所述卸料板(12)呈倾斜状态。

4.根据权利要求3所述的一种金属铆钉自动化加工机床,其特征在于,所述工作台(1)上安装有竖杆(131),所述竖杆(131)上安装有进料板(13),所述进料板(13)呈倾斜状态,靠近所述工作台(1)一侧的进料板(13)高度低于另一侧的高度,所述进料板(13)的倾斜方向和卸料板(12)的倾斜方向相反。

5.根据权利要求1所述的一种金属铆钉自动化加工机床,其特征在于,所述换位罩(2)底部安装有导向滑块(22),所述导向滑块(22)滑动设置在导向滑轨(221)上,所述导向滑轨(221)安装在工作台(1)上,所述换位罩(2)外侧壁设置有斜坡(23)。

6.根据权利要求1所述的一种金属铆钉自动化加工机床,其特征在于,所述支撑罩(3)内侧壁开设有收纳槽(321),所述收纳槽(321)与夹板(32)适配,所述支撑罩(3)外侧壁安装有定位罩(325),所述定位罩(325)和插杆(322)活动插接,所述插杆(322)侧壁安装有挡板(323),且挡板(323)滑动设置在定位罩(325)内侧壁,所述插杆(322)上套接设置有挤压弹簧(324),所述挤压弹簧(324)一端卡接在定位罩(325)侧壁,所述挤压弹簧(324)另一端卡接在挡板(323)上。

7.根据权利要求1所述的一种金属铆钉自动化加工机床,其特征在于,所述压板(4)侧壁安装有侧杆(41),所述侧杆(41)上安装有导向轮(411),所述导向轮(411)和环形轨道(53)贴合,所述压板(4)底部安装有定位板(43),所述定位板(43)上插接设置有限位杆(431),所述限位杆(431)一端安装在支撑罩(3)侧壁,所述限位杆(431)另一端安装有限位板(432),所述限位板(432)直径大于限位杆(431)之间,所述限位杆(431)上套接设置有限位弹簧(433),所述限位弹簧(433)一端卡接在支撑罩(3)侧壁,所述限位弹簧(433)另一端卡接在定位板(43)上。

8.根据权利要求1所述的一种金属铆钉自动化加工机床,其特征在于,所述夹持槽(521)的高度低于解锁槽(523)的高度,所述解锁槽(523)对应的圆心角小于顶坡(531)多对应的圆心角,所述组合滑槽(52)上滑动安装有同步滑块(313),且同步滑块(313)和同步杆(312)相互连接。

9.根据权利要求1所述的一种金属铆钉自动化加工机床,其特征在于,所述驱动电机(6)外壳安装在工作台(1)底部,所述驱动电机(6)输出轴安装有旋转轴(61),所述旋转轴(61)活动贯穿插接在固定柱(5)上开设的通孔(51)内部,且旋转轴(61)末端与支撑罩(3)底部相互连接。

10.根据权利要求1所述的一种金属铆钉自动化加工机床,其特征在于,所述推板(7)侧壁安装有同步支架(71),且同步支架(71)和拱形框架(72)相互连接,所述定位轴(73)侧壁活动贯穿设置有定位支架(74),且定位支架(74)安装在工作台(1)上,所述定位轴(73)上安装有卡轴(741),所述卡轴(741)安装在定位支架(74)上,且卡轴(741)和定位支架(74)之间卡接设置有扭簧(742)。

技术总结

本发明涉及铆钉加工技术领域,公开了一种金属铆钉自动化加工机床,包括:工作台、换位罩、支撑罩、压板、固定柱,驱动电机和推板。本发明的料棒移动到需要卸料的位置的时候,此时压板沿着环形轨道向两侧滑动,进而压板开始向支撑罩一侧滑动,通过摇臂带动两侧的插杆向外滑动,进而插杆上的夹板和料棒分离,自动达到了解锁的目的,并且在解锁完毕后,此时的同步杆沿着解锁槽滑动到移位槽上,而移位槽的高度较高,进而带动同步杆、顶杆和顶板向上滑动,此时顶板可以将解锁的料棒向上推动,保证冷镦过后的原料可以顺利的和换位罩分离,减少了料棒卡死的情况发生,方便后期进行卸料操作。

技术研发人员:李梦雪,徐广琳,初宏伟,田丰福,徐磊,彭敏,刘彤

受保护的技术使用者:长春汽车工业高等专科学校

技术研发日:

技术公布日:2024/10/28

- 还没有人留言评论。精彩留言会获得点赞!