一种激光切割半导体材料的方法和设备与流程

本申请涉及半导体材料加工,更具体地说,它涉及一种激光切割半导体材料的方法和设备。

背景技术:

1、第三代半导体材料如碳化硅(sic),因其独特的物理和化学特性,在高频、高压、高功率以及光电、抗辐射和微波等电子器件应用领域中,尤其是在极端环境下的航天、核能等领域,展现出不可替代的优势。sic具有宽带隙、高击穿电压、高热导率、高化学惰性和耐高温等优异特性,这些特性使得sic成为现代高科技产业中的关键材料。在半导体材料晶圆的制造过程中,晶圆切割是半导体功率器件生产的关键环节之一。切割方式和切割质量直接影响晶圆的粗糙度、尺寸及生产成本,进而对最终功率器件的性能和成本产生重大影响。

2、早期,切割sic较成熟的方法是金刚石线切割的线锯工艺。然而,这种切割方式存在明显的缺陷,如属于接触切割,容易导致崩边、分层和发热等问题;切片速度慢,切割成本高;产生的缝隙宽度大,切割损耗严重,约为50%;且切割后表面容易留下损伤和线痕,需要昂贵的后续工序(如研磨、机械抛光和化学抛光)来修复,大大增加了生产成本。

3、随着非接触式激光加工技术和机械自动化技术的发展,目前出现了多种激光切割技术,包括激光烧蚀切割、激光热裂切割、水导激光切割和激光隐切。激光烧蚀切割是利用高能激光束聚焦到样品表面,致使加工区域的材料熔融或形成高温高压的等离子体脱离样品,并通过控制焦点上下移动在样品上形成上下表面贯穿的切缝以达到切割的目的,但是在样品加工过程中产生较大的热影响区严重影响了加工精度,且切缝周边表面易残存熔渣,降低了表面质量;激光热裂切割是激光束照射样品表面,产生局部高温,使样品内部应力发生变化并产生微热裂,进一步通过控制激光的移动轨迹,热裂纹按照预定的形状扩展,最终实现样品的切割。虽然该方法具有热影响区域小,切割精度高的特点,但是在加工过程中热裂纹的扩展方向难以控制,往往偏离激光加工轨迹,导致崩边严重。

4、水导激光切割是通过将激光束耦合到水射流中后作用于样品表面,由于水具有一定的冷却效果和冲击力度,水导激光在对样品进行加工时,降低了对材料的热损伤,提高了切割边缘的均匀性,并且在水的冷却作用下可以使光学器免受热损伤,甚至冲击力可以有效地清洗切割区域的脱离的材料填充物,避免了切割中产生的脱离材料对切割表面的影响。虽然水导激光切割相对于传统激光切割更具优势,但是激光束与水束耦合难度大,要求对水射流喷嘴设计精度高,导致水导激光切割的设备制备成本较高,且设备维护成本高,需要一定的资金投入。

5、激光隐形切割是一种对样品上下表面无损伤的切割技术,工作原理是使激光束聚焦于样品内部,在激光高温作用下其内部发生光化学反应形成改质层,并在改质层纵向形成微裂纹,然后借助外力使其沿激光扫描路径精确分离,解决了切割过程中材料的热损伤、切割缝宽大、表面污染等问题,但在后续裂片过程中往往因样品上下表面未切破,造成了裂片困难。

技术实现思路

1、为了解决上述问题,本申请提供一种激光切割半导体材料的方法和设备。适用于硅(si)、氧化硅sio2、氮化硅(si3n4)、砷化镓、锗、磷砷化镓和碳化硅等材料。

2、本申请提供一种激光切割半导体材料的方法,采用如下的技术方案:

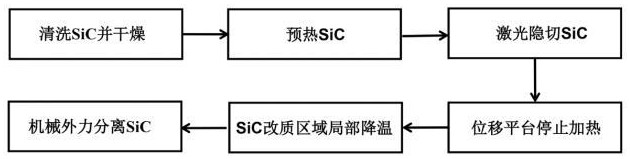

3、一种激光切割半导体材料的方法,包括对半导体材料整体进行加热处理,以提高材料的可加工性;随后,利用激光对半导体材料内部进行隐形切割,通过激光聚焦在材料内部形成改质层,而不损伤材料表面;切割完成后,停止加热并对改质层对应的表面进行冷却,利用温差产生的热应力辅助断裂;最后,在改质层处施加外力,使半导体材料沿改质层精确断裂,形成独立的晶粒。

4、通过上的技术方案,有效避免了传统切割方法中的崩边、分层和表面损伤问题,显著提高了切割质量和效率。

5、进一步地,本申请限定了加热温度为50-70℃。

6、这一温度范围能够确保材料在加热过程中既不会因温度过高而损坏,又能有效提升材料的可加工性,为后续激光切割创造有利条件。

7、进一步地,激光对半导体材料内部进行隐形切割时的激光波长为1064nm或1030nm; 和/或,激光脉冲持续的时间为270fs-150ps;和/或,激光频率为50 khz-20 mhz;和/或,激光的最大功率为5w-120w;和/或,激光的最大脉冲能量为50μj-190μj;和/或,激光的光束质量为m2<2。

8、这些参数的精确控制确保了激光切割过程中的能量稳定性和加工精度,从而实现了高质量、高效率的隐形切割。

9、进一步地,通过确保激光焦点位于半导体材料内部且距离表面不少于10μm。

10、通过上述技术方案,半导体材料表面无裂纹,因而不易在高温条件下和氧气水蒸气等发生氧化反应,减少了半导体材料氧化的可能,同时保证了改质层在材料内部的均匀形成,为后续断裂提供了坚实的基础。

11、进一步地,在激光切割过程中引入冷气流沿加工区域扫描。

12、通过上述方案不仅使改质层局部区域温度降低,而改质层两侧区域温度较高,致使改质层局部与两侧未加工的区域交界处有较高的温度梯度并产生大的应力,应力大于半导体材料的分裂阈值时,利于半导体晶粒的分离、减少热影响区,还能在一定程度上提高切割质量,保护设备免受高温损害。

13、进一步地,冷却范围限定在距离改质层边沿5μm以内,这一精确控制确保了冷却效果的最大化,同时避免了不必要的能量损失和额外的加工成本以及半导体材料内部其他位置热应力的产生。通过针对性冷却改质层区域,本申请进一步促进了应力的产生和积累,有利于后续断裂操作的顺利进行。

14、进一步地,在改质层处施力时,将半导体材料在改质层对应的位置下方悬空设置。

15、这一设计减少了材料在断裂过程中的束缚和阻碍,有利于断裂面的整齐和断裂过程的顺利进行。

16、进一步地,使用劈刀对半导体所在的改质层表面施力。劈刀只在半导体材料的表面施力,减少了劈刀对半导体切割的截面造成的污染,使得断裂操作更加精确和可控,同时提高了断裂效率和成功率。

17、进一步地,在加热步骤之前,对半导体材料进行彻底的清洗和风干处理。

18、这一预处理步骤确保了材料表面的清洁度和平整度,为后续激光切割提供了良好的基础条件,减少了因表面污染或残留物导致的加工缺陷。

19、本申请还提供了一种专门用于激光切割半导体材料的设备,该设备集成了三维位移平台、激光器、冷却装置和劈刀等多个功能模块。三维位移平台具备加热功能,用于加热半导体材料;激光器负责发射激光束并聚焦到材料内部进行隐形切割;冷却装置在激光隐切晶圆后喷吹冷气以产生冷热温差从而诱导应力产生辅助断裂;劈刀则在最终断裂步骤中发挥作用。

技术特征:

1.一种激光切割半导体材料的方法,其特征在于,包括以下步骤:

2.根据权利要求1的一种激光切割半导体材料的方法,其特征在于,所述半导体整体进行加热的温度为50-70℃。

3.根据权利要求1的一种激光切割半导体材料的方法,其特征在于,所述激光对半导体材料内部进行隐形切割时的激光波长为1064nm或1030nm或其他对于材料透明的波长;

4.根据权利要求1的一种激光切割半导体材料的方法,其特征在于,所述隐形切割时,激光的焦点位于半导体内部,且距离半导体材料表面不少于10μm。

5.根据权利要求1的一种激光切割半导体材料的方法,其特征在于,用冷气流沿着激光对半导体材料进行隐形切割的加工区域扫描。

6.根据权利要求1的一种激光切割半导体材料的方法,其特征在于,所述对半导体材料产生的改质层对应的表面进行冷却时,冷却的范围为距离改质层边沿5μm以内。

7.根据权利要求1的一种激光切割半导体材料的方法,其特征在于,所述在改质层处施力步骤中,半导体材料在改质层对应的位置下方悬空设置。

8.根据权利要求1的一种激光切割半导体材料的方法,其特征在于,用劈刀对半导体所在的改质层表面施力。

9.根据权利要求1的一种激光切割半导体材料的方法,其特征在于,在所述对半导体材料整体进行加热的步骤之前,对半导体材料用酒精和去离子水超声清洗,再对半导体材料风干。

10.一种用于激光切割半导体材料的设备,包括:

技术总结

本申请涉及半导体材料加工技术领域,更具体地说,它涉及一种激光切割半导体材料的方法和设备,包括对半导体材料整体进行加热处理,以提高材料的可加工性;随后,利用激光对半导体材料内部进行隐形切割,通过激光聚焦在材料内部形成改质层,而不损伤材料表面;切割完成后,停止加热并对改质层对应的表面进行冷却,利用冷热温差产生的应力辅助断裂;最后,在改质层处施加外力,使半导体材料沿改质层精确断裂,形成独立的晶粒。通过上的技术方案,有效避免了传统切割方法中的崩边、分层和表面损伤问题,显著提高了切割质量和效率。

技术研发人员:胡琦,张隆欣,陈卓,乐庸辉,杨亚涛

受保护的技术使用者:深圳市大德激光技术有限公司

技术研发日:

技术公布日:2024/12/2

- 还没有人留言评论。精彩留言会获得点赞!