一种便于脱模的等静压石墨成型组件的制作方法

本发明涉及等静压石墨成型,尤其涉及一种便于脱模的等静压石墨成型组件。

背景技术:

1、在等静压石墨产品的生产过程中,需要先将粉状原料装入到对应的成型胶模中,密封后将成型胶模转移至放入盛装液体或者气体的容器内,在等静压机的作用下,利用液体或气体对成型胶模施加压力,将粉状原料压制成型,脱模后再进行焙烧与石墨化处理。

2、申请为2018219552337的实用新型专利公开了一种等静压石墨橡胶套,进行等静压石墨的成型。实际上,成型胶模虽然具有一定的弹性,但是为了避免在等静压机的压力作用下的破损,需要确保一定的强度,也即是说,成型胶模的壁厚不能太薄,柔性差,这样就导致脱模操作比较费力,脱模工作效率低,脱模过程中用力较大,容易因操作不当导致成型后的等静压石墨棒的破损,需要进行改进。

技术实现思路

1、本发明的目的在于提供一种便于脱模的等静压石墨成型组件,提升胶模柔性和脱模便利性。

2、为达此目的,本发明采用以下技术方案:

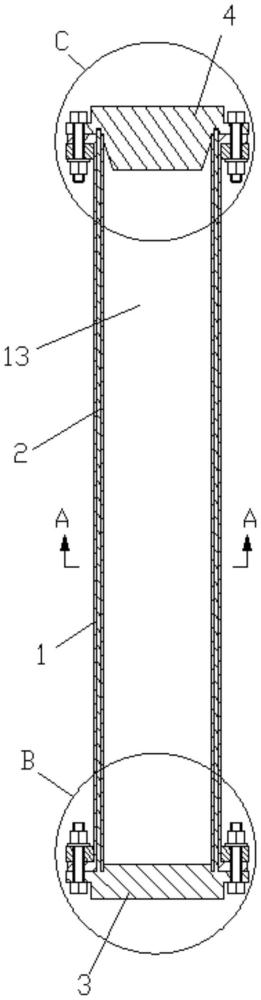

3、一种便于脱模的等静压石墨成型组件,包括:柔性胶模、第一压圈、第二压圈、底座和盖板,所述底座设置在柔性胶模的底部,所述柔性胶模的底部外侧设置有一圈第一翻边,所述第一压圈套设在柔性胶模上并位于第一翻边的上方,所述盖板设置在柔性胶模的顶部,所述柔性胶模的顶部外侧设置有一圈第二翻边,所述第二压圈套设在柔性胶模上并位于第二翻边的下方,所述柔性胶模中设置有等静压石墨成型腔体,所述柔性胶模内壁中竖向设置有围绕等静压石墨成型腔体间隔分布的通孔,所述底座上竖向设置有延伸至通孔中的填充芯杆。

4、其中,所述底座上间隔设置有竖向贯穿第一翻边并与第一压圈进行连接固定的第一螺栓。

5、其中,所述盖板上间隔设置有竖向贯穿第二翻边并与第二压圈进行连接固定的第二螺栓。

6、其中,所述柔性胶模、第一翻边和第二翻边采用一体化结构。

7、其中,所述通孔采用圆孔,所述填充芯杆截面采用三角形或者四边形,所述填充芯杆的截面积小于通孔的截面积。

8、其中,所述盖板底部设置有通孔一一对应的盲孔,所述填充芯杆顶部延伸至盲孔中。

9、其中,所述填充芯杆底部与底座采用焊接或者螺纹方式连接。

10、本发明的有益效果:一种便于脱模的等静压石墨成型组件,通过底座和盖板进行柔性胶模两端的封堵,密封性好,并利用填充芯杆进行通孔的填充,提升柔性胶模的挺括性,避免弯曲形变,有利于降低柔性胶模的壁厚,既不影响在等静压机的作用下柔性胶模内粉状原料的压制成型,又能在脱模时先将填充芯杆从通孔中抽出,提升柔性胶模的柔软性,降低剥离难度,方便进行等静压石墨半成品的脱模。

技术特征:

1.一种便于脱模的等静压石墨成型组件,其特征在于,包括:柔性胶模、第一压圈、第二压圈、底座和盖板,所述底座设置在柔性胶模的底部,所述柔性胶模的底部外侧设置有一圈第一翻边,所述第一压圈套设在柔性胶模上并位于第一翻边的上方,所述盖板设置在柔性胶模的顶部,所述柔性胶模的顶部外侧设置有一圈第二翻边,所述第二压圈套设在柔性胶模上并位于第二翻边的下方,所述柔性胶模中设置有等静压石墨成型腔体,所述柔性胶模内壁中竖向设置有围绕等静压石墨成型腔体间隔分布的通孔,所述底座上竖向设置有延伸至通孔中的填充芯杆。

2.根据权利要求1所述的便于脱模的等静压石墨成型组件,其特征在于,所述底座上间隔设置有竖向贯穿第一翻边并与第一压圈进行连接固定的第一螺栓。

3.根据权利要求1所述的便于脱模的等静压石墨成型组件,其特征在于,所述盖板上间隔设置有竖向贯穿第二翻边并与第二压圈进行连接固定的第二螺栓。

4.根据权利要求1所述的便于脱模的等静压石墨成型组件,其特征在于,所述柔性胶模、第一翻边和第二翻边采用一体化结构。

5.根据权利要求1所述的便于脱模的等静压石墨成型组件,其特征在于,所述通孔采用圆孔,所述填充芯杆截面采用三角形或者四边形,所述填充芯杆的截面积小于通孔的截面积。

6.根据权利要求1所述的便于脱模的等静压石墨成型组件,其特征在于,所述盖板底部设置有通孔一一对应的盲孔,所述填充芯杆顶部延伸至盲孔中。

7.根据权利要求1所述的便于脱模的等静压石墨成型组件,其特征在于,所述填充芯杆底部与底座采用焊接或者螺纹方式连接。

技术总结

本发明公开了一种便于脱模的等静压石墨成型组件,其包括:柔性胶模、第一压圈、第二压圈、底座和盖板,所述底座设置在柔性胶模的底部,所述盖板设置在柔性胶模的顶部,所述柔性胶模中设置有等静压石墨成型腔体,所述柔性胶模内壁中竖向设置有围绕等静压石墨成型腔体间隔分布的通孔,所述底座上竖向设置有延伸至通孔中的填充芯杆。本发明所述的便于脱模的等静压石墨成型组件,粉状原料可以装入柔性胶模进行压制成型,在脱模时先将填充芯杆从通孔中抽出,降低柔性胶模剥离难度,提升脱模便利性。

技术研发人员:秦斌,杨捷,沈永辉,杨程,王雪诚,陈梦楠,倪会香

受保护的技术使用者:江苏宏基高新材料股份有限公司

技术研发日:

技术公布日:2024/12/5

- 还没有人留言评论。精彩留言会获得点赞!