车轮精镗用刀杆结构及采用该刀杆结构的车轮精镗孔的加工方法与流程

本发明设计车轮生产设备领域,具体来说是一种车轮精镗用刀杆结构及采用该刀杆结构的车轮精镗孔的加工方法。

背景技术:

1、在车轮制造中,车轮精镗孔尤其重要,因为车轮的精度和表面质量直接影响到列车的运行安全和乘客的舒适度。

2、随着轨道交通行业的快速发展,尺寸及表面粗糙度的要求也快速提高,车轮精镗孔的尺寸精度可达i t6~i t7,表面粗糙度ra值可达0.8~3.2μm,并且内外侧有不同形状的倒角或圆角,批量加工的难度大,尺寸稳定控制难度大。

3、目前,在生产精镗孔车轮时,分为,粗、半精、精加工三道工序,为保证产品质量,采用工序集中原则,从毛坯到成品全部在一台机床上全部完成,该种方法可以稳定控制加工质量,但是加工效率低,制造成本高。

4、精镗孔加工是车轮加工的最后一道工序,精镗孔工序的质量将直接影响车轮加工的质量。

5、而精镗孔的加工方法,一般业内普遍采用工序集中或分工序加工的方法,而分工序加工方法,半精、精加工在一台机床上完成,加工完孔径和孔口倒角或圆角后翻身加工另一面孔口倒角或圆角,需要人工对刀两次,其中精镗孔尺寸控制还需依靠三坐标过程测量,工序复杂,流程长,人工和设备的投入高。

6、现有专利201911410684.1-车轮加工方法未明确公开解决上述技术问题的技术内容。

7、所以为了改善上述至少一个问题,就需要提供一种新的精镗刀具结构或新的加工方法。

技术实现思路

1、本发明的目的是提供一种可以不进行车轮翻面,就可以实现车轮轮毂孔两端倒角操作的新型刀杆结构。

2、为了实现上述目的,本发明采用的技术方案为:

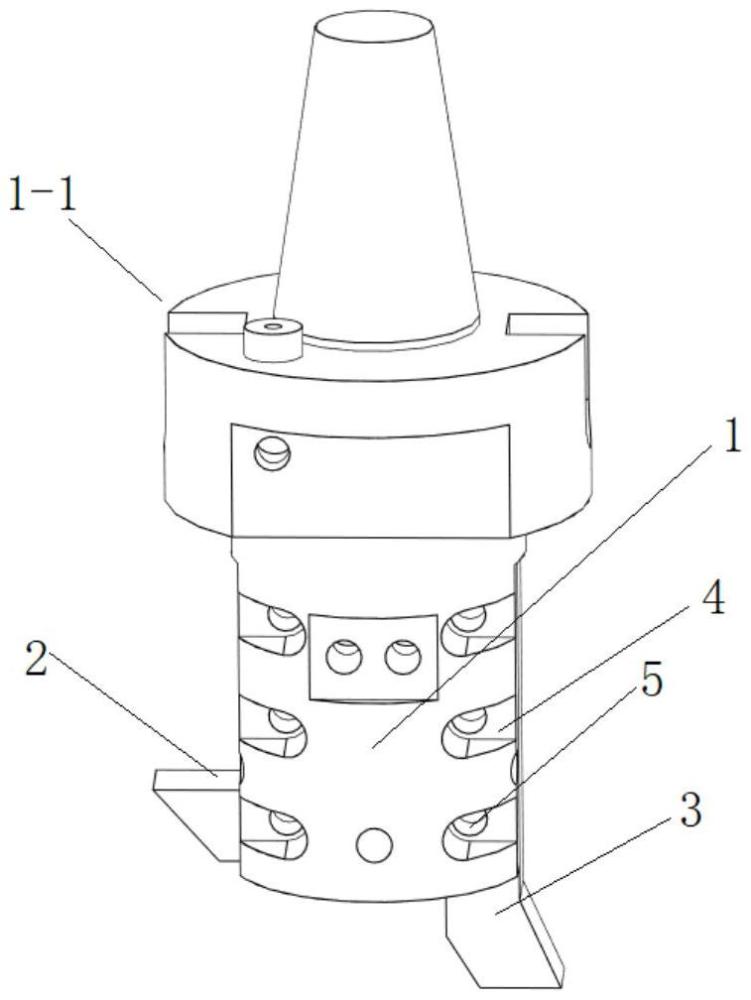

3、一种车轮精镗用刀杆结构,包括主轴刀杆,所述主轴刀杆上设有车刀机构;

4、所述车刀机构包括设置在主轴刀杆上的横向车刀以及纵向车刀;

5、所述横向车刀沿垂直于主轴刀杆中轴线布置;

6、所述纵向车刀沿平行于主轴刀杆中轴线布置。

7、所述横向车刀以及纵向车刀在主轴刀杆上呈偏心设置。

8、所述车刀机构还包括设置在主轴刀杆上的横向刀槽以及纵向刀槽;所述横向刀槽用于安装横向车刀,所述纵向刀槽用于安装纵向车刀。

9、所述横向刀槽与纵向刀槽相连通;所述横向刀槽垂直于纵向刀槽设置。

10、所述主轴刀杆侧面设有减料沉槽,所述主轴刀杆上设有安装孔洞,所述安装孔洞布置在减料沉槽内;所述安装孔洞与横向刀槽或纵向刀槽相连通;所述安装孔洞内设有用于固定横向车刀或纵向车刀的紧固螺栓。

11、一种基于车轮精镗用刀杆结构的车轮精镗孔的加工方法,所述加工方法包括如下步骤:

12、步骤1:将车轮精镗用刀杆结构安装在机床刀架上;并调节车轮精镗用刀杆结构中横向车刀与纵向车刀位置;同时把待加工车轮连接在机床主轴上;

13、步骤2:通过机床主轴带动车轮转动,刀杆结构中的横向车刀和纵向车刀对车轮的轮毂孔进行加工;

14、步骤3:步骤2完成后,对车轮的轮毂孔的加工完成。

15、所述步骤2中,横向车刀与纵向车刀均能用于对车轮的轮毂孔进行加工操作。

16、所述步骤2中,要求横向车刀先对车轮的轮毂孔进行粗加工;再控制横向车刀对轮毂孔靠近机床主轴的一端进行倒角操作;再控制纵向车刀对轮毂孔远离机床主轴的一端进行倒角操作;然后再进行轮毂孔内壁的精加工。

17、使用横向车刀对轮毂孔进行粗加工时,要求轮毂孔粗加工单边余量不大于0.5mm。

18、所述步骤2中,当横向车刀和纵向车刀分别进行对应切削操作时,机床主轴转动方向相反。

19、本发明的优点在于:

20、本发明公开了一种车轮精镗用刀杆结构及采用该刀杆结构的车轮精镗孔的加工方法。

21、本发明刀杆结构通过横向车刀与纵向车刀的相互配合,可以减少车轮翻面次数和减少机床换刀片次数,本发明通过具有两个车刀的刀杆结构,可以一把刀杆完成车轮多个部位的加工,极大地提高了加工效率;并且本发明横向车刀与纵向车刀的相互配合,可以实现轮毂孔的逐步加工,进而实现轮毂孔的精镗孔。

技术特征:

1.一种车轮精镗用刀杆结构,其特征在于,包括主轴刀杆,所述主轴刀杆上设有车刀机构;

2.根据权利要求1所述的一种车轮精镗用刀杆结构,其特征在于,所述横向车刀以及纵向车刀在主轴刀杆上呈偏心设置。

3.根据权利要求1所述的一种车轮精镗用刀杆结构,其特征在于,所述车刀机构还包括设置在主轴刀杆上的横向刀槽以及纵向刀槽;所述横向刀槽用于安装横向车刀,所述纵向刀槽用于安装纵向车刀。

4.根据权利要求3所述的一种车轮精镗用刀杆结构,其特征在于,所述横向刀槽与纵向刀槽相连通;所述横向刀槽垂直于纵向刀槽设置。

5.根据权利要求2所述的一种车轮精镗用刀杆结构,其特征在于,所述主轴刀杆侧面设有减料沉槽,所述主轴刀杆上设有安装孔洞,所述安装孔洞布置在减料沉槽内;所述安装孔洞与横向刀槽或纵向刀槽相连通;所述安装孔洞内设有用于固定横向车刀或纵向车刀的紧固螺栓。

6.一种基于权利要求1-5任一项车轮精镗用刀杆结构的车轮精镗孔的加工方法,其特征在于,所述加工方法包括如下步骤:

7.根据权利要求6所述的一种车轮精镗孔的加工方法,其特征在于,所述步骤2中,横向车刀与纵向车刀均能用于对车轮的轮毂孔进行加工操作。

8.根据权利要求7所述的一种车轮精镗孔的加工方法,其特征在于,所述步骤2中,要求横向车刀先对车轮的轮毂孔进行粗加工;再控制横向车刀对轮毂孔靠近机床主轴的一端进行倒角操作;再控制纵向车刀对轮毂孔远离机床主轴的一端进行倒角操作;然后再进行轮毂孔内壁的精加工。

9.根据权利要求8所述的一种车轮精镗孔的加工方法,其特征在于,使用横向车刀对轮毂孔进行粗加工时,要求轮毂孔粗加工单边余量不大于0.5mm。

10.根据权利要求8所述的一种车轮精镗孔的加工方法,其特征在于,所述步骤2中,当横向车刀和纵向车刀分别进行对应切削操作时,机床主轴转动方向相反。

技术总结

本发明设计车轮生产设备领域,具体来说是一种车轮精镗用刀杆结构及采用该刀杆结构的车轮精镗孔的加工方法,包括主轴刀杆,所述主轴刀杆上设有车刀机构;所述车刀机构包括设置在主轴刀杆上的横向车刀以及纵向车刀;所述横向车刀沿垂直于主轴刀杆中轴线布置;所述纵向车刀沿平行于主轴刀杆中轴线布置;本发明刀杆结构通过横向车刀与纵向车刀的相互配合,可以减少车轮翻面次数和减少机床换刀片次数,本发明通过具有两个车刀的刀杆结构,可以一把刀杆完成车轮多个部位的加工,极大地提高了加工效率;并且本发明横向车刀与纵向车刀的相互配合,可以实现轮毂孔的逐步加工,进而实现轮毂孔的精镗孔。

技术研发人员:陈志遥,沈飞,章峰,王祥,朱明,汤伟,陈景,朱明波

受保护的技术使用者:宝武集团马钢轨交材料科技股份有限公司

技术研发日:

技术公布日:2025/1/9

- 还没有人留言评论。精彩留言会获得点赞!