一种船舶焊接工艺及船体的制作方法

本发明涉及船舶,尤其涉及一种船舶焊接工艺及船体。

背景技术:

1、目前,机器人被广泛应用于船体的焊接,与传统的人工焊接相比,使用机器人焊接船体结构具有效率高、质量稳定等优势。但是机器人并不具备焊接工人一样的自适应能力,比如无法采集坡口变化等因素并实时反馈控制,上述因素导致机器人专用的焊接工艺极为复杂。

2、再者,起弧焊接作为焊接工艺的第一步,起弧焊接的成功与否直接关系到整个焊接过程的质量与效率。然而,在实际操作中,若未能选用合适的起弧参数,往往会导致起弧焊接部位产生多种缺陷,例如产生起弧位置未焊透、无法平滑过渡、成型不美观以及焊缝余高偏高等缺陷,严重影响焊接接头的强度和可靠性。

3、基于此,亟需一种船舶焊接工艺及船体,以解决上述存在的问题。

技术实现思路

1、基于以上所述,本发明的目的在于提供一种船舶焊接工艺及船体,实现了采用机械臂自动焊接焊脚高度为5mm的t型接头,保证焊缝质量稳定,且焊接速度比人工焊接提高20%以上。

2、为达上述目的,本发明采用以下技术方案:

3、一方面,提供一种船舶焊接工艺,焊枪设置于机械臂上,所述焊枪采用所述船舶焊接工艺应用于焊接焊脚高度为5mm的t型接头,所述船舶焊接工艺包括以下步骤:

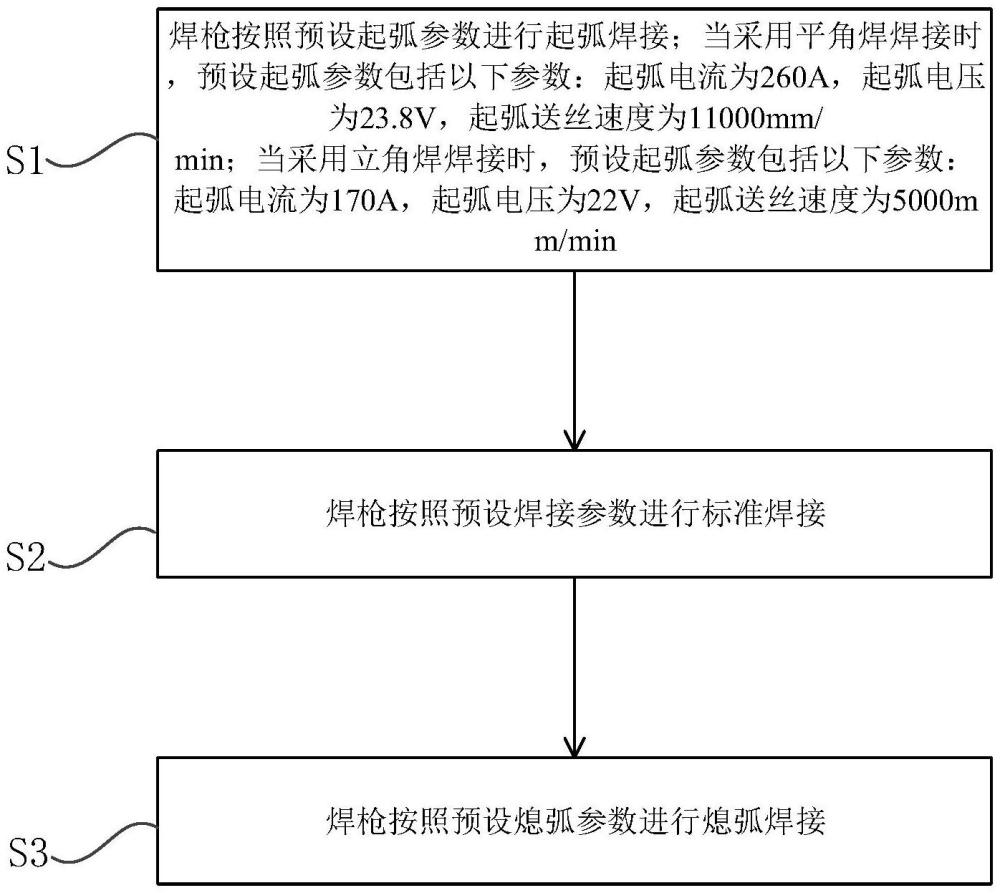

4、s1、焊枪按照预设起弧参数进行起弧焊接;

5、当采用平角焊焊接时,所述预设起弧参数包括以下参数:起弧电流为260a,起弧电压为23.8v,起弧送丝速度为11000mm/min;

6、当采用立角焊焊接时,所述预设起弧参数包括以下参数:起弧电流为170a,起弧电压为22v,起弧送丝速度为5000mm/min;

7、s2、焊枪按照预设焊接参数进行标准焊接;

8、s3、焊枪按照预设熄弧参数进行熄弧焊接;

9、在s1步骤、s2步骤和s3步骤中,所述焊枪按照预设摆动参数进行摆动,以形成焊脚高度为5mm的焊脚。

10、作为一种船舶焊接工艺的优选技术方案,在s2步骤中,当采用平角焊焊接时,所述预设焊接参数包括以下参数:焊接电流为280a,焊接电压为27v,焊接速度为9.5mm/s,送丝速度为12000mm/min;

11、当采用立角焊焊接时,所述预设焊接参数包括以下参数:焊接电流为180a,焊接电压为23.5v,焊接速度为5mm/s,送丝速度为6400mm/min。

12、作为一种船舶焊接工艺的优选技术方案,当采用平角焊焊接时,所述预设摆动参数包括以下参数:摆动形式为“z字形”,摆动频率为1.5hz,摆动幅度为2mm,摆动极限位置停留时间为0;

13、当采用立角焊焊接时,所述预设摆动参数包括以下参数:摆动形式为“z字形”,摆动频率为2hz,摆动幅度为2.5mm,摆动极限位置停留时间为0.6s。

14、作为一种船舶焊接工艺的优选技术方案,当采用平角焊焊接时,所述预设摆动参数还包括所述焊枪的轴线与水平面的夹角呈45°,且所述焊枪的轴线垂直于焊缝;

15、当采用立角焊焊接时,所述预设摆动参数还包括所述焊枪的姿态为推焊,所述焊枪的轴线与水平面的夹角呈15°,且所述焊枪的轴线位于两个焊板夹角的角平分线上。

16、作为一种船舶焊接工艺的优选技术方案,在s3步骤中,当采用平角焊焊接时,所述预设熄弧参数包括以下参数:熄弧电流为220a,熄弧电压为22v,熄弧送丝速度为8000mm/min;

17、当采用立角焊焊接时,所述预设熄弧参数包括以下参数:熄弧电流为155a,熄弧电压为20v,熄弧送丝速度为4500mm/min。

18、作为一种船舶焊接工艺的优选技术方案,在s1步骤、s2步骤和s3步骤中,焊接部位喷射有保护气,所述保护气的送气流量为15l/min-25l/min。

19、作为一种船舶焊接工艺的优选技术方案,所述保护气的送气开始时间为起弧焊接前1s,所述保护气的送气结束时间为熄弧焊接后1.5s。

20、作为一种船舶焊接工艺的优选技术方案,所述保护气为co2。

21、作为一种船舶焊接工艺的优选技术方案,两个焊板之间的焊缝间隙为0-2mm。

22、另一方面,提供一种船体,所述船体采用以上任一方案所述的船舶焊接工艺焊接成型。

23、本发明的有益效果为:

24、本发明提供一种船舶焊接工艺及船体,在焊接焊角高度为5mm的t型接头时,机械臂上的焊枪按照预设起弧参数进行起弧焊接;当采用平角焊焊接时,预设起弧参数包括以下参数:起弧电流为260a,起弧电压为23.8v,起弧送丝速度为11000mm/min;当采用立角焊焊接时,预设起弧参数包括以下参数:起弧电流为170a,起弧电压为22v,起弧送丝速度为5000mm/min;然后,焊枪按照预设焊接参数进行标准焊接;最后,焊枪按照预设熄弧参数进行熄弧焊接;在上述焊接过程中,焊枪按照预设摆动参数进行摆动,以形成焊脚高度为5mm的焊脚。机械臂上的焊枪采用上述船舶焊接工艺能够成型焊脚高度为5mm的t型接头,保证焊缝质量稳定,且焊接速度比人工焊接提高20%以上。

25、再者,按照上述预设起弧参数进行起弧焊接,能够确保起弧焊接部位焊脚平滑过渡,保证起弧部位的美观性,起弧部位的焊脚成型饱满,提高了焊脚强度和可靠性。

26、最后,机械臂上的焊枪在焊接时能够摆动,即使坡口变化,焊枪摆动时均能够覆盖焊缝,能够确保焊缝的焊接质量,以达到焊缝纠偏的效果。

技术特征:

1.一种船舶焊接工艺,其特征在于,焊枪(2)设置于机械臂上,所述焊枪(2)采用所述船舶焊接工艺应用于焊接焊脚高度为5mm的t型接头,所述船舶焊接工艺包括以下步骤:

2.根据权利要求1所述的船舶焊接工艺,其特征在于,在s2步骤中,当采用平角焊焊接时,所述预设焊接参数包括以下参数:焊接电流为280a,焊接电压为27v,焊接速度为9.5mm/s,送丝速度为12000mm/min;

3.根据权利要求1所述的船舶焊接工艺,其特征在于,当采用平角焊焊接时,所述预设摆动参数包括以下参数:摆动形式为“z字形”,摆动频率为1.5hz,摆动幅度为2mm,摆动极限位置停留时间为0;

4.根据权利要求3所述的船舶焊接工艺,其特征在于,当采用平角焊焊接时,所述预设摆动参数还包括所述焊枪(2)的轴线与水平面的夹角呈45°,且所述焊枪(2)的轴线垂直于焊缝(11);

5.根据权利要求1所述的船舶焊接工艺,其特征在于,在s3步骤中,当采用平角焊焊接时,所述预设熄弧参数包括以下参数:熄弧电流为220a,熄弧电压为22v,熄弧送丝速度为8000mm/min;

6.根据权利要求1所述的船舶焊接工艺,其特征在于,在s1步骤、s2步骤和s3步骤中,焊接部位喷射有保护气,所述保护气的送气流量为15l/min-25l/min。

7.根据权利要求6所述的船舶焊接工艺,其特征在于,所述保护气的送气开始时间为起弧焊接前1s,所述保护气的送气结束时间为熄弧焊接后1.5s。

8.根据权利要求6所述的船舶焊接工艺,其特征在于,所述保护气为co2。

9.根据权利要求1所述的船舶焊接工艺,其特征在于,两个焊板(1)之间的焊缝(11)间隙为0-2mm。

10.一种船体,其特征在于,所述船体采用如权利要求1-9任一项所述的船舶焊接工艺焊接成型。

技术总结

本发明涉及船舶技术领域,公开一种船舶焊接工艺及船体。其中焊枪采用船舶焊接工艺应用于焊接焊脚高度为5mm的T型接头,船舶焊接工艺包括以下步骤:S1、焊枪按照预设起弧参数进行起弧焊接;当采用平角焊焊接时,预设起弧参数包括以下参数:起弧电流为260A,起弧电压为23.8V,起弧送丝速度为11000mm/min;当采用立角焊焊接时,预设起弧参数包括以下参数:起弧电流为170A,起弧电压为22V,起弧送丝速度为5000mm/min;S2、焊枪按照预设焊接参数进行标准焊接;S3、焊枪按照预设熄弧参数进行熄弧焊接;在S1步骤、S2步骤和S3步骤中,焊枪按照预设摆动参数进行摆动,以形成焊脚高度为5mm的焊脚。

技术研发人员:王羽泽,徐飞,胡小才,喻军,卢军国,李超,陈智,赵佳文,蔡莼

受保护的技术使用者:上海外高桥造船有限公司

技术研发日:

技术公布日:2024/12/30

- 还没有人留言评论。精彩留言会获得点赞!