一种铝合金轮毂的毛坯摆碾生产方法与流程

本发明涉及轮毂生产方法,尤其是涉及一种铝合金轮毂的毛坯摆碾生产方法。

背景技术:

1、轮毂生产通常采用铸造和锻造的方式,然而铸造的方式通常轮毂的强度较差,而且容易出现铸造缺陷,生产效率较低,而采用锻造的方式又存在成本过高的问题,因此,有人提出了采用摆碾的方法生产轮毂。摆动辗压简称摆辗,也可以称为轴向轧制,是利用一个带圆锥形的、可旋转的上模对毛坯局部加压,从而达到逐步成形目的的一种塑性加工技术。它属于连续局部加载成形方法。

2、如中国专利文献中,专利号为cn2018101167912的发明专利,该申请公开了一种冶金矿车轮的锻造方法,包括以下步骤:(1)下料镦坯:通过带锯床对圆钢下料;(2)摆碾成型:将步骤(1)中所得的预镦坯件先依次经过一次退火处理、一次表面钝化处理和一次润滑处理工艺,然后将预镦坯件放入摆碾机进行摆动碾压;(3)车削加工:将步骤(2)中所得的冷摆碾件进行钻孔,再对冷摆碾件的外表面依次进行粗车、半精车和精车得到锥形车削件;再将锥形车削件依次经过二次退火处理、二次表面钝化处理和二次润滑处理工艺;(4)铣削加工:将步骤(3)中所得的锥形车削件的远离轮缘一面经过铣床进行铣削加工扇形孔和轮毂得到铣削件;(5)磨削加工;(6)热处理:对步骤(5)中的磨削件进行渗碳淬火得到工件。

3、现有技术局限于多次成型,分为棒料——预热——墩粗——加热——成型,现有技术的不足之处在于:中间掺加两次加热处理,工艺较为繁琐,成本较高。

技术实现思路

1、本发明为了克服现有技术中上述的不足,提供一种铝合金轮毂的毛坯摆碾生产方法,能够一次摆碾完成铝合金轮毂的成型,降低轮毂摆碾成型的工艺成本。

2、为了实现上述目的,本发明采用以下技术方案。

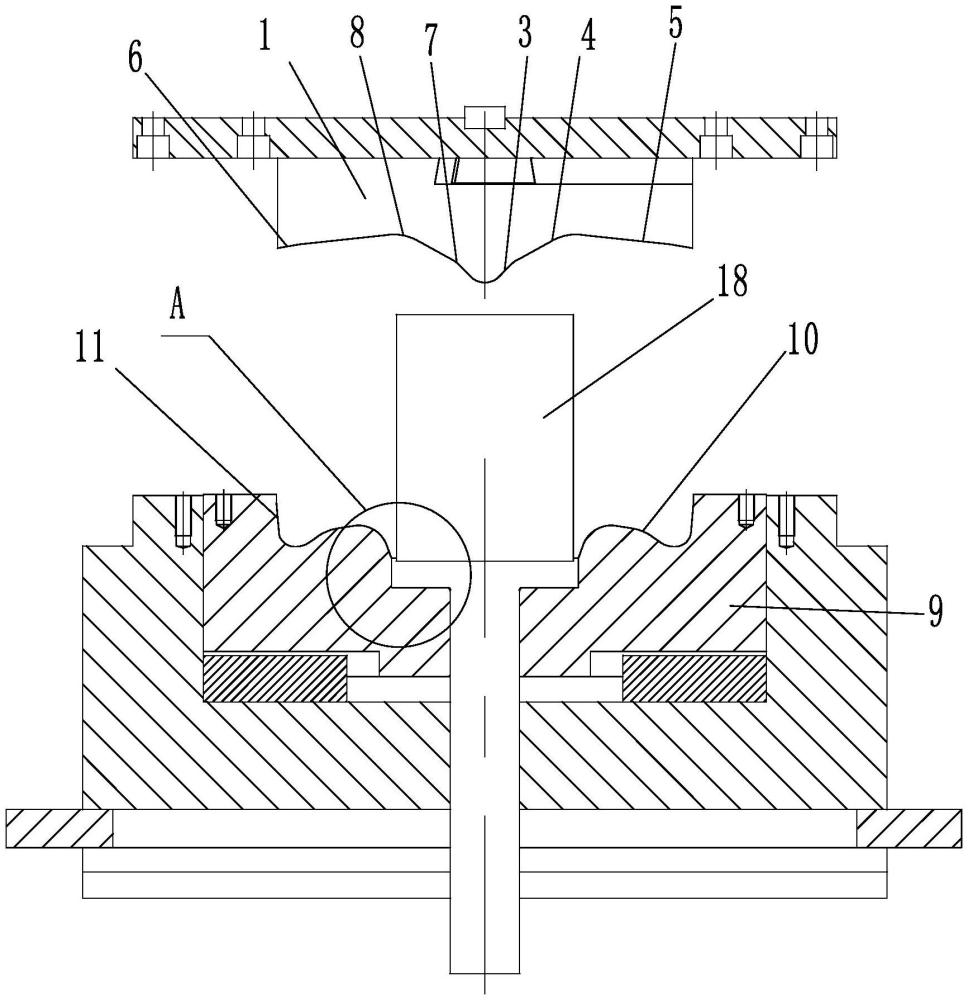

3、一种铝合金轮毂的毛坯摆碾生产方法,采用轮毂摆碾模具,轮毂摆碾模具包括相对的上模和下模,上模相对下模升降设置,上模下降到位时下模和上模之间形成回转体形状的成型腔,下模内在成型腔轴线处设有升降设置的退料杆,退料杆的上端设有与退料杆同轴的定位槽,上模下端设有与定位槽同轴的分型角,毛坯摆碾生产方法包括以下步骤:

4、a、棒料成型,棒料的直径与定位槽的直径配合;

5、b、棒料加热,将棒料加热到一定温度并维持特定的保温时间;

6、c、摆碾成型,将加热后的棒料放置到定位槽,上模摆动下压直至棒料被压扁至完全贴合成型腔的壁面以形成毛坯;

7、d、退料,上模上升复位,退料杆向上推出毛坯。

8、本申请在下模内设置退料杆,退料杆的上端设置定位槽来配合相同直径的棒料,上模相对下模升降设置,能够下压,同时上模中分料角与定位槽同轴,从而能够较为均匀的分流棒料,从而保证轮毂摆碾成型的质量,在利用上述模具后,本申请所采用的生产方法中,棒料只需加热并保温一次,无需进行墩料和预热,实现了铝合金轮毂的毛坯一次摆碾成型,生产效率高,并且无需多次加热,降低了轮毂摆碾成型的工艺成本。

9、作为优选,步骤b中,所述棒料的加热温度为500℃-530℃。轮毂用铝合金材料的熔点范围大致在568℃到660.4℃之间,采用500℃到530℃的加热温度既能软化棒料,减小棒料刚度,同时又能避免棒料熔化,方便棒料的摆碾加工。

10、作为优选,步骤b中,所述棒料从零度开始加热时间为1.2*(直径+高度)/2(min),保温时间为:1*直径(min)。棒料的加热时间和保温时间受棒料的尺寸影响,棒料的尺寸越大,加热时间越久,棒料的直径越大,保温的时间越长,保证棒料后续摆碾加工的可靠性。

11、作为优选,步骤c中,上模的摆动速度为1rps,上模的下降速度为2mm/s。上模是对棒料摆碾成毛坯的主要施力部件,上模的摆动速度和下降速度直接决定了棒料摆碾成型的速度和质量,采用本优选参数后,上模对棒料形成可靠的摆碾,成型速率快。

12、作为优选,步骤c中,上模的摆动幅度为1到3度;上模的摆动轨迹为圆形。上模的摆动幅度较小,配合上模的下降,摆碾效果可靠,充分利用成型腔结构,摆碾质量高。

13、作为优选,上模的下端设有上成型面,上成型面从其轴线向外依次设有分型角、扩料面和回料面,扩料面在上成型面轴线向外方向上呈从下向上倾斜,回料面在上成型面轴线向外方向上呈从上向下倾斜。上模下压时,通过上成型面压力棒料上端,实现摆碾过程中对棒料的导料,分型角与退料杆、棒料同轴,分型角先与棒料上端接触,分型角从棒料轴线处向下插入棒料,实现棒料圆周方向的均匀分离,之后在扩料面的作用下,棒料向外流动,在回料的作用下,棒料向下流动,使得棒料与下模充分配合,保证摆碾成型的质量。

14、作为优选,分型角的锥角小于扩料面的锥角,分型角和扩料面之间设有第一过渡圆角以实现分型角和扩料面之间的圆滑过渡。分型角主要起到刺入棒料的作用,因此锥角较小,而扩料面主要起到扩料的作用,因此锥角较大,配合第一过渡圆角的设置,分型角刺入后,在上模继续向下的过程,物料平滑的流动到扩料面,在扩料面的作用下向成型腔扩张,保证毛坯成型的质量。

15、作为优选,扩料面和回料面的交界处设有第二过渡圆角,扩料面和回料面的交界处对应于定位槽槽壁的上侧。第二过渡圆角实现物料从扩料面到回料面的圆滑过渡,扩料面和回料面的交界处存在物料转向,由于定位槽的尺寸与棒料直径配合,因此扩料面和回料面的交界处刚好对应在棒料外周,配合定位槽对棒料下端的限位作用,扩料面和回料面对物料在横向上不同方向的作用力被定位槽承受,不会造成棒料位置便宜,保证棒料摆碾成型的质量。

16、作为优选,上成型面的外端设有与水平面倾斜角度大于回料面的下压台面。通过下压台面进一步提高回料面的回料效率。

17、作为优选,下模对应成型腔的壁面的外端设有圆台面,圆台面的锥角朝下并且圆台面的锥角范围在6到15度之间。圆台面位于成型腔的外端,方便上模和毛坯退料,保证摆碾成型后的毛坯不会因退料而出现质量缺陷。

18、本发明的好处是:能够一次摆碾完成铝合金轮毂的成型,摆碾成型的效率高;无需多次加热,降低轮毂摆碾成型的工艺成本;摆碾成型的质量高。

技术特征:

1.一种铝合金轮毂的毛坯摆碾生产方法,采用轮毂摆碾模具,轮毂摆碾模具包括上模和下模,其特征是,上模相对下模升降设置,上模下降到位时下模和上模之间形成回转体形状的成型腔,下模内在成型腔轴线处设有升降设置的退料杆,退料杆的上端设有与退料杆同轴的定位槽,毛坯摆碾生产方法包括以下步骤:

2.根据权利要求1所述的一种铝合金轮毂的毛坯摆碾生产方法,其特征是,所述步骤b中,所述棒料的加热温度为500℃-530℃。

3.根据权利要求1所述的一种铝合金轮毂的毛坯摆碾生产方法,其特征是,所述步骤b中,所述棒料从零度开始加热时间为1.2*(直径+高度)/2(min),保温时间为:1*直径(min)。

4.根据权利要求1所述的一种铝合金轮毂的毛坯摆碾生产方法,其特征是,所述步骤c,上模的摆动速度为1rps,上模的下降速度为2mm/s。

5.根据权利要求1所述的一种铝合金轮毂的毛坯摆碾生产方法,其特征是,所述步骤c中,上模的摆动幅度为1到3度;上模的摆动轨迹为圆形。

6.根据权利要求1到5任一项所述的一种铝合金轮毂的毛坯摆碾生产方法,其特征是,所述上模的下端设有上成型面,上成型面从其轴线向外依次设有分型角、扩料面和回料面,扩料面在上成型面轴线向外方向上呈从下向上倾斜,回料面在上成型面轴线向外方向上呈从上向下倾斜。

7.根据权利要求6所述的一种铝合金轮毂的毛坯摆碾生产方法,其特征是,所述分型角的锥角小于扩料面的锥角,分型角和扩料面之间设有第一过渡圆角以实现分型角和扩料面之间的圆滑过渡。

8.根据权利要求6所述的一种铝合金轮毂的毛坯摆碾生产方法,其特征是,所述扩料面和回料面的交界处设有第二过渡圆角,扩料面和回料面的交界处对应于定位槽槽壁的上侧。

9.根据权利要求6所述的一种铝合金轮毂的毛坯摆碾生产方法,其特征是,所述上成型面的外端设有与水平面倾斜角度大于回料面的下压台面。

10.根据权利要求6所述的一种铝合金轮毂的毛坯摆碾生产方法,其特征是,所述下模对应成型腔的壁面的外端设有圆台形的易推面,圆台面的锥角朝下并且圆台面的锥角范围在6到15度之间。

技术总结

本发明公开了一种铝合金轮毂的毛坯摆碾生产方法,采用轮毂摆碾模具,轮毂摆碾模具包括上模和下模,上模相对下模升降设置,上模下降到位时下模和上模之间形成回转体形状的成型腔,下模内在成型腔轴线处设有升降设置的退料杆,退料杆的上端设有与退料杆同轴的定位槽,上模下端设有与定位槽同轴的分型角,生产方法包括以下步骤:A、棒料成型,棒料的直径与定位槽的直径配合;B、棒料加热,将棒料加热到一定温度并维持特定的保温时间;C、摆碾成型,将加热后的棒料放置到定位槽,上模摆动下压直至棒料被压扁至完全贴合成型腔的壁面以形成毛坯;D、退料,上模上升复位,退料杆向上推出毛坯。本发明的好处是,降低轮毂摆碾成型的工艺成本。

技术研发人员:姚佳辉,李正华,肖志豪,黄刚仁

受保护的技术使用者:台州市风驰车轮有限公司

技术研发日:

技术公布日:2025/1/2

- 还没有人留言评论。精彩留言会获得点赞!