一种高度集成的汽车摄像头支架自动组装设备的制作方法

本发明涉及的一种自动组装设备,特别是涉及应用于汽车零件组装领域的一种高度集成的汽车摄像头支架自动组装设备。

背景技术:

1、主要基于汽车行业对智能驾驶技术的快速发展需求,以及提高生产效率、降低成本和保证产品质量的迫切要求。

2、现有技术中,汽车摄像头支架的组装涉及各种小零件,需要人工流水线一个个组装,为提高组装效率,后使用自动化机械进行流水线组装,但是这种方式一般需要一个零件形成一个流水线,不仅导致整体组装设备占地面积较大,并且需要多次重复支架的上下料,使组装效率受到影响;另外机械设备在长时间使用时容易出现累积偏差,但是累积偏差相对较小,难以发觉,对于组装小零件来说,小零件本身就很小,在累积偏差作用下,容易导致小零件难以稳定被放置到目标位置,影响组装效率以及组装后成品质量,严重时甚至会出现小零件掉落未组装的情况。

技术实现思路

1、针对上述现有技术,本发明要解决的技术问题是单个零件自成流水线组装的方式效率较低,影响产品生产效率。

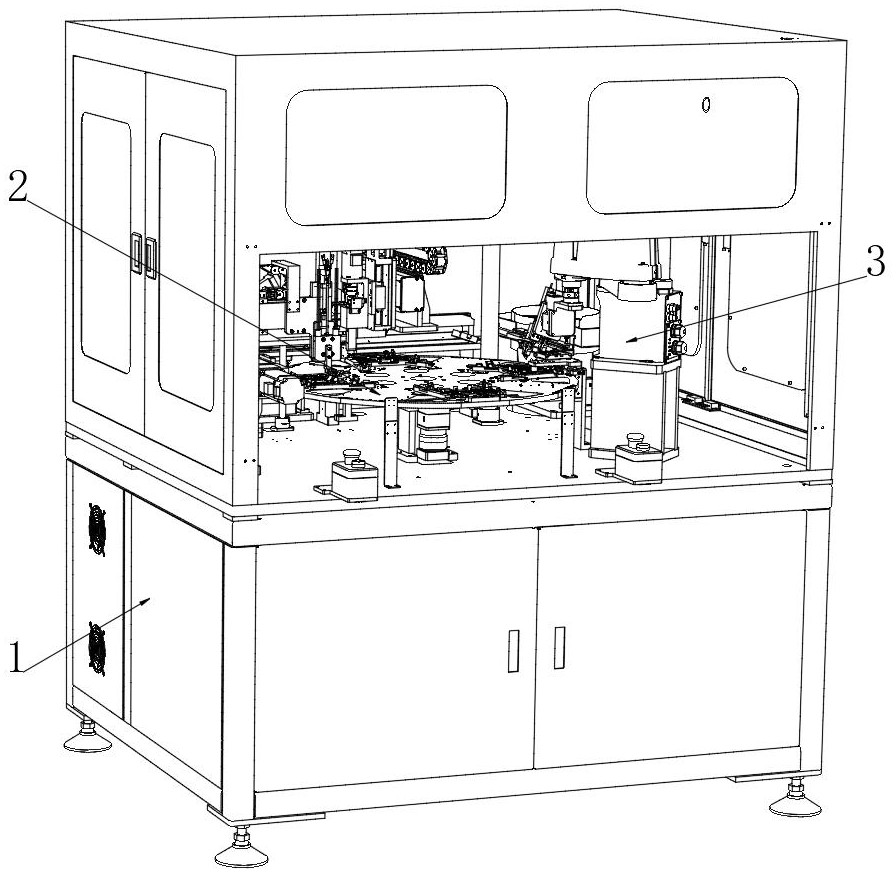

2、为解决上述问题,本发明提供了一种高度集成的汽车摄像头支架自动组装设备,包括带有控制中心的设备本体,设备本体的组装平台上端中部通过电动转盘安装有多工位转盘,多工位转盘上划分有四个呈环形阵列分布的工位,每个工位上均安装有工件载具,待组装的汽车摄像头支架卡接放置在工件载具上,沿着多工位转盘的转动方向,组装平台上依次设置有四周机械手、卡扣振动上料盘、镜片植入模组、镜片振动上料盘以及热压模组,其中一个工位正对设备本体的前端门口处,其余的三个工位分别与四周机械手、镜片植入模组以及热压模组对应,四周机械手的活动端安装有多个卡扣夹具,卡扣振动上料盘的出料端还设置有卡扣直线导轨,卡扣直线导轨下端通过底板与设备本体固定连接,底板上端固定连接有电动气缸,电动气缸的伸长端固定连接有卡扣中转板,卡扣中转板靠近卡扣直线导轨一侧的右端固定连接有挡料板,挡料板与卡扣直线导轨端部相接触,卡扣中转板朝向卡扣直线导轨的一端开凿有多个容置槽,容置槽与卡扣直线导轨的内部滑道匹配;

3、镜片振动上料盘的排料端固定连接有镜片直线导轨,镜片直线导轨前方设置有镜片中转盘,组装平台上端还固定连接有位于镜片直线导轨一侧的支架,支架顶部安装有主高清摄像头,主高清摄像头的拍摄端朝向镜片中转盘,镜片植入模组和热压模组均包括x轴移位模组、安装在x轴移位模组上端的y轴移位模组以及安装在y轴移位模组上的z轴移位模组,镜片植入模组上z轴移位模组下端通过电动转轴安装有镜片夹具,热压模组上z轴移位模组下端固定连接有加热模组,加热模组下端连接有热熔杆;

4、组装平台和多工位转盘之间设置有工位监测单元,工位监测单元包括固定连接在设备本体上端的受光板、固定连接在受光板上端中部的激光发射器以及固定连接在多工位转盘下端的扩差受光半球,扩差受光半球位于正对设备本体前端的工位正下方,且初始位置下扩差受光半球与激光发射器同轴设置,工位监测单元还包括安装在设备本体内顶部的副高清摄像头,副高清摄像头的拍摄端朝向受光板。

5、在上述高度集成的汽车摄像头支架的自动组装设备中,在同一台设备中集成设置多个可旋转的工位以及对应的组装模组,通过转动使多工位转换实现多个零件的自动化组装,相较于现有技术中一个零件一条流水线的组装方式,大幅度降低组装设备占地面积,同时有效减少上下料的次数,有效提高组装效率。

6、作为本申请的进一步改进,多工位转盘每次转动的角度均为90°,卡扣夹具以及镜片夹具的形状均与对应零件轮廓保持一致。

7、作为本申请的进一步改进,受光板的长度大于多工位转盘直径,且受光板长度不低于多工位转盘直径的1.5倍。

8、作为本申请的进一步改进,扩差受光半球为半球结构,且扩差受光半球为不透明的高反射性材料制成。

9、作为本申请的又一种改进,扩差受光半球包括承载板以及通过电动转轴连接在承载板下端的扩差球,承载板与多工位转盘固定连接,扩差球中部开凿有过光孔,承载板中心位置安装有激光接受器,激光接受器位于过光孔内,扩差球远离设备本体前端的外端开凿有变光槽,变光槽与过光孔相通,且变光槽内部通过电动滑轨连接有变光弧片。

10、作为本申请的又一种改进的补充,变光弧片一端延伸至变光槽外,变光弧片另一端与过光孔和变光槽连接处抵触,变光弧片的半径大于扩差球半径,且变光弧片竖直侧长度小于水平侧长度。

11、一种高度集成的汽车摄像头支架自动组装设备,工位监测单元的使用方法包括以下步骤:

12、s1、多工位转盘每转动一次360°时均控制激光发射器自动开启,使激光发射器朝向扩差受光半球发出激光光束并照射在扩差受光半球上;

13、s2、当多工位转盘未出现转动偏移时,激光光束垂直射向扩差受光半球并穿过过光孔落在激光接受器上,此时反射光线与激光光束重合,受光板上无激光光点产生;

14、s3、当存在累积公差后,多工位转盘发生转动偏移,此时扩差受光半球与激光发射器的同轴度被破坏,此时发出的激光光束不与扩差受光半球表面垂直,则激光接受器接收不到激光光线,进而产生反射光线,且反射光线落在受光板上产生明显的激光光点;

15、s4、此时副高清摄像头获取该图像信息并将该信号反馈给控制中心,控制中心根据图像信息控制扩差球朝向受光板上激光点一侧转动90°,使激光落在变光弧片上,而后控制中心控制变光弧片横向来回移动,进而不断改变反射角度,使受光板上的激光光点不断变化,进而提醒正在上料或下料的现场工作人员,便于及时发觉异常进行停机并维护处理。

16、综上,在同一台设备中集成设置多个可旋转的工位以及对应的组装模组,通过转动使多工位转换实现多个零件的自动化组装,相较于现有技术中一个零件一条流水线的组装方式,大幅度降低组装设备占地面积,同时有效减少上下料的次数,有效提高组装效率,另外配合工位监测单元的设置,可有效发觉由于多次转动造成的累积偏差,当出现该情况时,可实现将微小的累积偏差进行放大且动态的显示,进而有效保证较小的累积偏差在产生时能及时被发觉,使工作人员能及时进行相应措施消除该偏差,进一步保证组装效率以及成品质量。

技术特征:

1.一种高度集成的汽车摄像头支架自动组装设备,其特征在于:包括带有控制中心的设备本体(1),所述设备本体(1)的组装平台上端中部通过电动转盘安装有多工位转盘(2),所述多工位转盘(2)上划分有四个呈环形阵列分布的工位,每个所述工位上均安装有工件载具(201),待组装的汽车摄像头支架卡接放置在工件载具(201)上,沿着所述多工位转盘(2)的转动方向,组装平台上依次设置有四周机械手(3)、卡扣振动上料盘(41)、镜片植入模组(5)、镜片振动上料盘(42)以及热压模组(6),其中一个所述工位正对设备本体(1)的前端门口处,其余的三个所述工位分别与四周机械手(3)、镜片植入模组(5)以及热压模组(6)对应,所述四周机械手(3)的活动端安装有多个卡扣夹具(31),所述卡扣振动上料盘(41)的出料端还设置有卡扣直线导轨(402),所述卡扣直线导轨(402)下端通过底板与设备本体(1)固定连接,所述底板上端固定连接有电动气缸(403),所述电动气缸(403)的伸长端固定连接有卡扣中转板(71),所述卡扣中转板(71)靠近卡扣直线导轨(402)一侧的右端固定连接有挡料板(72),所述挡料板(72)与卡扣直线导轨(402)端部相接触,所述卡扣中转板(71)朝向卡扣直线导轨(402)的一端开凿有多个容置槽(701),所述容置槽(701)与卡扣直线导轨(402)的内部滑道匹配;

2.根据权利要求1所述的一种高度集成的汽车摄像头支架自动组装设备,其特征在于:所述多工位转盘(2)每次转动的角度均为90°,所述卡扣夹具(31)以及镜片夹具(501)的形状均与对应零件轮廓保持一致。

3.根据权利要求1所述的一种高度集成的汽车摄像头支架自动组装设备,其特征在于:所述受光板(81)的长度大于多工位转盘(2)直径,且受光板(81)长度不低于多工位转盘(2)直径的1.5倍。

4.根据权利要求1所述的一种高度集成的汽车摄像头支架自动组装设备,其特征在于:所述扩差受光半球(9)为半球结构,且扩差受光半球(9)为不透明的高反射性材料制成。

5.根据权利要求1所述的一种高度集成的汽车摄像头支架自动组装设备,其特征在于:所述扩差受光半球(9)包括承载板(91)以及通过电动转轴连接在承载板(91)下端的扩差球(92),所述承载板(91)与多工位转盘(2)固定连接,所述扩差球(92)中部开凿有过光孔(901),所述承载板(91)中心位置安装有激光接受器(94),所述激光接受器(94)位于过光孔(901)内,所述扩差球(92)远离设备本体(1)前端的外端开凿有变光槽(902),所述变光槽(902)与过光孔(901)相通,且变光槽(902)内部通过电动滑轨连接有变光弧片(93)。

6.根据权利要求5所述的一种高度集成的汽车摄像头支架自动组装设备,其特征在于:所述变光弧片(93)一端延伸至变光槽(902)外,变光弧片(93)另一端与过光孔(901)和变光槽(902)连接处抵触,所述变光弧片(93)的半径大于扩差球(92)半径,且变光弧片(93)竖直侧长度小于水平侧长度。

7.根据权利要求6所述的一种高度集成的汽车摄像头支架自动组装设备,其特征在于:所述工位监测单元的使用方法包括以下步骤:

技术总结

本发明涉及应用于汽车零件组装领域的一种高度集成的汽车摄像头支架自动组装设备,在同一台设备中集成设置多个可旋转的工位以及对应的组装模组,通过转动使多工位转换实现多个零件的自动化组装,相较于现有技术中一个零件一条流水线的组装方式,大幅度降低组装设备占地面积,同时有效减少上下料的次数,有效提高组装效率,另外配合工位监测单元的设置,可有效发觉由于多次转动造成的累积偏差,当出现该情况时,可实现将微小的累积偏差进行放大且动态的显示,进而有效保证较小的累积偏差在产生时能及时被发觉,使工作人员能及时进行相应措施消除该偏差,进一步保证组装效率以及成品质量。

技术研发人员:赵筱湧,张高锋,王保民

受保护的技术使用者:日达智造科技(如皋)有限公司

技术研发日:

技术公布日:2024/11/14

- 还没有人留言评论。精彩留言会获得点赞!