一种强化衬板耐磨性能的焊接处理工艺的制作方法

本发明涉及焊接工艺,尤其涉及一种强化衬板耐磨性能的焊接处理工艺。

背景技术:

1、衬板是一种广泛应用于多个工业领域的保护性构件,主要用于设备内部,以保护设备本体不受磨损、腐蚀或冲击损坏。

2、在热轧和冷轧卷板车间中,为保护生产设备,通常会安装衬板来抵御带钢加工过程中的磨损,然而,衬板与带钢之间的长期互动,包括不断的接触、相对移动,尤其是频繁的撞击和摩擦都会加速衬板接触区域的磨损,这种磨损现象不仅缩短了衬板的服役寿命,迫使衬板频繁更换,还可能对带钢的加工精度和生产线的整体效率产生不利影响。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺点,而提出的一种强化衬板耐磨性能的焊接处理工艺。

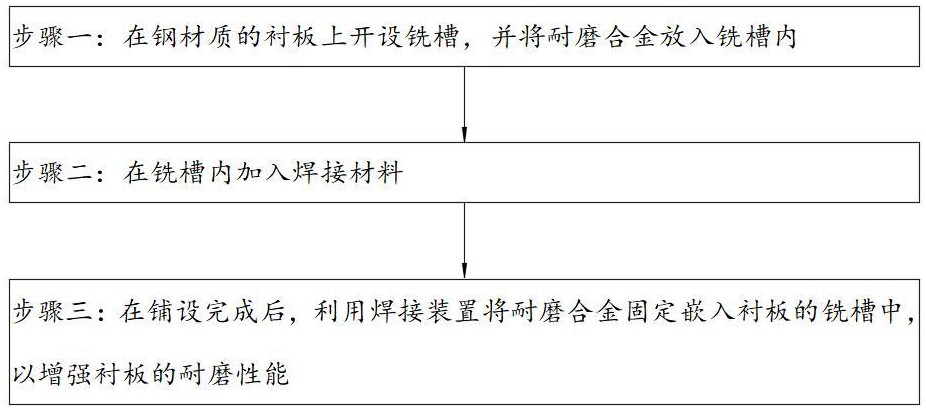

2、为达到以上目的,本发明采用的技术方案为:一种强化衬板耐磨性能的焊接处理工艺,该焊接处理工艺包括以下步骤:

3、步骤一:在钢材质的衬板上开设铣槽,并将耐磨合金放入铣槽内;

4、步骤二:在铣槽内加入焊接材料;

5、步骤三:在铺设完成后,利用焊接装置将耐磨合金固定嵌入衬板的铣槽中,以增强衬板的耐磨性能;

6、其中,上述焊接处理工艺中步骤三中的所述焊接装置包括:

7、底架,所述底架的顶部设置有驱动组件;

8、支撑部,固定安装于所述底架上,用于对衬板进行夹持支撑;

9、焊接部,所述焊接部用于将耐磨合金焊接至衬板上,且所述驱动组件用于驱动所述焊接部移动;

10、顶压部,与所述焊接部连接,用于对耐磨合金进行顶压;

11、定位测试部,耐磨合金在铣槽的内部铺设完成后,所述定位测试部用于对耐磨合金进行定位,并在焊接完成后对焊接结果进行测试,以确认焊接结果是否合格;

12、其中,在焊接完成后,定位测试部对耐磨合金的顶部进行吸附,使得焊接部2在上升的过程中通过定位测试部将耐磨合金向上拉动,通过对耐磨合金施加了一定量的拉力,有利于检验已完成焊接的耐磨合金与衬板之间的结合强度,确保焊接部位的稳固性,通过这一测试步骤,可以有效预防在后续使用过程中因焊接不牢导致的耐磨合金脱落问题,增强了衬板结构的可靠性和使用寿命。

13、优选的,所述定位测试部包括:

14、第一电推杆,与所述焊接部固定连接;

15、滑轨,固定安装于所述第一电推杆的伸缩端;

16、矩形滑块,滑动连接于所述滑轨上;

17、两组定位件,所述定位件包括:

18、第二电推杆,固定连接于所述矩形滑块的顶部;

19、连接板,固定连接于所述第二电推杆的伸缩端;

20、圆筒,滑动连接于所述矩形滑块上;

21、测试杆,竖向滑动连接于所述圆筒的内部;

22、圆盘,固定连接于所述测试杆的端部;

23、若干压力传感器,呈圆周阵列固定安装于所述圆盘远离所述连接板的一侧;

24、第一弹性件,固定安装于所述圆盘与所述圆筒的内部顶面之间;

25、负压组件,设置于所述测试杆远离所述圆盘的一端,用于对所述耐磨合金进行定位。

26、优选的,所述负压组件包括:

27、万向球,转动连接于所述测试杆的端部;

28、吸附盘,固定连接于所述万向球的外壁上;

29、负压泵,固定安装于所述吸附盘上,且所述负压泵通过抽风管与所述吸附盘固定连通。

30、优选的,还包括:

31、密封环套,滑动连接于所述吸附盘的外壁上;

32、第二弹性件,所述第二弹性件的固定部与所述密封换套固定连接,所述第二弹性件的伸缩端与所述密封环套固定连接。

33、优选的,还包括:

34、第三弹性件,固定安装于所述矩形滑块的底部;

35、推板,固定连接于所述第三弹性件的伸缩端,且所述推板上开设有倾斜面;

36、其中,在初始状态时,所述推板在所述第三弹性件的作用下维持所述吸附盘为倾斜状态。

37、优选的,还包括:

38、多组监测装置,用于获取颗粒物参数。

39、优选的,还包括:

40、a1:获取来自多组监测装置的颗粒物参数,所述颗粒物参数为粉尘逸出的浓度;

41、a2:在获取到多组颗粒物参数后,按照颗粒物参数按照从小到大进行排列;

42、a3:基于颗粒物参数的大小依次生成控制信息,在所述控制信息的控制下,使得焊接部在下一次的焊接中先移动至颗粒物参数最高的位置为起点,并按照颗粒物参数浓度的大小顺序进行焊接,使得焊接部所处的焊接范围内需要用到的电流依次减小。

43、优选的,步骤a1包括:

44、将两个相邻的耐磨合金之间需要焊接的缝隙范围等距离分为多段焊接范围,每段焊接范围之间均设置有监测装置;

45、在焊接部对缝隙进行焊接时,通过监测装置对从缝隙中的粉尘逸出量进行监测。

46、优选的,步骤a3包括:

47、预先设定一个阈值;

48、将得到颗粒物参数与阈值进行对比;

49、若大于阈值,通过发送控制信号来减少当前正在进行焊接操作的区域中所使用的电流值,以减少颗粒物的逸出;

50、若小于等于阈值,则不做调整。

51、优选的,还包括:

52、记录每个焊接范围内减小的电流值;

53、将每个焊接范围减小的电流值与对应焊接范围的颗粒物参数进行绑定,得到绑定数值;

54、在焊接下一个缝隙时,通过获取相同范围内的颗粒物参数后自动调整电流值减小至绑定数值。

55、与现有技术相比,本发明具有以下有益效果:

56、1.本发明通过定位测试部的设置,通过定位测试部与顶压部先对需要进行焊接的两个耐磨合金的顶部施加压力,以完成对耐磨合金定位,并在焊接完成后,通过定位测试部对耐磨合金施加了一定量的拉力,有利于检验已完成焊接的耐磨合金与衬板之间的结合强度,确保焊接部位的稳固性,通过这一测试步骤,可以有效预防在后续使用过程中因焊接不牢导致的耐磨合金脱落问题,增强了衬板结构的可靠性和使用寿命。

57、2.本发明通过密封环套的设置,有助于密封环套紧密贴合在吸附盘与耐磨合金的结合部位,有效地形成密封,有利于防止因为吸附盘与耐磨合金连接处因为不平出现密封不足导致漏气的情况发生,有助于确保内外气压差的稳定,维持吸附盘的吸附能力。

58、3.本发明通过推板的设置,使得吸附盘倾斜至指定角度,一方面流动的气流能够迅速带走焊缝处的热量,加速焊缝的冷却和凝固过程,有助于形成更加坚固和平整的焊接接头,另一方面,吸附盘在气流的作用下,能够捕捉并收集焊接过程中飞溅出的焊粉和其他杂质,保持焊接区域的清洁,减少后续的清理工作,同时也降低了飞溅物对操作人员和设备的潜在损害。

技术特征:

1.一种强化衬板耐磨性能的焊接处理工艺,其特征在于,该焊接处理工艺包括以下步骤:

2.根据权利要求1所述的一种强化衬板耐磨性能的焊接处理工艺,其特征在于,所述定位测试部包括:

3.根据权利要求2所述的一种强化衬板耐磨性能的焊接处理工艺,其特征在于,所述负压组件包括:

4.根据权利要求3所述的一种强化衬板耐磨性能的焊接处理工艺,其特征在于,还包括:

5.根据权利要求3所述的一种强化衬板耐磨性能的焊接处理工艺,其特征在于,还包括:

6.根据权利要求2所述的一种强化衬板耐磨性能的焊接处理工艺,其特征在于,还包括:

7.根据权利要求6所述的一种强化衬板耐磨性能的焊接处理工艺,其特征在于,还包括:

8.根据权利要求7所述的一种强化衬板耐磨性能的焊接处理工艺,其特征在于,步骤a1包括:

9.根据权利要求8所述的一种强化衬板耐磨性能的焊接处理工艺,其特征在于,步骤a3包括:

10.根据权利要求9所述的一种强化衬板耐磨性能的焊接处理工艺,其特征在于,还包括:

技术总结

本发明涉及焊接工艺技术领域,尤其是一种强化衬板耐磨性能的焊接处理工艺,底架,所述底架的顶部设置有驱动组件;支撑部,固定安装于所述底架上,用于对衬板进行夹持支撑;焊接部,所述焊接部用于将耐磨合金焊接至衬板上,且所述驱动组件用于驱动所述焊接部移动,本发明通过定位测试部对耐磨合金施加了一定量的拉力,有利于检验已完成焊接的耐磨合金与衬板之间的结合强度,确保焊接部位的稳固性,通过这一测试步骤,可以有效预防在后续使用过程中因焊接不牢导致的耐磨合金脱落问题,增强了衬板结构的可靠性和使用寿命。

技术研发人员:武经纬,宗忠亮

受保护的技术使用者:南京天保昌冶金机械配件有限公司

技术研发日:

技术公布日:2024/12/17

- 还没有人留言评论。精彩留言会获得点赞!