LED模组全自动装配机的制作方法

本发明属于led模组,特别是涉及led模组全自动装配机。

背景技术:

1、随着各类互联网及各种新媒体的发展,现有的户外led广告显示设备由于高耗能的用电量及其它设计缺陷,出现了越来越多的黑屏乱像。另外,户外三面翻广告设备因其单一的表现形式只能交替切换3副喷绘广告画面,虽然低碳节能,但因为在大数据时代背景下,不能发布多媒体信息也逐渐被淘汰。

2、根据公示的一种三面翻led显示屏模组装配结构(公开号:cn 207818108 u):包括作为主体的显示屏型材,显示屏型材截面近似为三棱型柱体,三个平面分别称为异形面和型材斜面;显示屏型材的异形面沿纵向两侧最外边为直角凹槽形状的限位台阶,紧邻每边限位台阶靠里沿纵向设置有一排卡扣,两排卡扣与底壳内凹面两侧的挂钩配合连接;每侧挂钩的外侧分别设置有一个限位块,限位块的外侧面称为底壳斜面,底壳与显示屏型材卡合连接后,该两个限位块分别卡在卡扣外侧的限位台阶中。

3、上述申请中,通过显示屏型材与三棱型柱体组件的相互配合,使得pcb板在三棱型柱体中进行翻板时,难以解决对其进行自动上料的功能,导致pcb板需人工放料,因此我们提出了led模组全自动装配机。

技术实现思路

1、本发明的目的在于提供led模组全自动装配机,通过柔性取料机构的动力盘、调节轴和智能取料伺服夹等组件之间的相互配合,当需要对led模组进行装配时,工作人员将led灯珠放置在存料箱内的放料槽内部,接着通过控制面板给动力盘输出动力信号使得智能取料伺服夹转动至放料槽内部led灯珠的正上方,对led灯珠进行夹持,最后通过d激光轮廓仪将led灯珠准确放置到pcb板上,这样设计达到了对lde灯珠进行自动取料的效果,能够大幅提高生产效率,解决了现有的问题。

2、为解决上述技术问题,本发明是通过以下技术方案实现的:

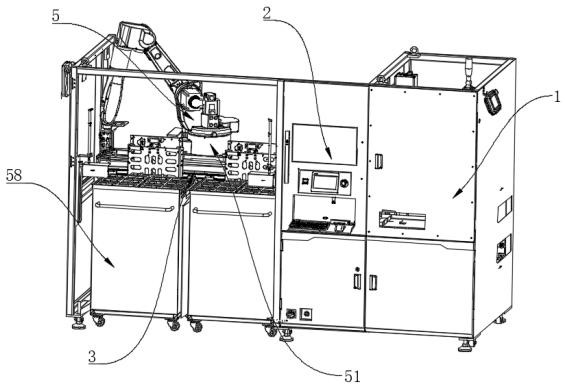

3、本发明为led模组全自动装配机,包括机架,所述机架的侧面设计有控制面板,所述机架的内部设置有pcb输送轨道,所述机架的内部设置有ic面检测机构,所述机架的内部设置有柔性取料机构;

4、所述柔性取料机构包括动力盘,所述动力盘的底部设置在机架的内部,所述动力盘的顶部转动连接有移动盘,所述移动盘的侧面转动连接有调节轴,所述调节轴的圆周面固定连接有第一调节臂,所述第一调节臂远离调节轴圆周面的一端转动连接有第二调节臂,所述第二调节臂的底部转动连接有旋转轴,所述旋转轴的底部设置有智能取料伺服夹。

5、进一步地,所述机架的内部滑动连接有存料箱,所述存料箱的内部开设有放料槽,所述机架的内部滑动连接有存料箱的作用是放置led灯珠,所述存料箱的内部开设有放料槽的作用是对led灯珠进行分隔,方便取料。

6、进一步地,所述动力盘的圆周面设置有3d激光轮廓仪,所述动力盘的圆周面设置有3d激光轮廓仪的作用是将led灯珠准确放置到pcb板上。

7、进一步地,所述存料箱的数量设置为两个,且沿机架的侧面线性阵列,所述存料箱的数量设置为两个,且沿机架的侧面线性阵列的作用是通过两个存料箱放置多个led灯珠,减少添料的时间,提高工作效率。

8、进一步地,所述机架的内部设置有pcb翻板动力机构,所述pcb翻板动力机构包括安装板,所述安装板的侧面固定连接在机架的内壁,所述安装板的侧面转动连接有动力轴,所述动力轴的圆周面固定连接有主动同步齿轮,所述安装板的侧面贯穿有连接轴,且与连接轴的圆周面转动连接,所述连接轴的圆周面固定连接有从动同步齿轮,所述主动同步齿轮的圆周面传动连接有同步带,所述同步带远离主动同步齿轮圆周面的一端与从动同步齿轮的圆周面传动连接,所述连接轴的圆周面固定连接有连接杆,所述连接杆的一端固定连接有推动板,所述安装板的顶部设置有支撑板,所述机架的内部设置有pcb翻板动力机构的作用是对运输至支撑板上的pcb板进行翻动。

9、进一步地,所述支撑板的侧面固定连接有挡板,所述机架的内部固定连接有移栽定位托盘,所述支撑板的侧面固定连接有挡板的作用是通过挡板防止pcb板在翻动的过程中掉落,所述机架的内部固定连接有移栽定位托盘的作用是支撑翻动后的pcb板。

10、进一步地,所述支撑板的底部位于推动板的位移轨迹上,所述支撑板的底部位于推动板的位移轨迹上的作用是确保推动板在转动的过程中能够推动支撑板。

11、本发明具有以下有益效果:

12、本发明通过柔性取料机构的动力盘、调节轴和智能取料伺服夹等组件之间的相互配合,当需要对led模组进行装配时,工作人员将led灯珠放置在存料箱内的放料槽内部,接着通过控制面板给动力盘输出动力信号使得智能取料伺服夹转动至放料槽内部led灯珠的正上方,对led灯珠进行夹持,最后通过d激光轮廓仪将led灯珠准确放置到pcb板上,这样设计达到了对lde灯珠进行自动取料的效果,能够大幅提高生产效率。

13、本发明通过pcb翻板动力机构的动力轴、同步带和移栽定位托盘等组件之间的相互配合,当贴装完成后的pcb板,通过pcb输送轨道输送至支撑板上,此时工作人员通过控制面板对动力轴输送控制信号使推动板顺时针转动的过程中对支撑板进行推动,使得支撑板带动pcb板进行翻动至移栽定位托盘顶部,这样设计达到了对pcb板进行自动翻板的效果,减少了人工翻板的劳动力,提高了工作效率。

14、当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

技术特征:

1.led模组全自动装配机,其特征在于,包括机架(1),所述机架(1)的侧面设计有控制面板(2),所述机架(1)的内部设置有pcb输送轨道(3),所述机架(1)的内部设置有ic面检测机构(4),所述机架(1)的内部设置有柔性取料机构(5);

2.根据权利要求1所述的led模组全自动装配机,其特征在于,所述机架(1)的内部滑动连接有存料箱(58),所述存料箱(58)的内部开设有放料槽(59)。

3.根据权利要求1所述的led模组全自动装配机,其特征在于,所述动力盘(51)的圆周面设置有3d激光轮廓仪(510)。

4.根据权利要求1所述的led模组全自动装配机,其特征在于,所述存料箱(58)的数量设置为两个,且沿机架(1)的侧面线性阵列。

5.根据权利要求1所述的led模组全自动装配机,其特征在于,所述机架(1)的内部设置有pcb翻板动力机构(6),所述pcb翻板动力机构(6)包括安装板(61),所述安装板(61)的侧面固定连接在机架(1)的内壁,所述安装板(61)的侧面转动连接有动力轴(62),所述动力轴(62)的圆周面固定连接有主动同步齿轮(63),所述安装板(61)的侧面贯穿有连接轴(64),且与连接轴(64)的圆周面转动连接,所述连接轴(64)的圆周面固定连接有从动同步齿轮(65),所述主动同步齿轮(63)的圆周面传动连接有同步带(66),所述同步带(66)远离主动同步齿轮(63)圆周面的一端与从动同步齿轮(65)的圆周面传动连接,所述连接轴(64)的圆周面固定连接有连接杆(67),所述连接杆(67)的一端固定连接有推动板(68),所述安装板(61)的顶部设置有支撑板(69)。

6.根据权利要求5所述的led模组全自动装配机,其特征在于,所述支撑板(69)的侧面固定连接有挡板(610),所述机架(1)的内部固定连接有移栽定位托盘(611)。

7.根据权利要求5所述的led模组全自动装配机,其特征在于,所述支撑板(69)的底部位于推动板(68)的位移轨迹上。

技术总结

本发明公开了LED模组全自动装配机,涉及LED模组技术领域。本发明包括机架,所述机架的侧面设计有控制面板,所述机架的内部设置有PCB输送轨道,所述机架的内部设置有IC面检测机构,所述机架的内部设置有柔性取料机构。本发明通过柔性取料机构的动力盘、调节轴和智能取料伺服夹等组件之间的相互配合,当需要对LED模组进行装配时,工作人员将LED灯珠放置在存料箱内的放料槽内部,接着通过控制面板给动力盘输出动力信号使得智能取料伺服夹转动至放料槽内部LED灯珠的正上方,对LED灯珠进行夹持,最后通过D激光轮廓仪将LED灯珠准确放置到PCB板上,这样设计达到了对LDE灯珠进行自动取料的效果,能够大幅提高生产效率。

技术研发人员:连善良,吴明晓

受保护的技术使用者:厦门迈斯维自动化设备有限公司

技术研发日:

技术公布日:2024/12/19

- 还没有人留言评论。精彩留言会获得点赞!