径向褶皱安全滤网成型模具和径向褶皱安全滤网成型方法与流程

本发明涉及模具加工,具体而言,涉及一种径向褶皱安全滤网成型模具和径向褶皱安全滤网成型方法。

背景技术:

1、径向褶皱安全滤网是航空液压系统各类阀类零件中重要的零部件之一,零件尺寸较小,结构复杂,成型困难,进口成本高且周期较长。目前国内企业自主研发的成型模具主要是冲压式的,但由于零件尺寸较小、厚度较薄,直接进行冲压成型,会导致滤网片拉伸严重,从而破坏滤网微孔形状和尺寸,严重影响安全滤网的使用性能。

技术实现思路

1、本发明的目的在于提供一种径向褶皱安全滤网成型模具和径向褶皱安全滤网成型方法,其能够减小对滤网微孔形状和尺寸的破坏,成型质量高,滤网使用性能好。

2、本发明的实施例是这样实现的:

3、第一方面,本发明提供一种径向褶皱安全滤网成型模具,包括:

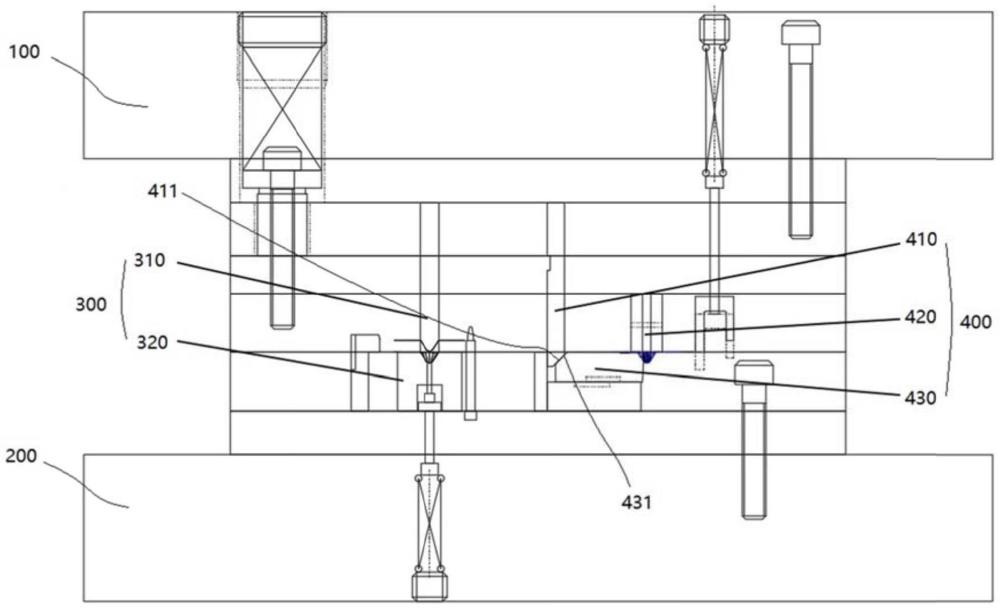

4、上模机构、下模机构、第一成型机构和第二成型机构;所述上模机构与所述下模机构可滑动地配合;所述第一成型机构和第二成型机构均安装于所述上模机构和下模机构之间,所述第一成型机构和第二成型机构间隔排布;所述第一成型机构用于成型安全滤网本体的头部形状和在其周向上间隔排布的多个径向褶皱的初步形状;所述第二成型机构用于成型经过所述第一成型机构加工的安全滤网本体,以使所述径向褶皱满足尺寸要求。

5、在可选的实施方式中,所述第一成型机构包括第一凸模和第一凹模,所述第一凸模和第一凹模二者中的一个安装于所述上模机构,二者中的另一个安装于所述下模机构,所述第一凹模用于定位安全滤网本体的加工坯料,所述第一凸模用于与第一凹模插接配合以通过冲压方式成型安全滤网本体的头部形状和多个径向褶皱的初步形状。

6、基于上述方案,第一成型机构的结构简单,通过第一凸模和第一凹模配合,能够在加工坯料上一次成型出与径向褶皱匹配的多个凹部,利于后续利用第二成型机构进行挤压成型。由于多个凹部一次成型,不易存在多次定位导致的加工误差,成型质量高;同时,节省了多次反复冲压定位、开合模的步骤,提高了加工效率。

7、在可选的实施方式中,所述第一凸模设置有锥形冲压头,所述锥形冲压头的外周面上设置有在所述锥形冲压头的周向上间隔排布的多个成型凸部;所述第一凹模设置有锥形冲压槽,所述锥形冲压槽的槽周壁上设置有在所述锥形冲压槽的周向上间隔排布的多个成型凹部;多个所述成型凸部与多个成型凹部分别一一对应配合。

8、基于上述方案,多个成型凸部与多个成型凹部配合,实现加工坯料的一次冲压成型,加工质量高,加工效率高。

9、在可选的实施方式中,每个所述成型凸部的靠近所述锥形冲压头的头端的一端与所述头端具有间距;每个所述成型凹部的靠近锥形冲压槽的槽底的一侧与所述槽底具有间距。

10、基于上述方案,在第一凸模和第一凹模的配合下,加工坯料成型为锥形壳形状,加工坯料的底部尺寸小,形变能力小,第一凸模和第一凹模不会在加工坯料的底部位置进行冲压动作,减小施加在加工坯料的底部的外力,降低加工坯料底部被破坏的概率,提高产品的良品率。

11、在可选的实施方式中,所述第二成型机构包括驱动单元、第二凸模和第二凹模,所述驱动单元和第二凹模均安装于上模机构和下模机构二者中的一个上,所述第二凸模安装于上模机构和下模机构二者中的另一个上;所述第二凸模用于与第二凹模挤压配合;所述驱动单元用于带动第二凹模沿第二凸模的径向靠近第二凸模,以通过挤压的方式成型满足尺寸要求的径向褶皱。

12、基于上述方案,当将第一成型机构加工后的坯料放置于与第二凹模对应的上模机构或下模机构上时,坯料被定位,然后上模机构和下模机构合模,同时,驱动单元推动第二凹模靠近第二凸模,利用第二凸模和第二凹模配合,对坯料上的凹部位置进行进一步挤压成型,最终成型得到的径向褶皱的尺寸满足设定需求。成型过程中,第二凸模和第二凹模配合起到定位坯料的作用,提高成型质量。

13、在可选的实施方式中,所述第二凹模的数量为多个,多个所述第二凹模围绕第二凸模间隔排布,多个所述第二凹模分别与多个径向褶皱一一对应配合,每个所述第二凹模均与第二凸模配合以成型一个径向褶皱。

14、基于上述方案,每个径向褶皱通过对应的第二凹模成型,每个第二凹部的形状可以根据需求调节,满足不同的加工场景,使用范围广,成型质量高。并且,多个第二凹模均向中间靠近第二凸部,每个第二凹模驱使中间坯料产生位移的分力均被抵消,中间坯料朝向中间均匀形变,不易移位,成型质量高。

15、在可选的实施方式中,所述驱动单元包括推杆,所述推杆沿预设方向与所述第二凹模可滑动的配合,且所述推杆能够带动所述第二凹模在所述第二凸模的径向上靠近第二凸模,所述预设方向与所述径向具有夹角,且所述预设方向与所述上模机构和下模机构的滑动方向一致。

16、基于上述方案,推杆随着上模机构和下模机构的合模的进行,施加推力于第二凹模,控制简单,节省能耗。

17、在可选的实施方式中,所述推杆上设置有第一斜面,所述第二凹模上设置有第二斜面,所述第一斜面与所述第二斜面接触。

18、基于上述方案,通过第一斜面和第二斜面配合实现力的传递,结构简单,传力稳定可靠。

19、第二方面,本发明提供一种径向褶皱安全滤网成型方法,适用于前述实施方式中任一项所述的径向褶皱安全滤网成型模具,该方法包括如下步骤:

20、步骤s100、先利用所述第一成型机构将加工坯料成型出具有安全滤网本体的头部形状和在其周向上间隔排布的多个径向褶皱的初步形状的中间坯料;

21、步骤s200、然后利用所述第二成型机构成型所述中间坯料,以使所述中间坯料上的所述径向褶皱满足尺寸要求,从而获得中间产品。

22、在可选的实施方式中,在所述步骤s200之后,打磨所述中间产品的顶面和底面,以使所述中间产品的高度满足设定需求。

23、基于上述方案,安全滤网本体的成型质量高,使用性能高。

24、本发明实施例的有益效果是:

25、综上所述,本实施例提供的径向褶皱安全滤网成型模具,采用第一成型机构和第二成型机构配合,对坯料采取分步骤加工,相比一次加工成型的难度低,且先通过第一成型机构采用冲压的方式进行预成型,在坯料上成型出与安全滤网本体的径向褶皱相似的凹形部,凹形部的尺寸与径向褶皱尺寸差距大,还未达到径向褶皱所需尺寸,因此,凹形部的形变小,冲压过程中施加于凹形部的外力小,不易造成撕裂或断裂的情况,不易破坏滤网结构。而后,再利用第二成型机构对中间坯料进行进一步挤压成型,使得中间坯料从外侧向内侧产生形变,不易破坏滤网本身结构,由于凹形部已经产生了部分形变,挤压过程中,凹形部成型为径向褶皱的形变小,成型更加简单,并且,中间坯料为锥形壳状,利用第二成型机构挤压成型过程中,中间坯料的四周向中部产生形变,成型质量更高。

技术特征:

1.一种径向褶皱安全滤网成型模具,其特征在于,包括:

2.根据权利要求1所述的径向褶皱安全滤网成型模具,其特征在于:

3.根据权利要求2所述的径向褶皱安全滤网成型模具,其特征在于:

4.根据权利要求3所述的径向褶皱安全滤网成型模具,其特征在于:

5.根据权利要求1所述的径向褶皱安全滤网成型模具,其特征在于:

6.根据权利要求5所述的径向褶皱安全滤网成型模具,其特征在于:

7.根据权利要求5所述的径向褶皱安全滤网成型模具,其特征在于:

8.根据权利要求7所述的径向褶皱安全滤网成型模具,其特征在于:

9.一种径向褶皱安全滤网成型方法,其特征在于,适用于权利要求1-8中任一项所述的径向褶皱安全滤网成型模具,该方法包括如下步骤:

10.根据权利要求9所述的径向褶皱安全滤网成型方法,其特征在于:

技术总结

本申请提供一种径向褶皱安全滤网成型模具和径向褶皱安全滤网成型方法,涉及模具加工技术领域。成型模具包括上模机构、下模机构、第一成型机构和第二成型机构;上模机构与下模机构可滑动地配合;第一成型机构和第二成型机构均安装于上模机构和下模机构之间,第一成型机构和第二成型机构间隔排布;第一成型机构用于成型安全滤网本体的头部形状和在其周向上间隔排布的多个径向褶皱的初步形状;第二成型机构用于成型经过第一成型机构加工的安全滤网本体,以使径向褶皱满足尺寸要求。该模具加工滤网时滤网的成型质量高,且不易被破坏,良品率高。

技术研发人员:徐翔,吴贞号,王晓翔,杨文杰,瓮刚

受保护的技术使用者:上海岳乾激光科技有限公司

技术研发日:

技术公布日:2024/12/30

- 还没有人留言评论。精彩留言会获得点赞!