一种船舶球鼻艏的焊接方法与流程

本发明属于船舶焊接,特别涉及一种船舶球鼻艏的焊接方法。

背景技术:

1、在船舶建造过程中,为船舶在水面高速航行减少兴波阻力,在船舶最首部位置设计成一个凸出来巨大长圆球型的球鼻艏,它不但提高航速,而且可以对船体起到很好的平衡作用,更重要的是它作为“声呐导流罩”的角色。球鼻艏分段(f001$f002)是连接艏尖舱的密闭接头,材料是低合金钢高强度钢,其外板装焊方法如下:

2、a)装配开内y型坡口,钝边2-3mm、不留间隙,在外板侧点焊固定。

3、b)在球鼻艏内部采用co2半自动焊进行电焊作业(4道焊)。

4、c)在球鼻艏外侧使用碳弧气刨清根并开u形坡口。

5、d)在球鼻艏外侧u形坡口采用co2半自动焊进行电焊作业(2道焊)。

6、球鼻艏装配结束后,构成与船体艏尖舱结构相连通,内部空间密闭空间,作业人员通过艏尖舱进入到在球鼻艏内部施工。球鼻艏安装后需在内部间密闭空间电焊作业及外侧进行手工碳弧气刨清根开坡口。球鼻艏内侧空间密闭且有船体结构,内侧电焊工作量占比大、作业难度相对较高,作业过程中短时间内会产生大量烟尘,环境恶劣。现有技术存在以下问题:

7、1、作业难度大

8、施工人员在球鼻艏内侧密闭空间且有船体结构的障碍焊接,并且平焊、爬坡焊、立焊、斜仰焊等全位置焊接的高技术工作量大,焊接作业难度。

9、2、作业环境差

10、球鼻艏内侧对接缝需进行4道的多道焊作业,大量焊接烟尘在空气不对流的球鼻艏空间内大量产生内部回旋,工人施工作业环境恶劣。

11、3、作业质量差

12、全位置焊接作业难度大及作业环境恶劣,使得焊接质量无法达到理想预期,焊后经ut、mt探伤,球鼻艏一次合格率平均仅达86%,后期返修量大。

13、4、作业效率低

14、完成球鼻艏装焊需要8天作业周期,周期长、效率低。

技术实现思路

1、本发明的目的在于提供一种难度低且效率高的船舶球鼻艏的焊接方法。

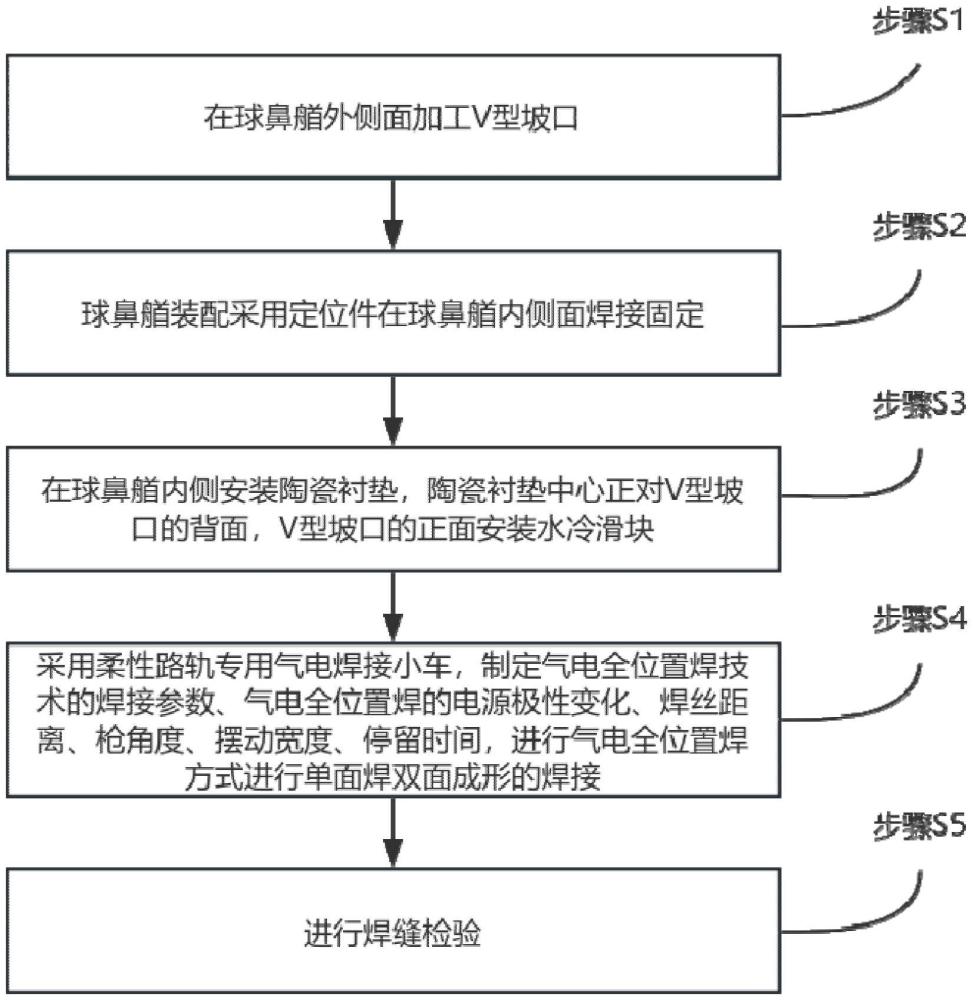

2、本发明提供一种船舶球鼻艏的焊接方法,方法包括:

3、步骤s1:在球鼻艏外侧面加工v型坡口;

4、步骤s2:球鼻艏装配采用定位件在球鼻艏内侧面焊接固定;

5、步骤s3:在球鼻艏内侧安装陶瓷衬垫,陶瓷衬垫中心正对v型坡口的背面,v型坡口的正面安装水冷滑块;

6、步骤s4:采用柔性路轨专用气电焊接小车,制定气电全位置焊技术的焊接参数、气电全位置焊的电源极性变化、焊丝距离、枪角度、摆动宽度、停留时间,进行气电全位置焊方式进行单面焊双面成形的焊接;

7、步骤s5:进行焊缝检验。

8、可选地,在步骤s1中,v型坡口的坡口角度为25°-30°之间,装配组对间隙8mm-12mm,钝边0mm。

9、可选地,在步骤s2中,定位件包括π型卡码板;

10、球鼻艏装配采用定位件在球鼻艏内侧面焊接固定包括:根据设计加工的v型坡口,在v型坡口接缝背面安装π型卡码板采用焊接固定,焊缝坡口每空档长250mm-300mm装一个π型卡码板。

11、可选地,在步骤s4中焊接的方法包括:

12、利用气电立焊焊接辅助小车夹住焊枪,沿焊缝旁固定的齿轮柔性轨道,由球鼻艏分两半球的下端向上进行气渣保护的气电全位置焊接;焊接时在v型坡口接缝背面粘贴纤维陶质衬垫、在坡口的正面用u形凹槽水冷滑块托住熔池强制成形。

13、可选地,在步骤s3中,安装陶瓷衬垫包括:

14、安装陶瓷衬垫时陶瓷衬垫与球鼻艏内侧的坡口钢板紧贴,陶瓷衬垫之间推紧无间隙,陶瓷衬垫凹槽面端紧贴球鼻艏坡口钢板背面并对中,陶瓷衬垫用铁楔方式打压紧π型卡码板孔加以固定。

15、可选地,水冷滑块安装在焊接小车的滑块压紧机构上,调节滑块压紧机构使水冷滑块与球鼻艏外侧正面v坡口钢板边缘紧贴,并随着焊接小车左右移动,调节滑块压紧力,水冷滑块紧贴坡口表面移动,使焊接过程水冷滑块托住熔池强迫气电全位置焊焊缝成形。

16、可选地,在步骤s4中,焊接顺序包括:从球鼻艏的剖面形状把球鼻艏分成时钟面1点至12点位置并以6点与12点位置分开两半球,气电全位置焊的焊接以两半球的下端向上的方向进行气渣保护的气电全位置焊接的顺序,焊接一边半球形后再焊接另一边半球形的下端向上的方向焊接,根据不同位置调整相关参数。

17、可选地,在步骤s4中:

18、球鼻艏的剖面形状把球鼻艏分成时钟面1点至12点位置,其焊接时为保证气电全位置焊的焊接仰位置及斜仰位置焊缝背面成形,电源采用直流正接法,其他位置采用直流反接法焊接。

19、可选地,在步骤s4中:

20、气电全位置焊焊丝伸出长度为30mm~35mm。

21、可选地,球鼻艏气电全位置焊焊接完毕后,进行焊接检验、检查和性能测定,具体如下:

22、目视焊缝正反面成形良好,没有发现焊接缺陷,外观检验合格,并焊后24小时后进行焊缝100%ut+rt+mt无损探伤,结果合格;

23、试板焊接接头力学性能情况:拉伸与弯曲试验,采用气电全位置焊法焊接接头平均抗拉强度为523mpa,焊接接头强度满足母材强度匹配的最小抗拉强度490mpa要求;对焊接接头进行冲击试验。

24、本发明所带来的有益效果如下:

25、从上述方案可以看出,本发明实施例提供一种船舶球鼻艏焊接方法,比较现有技术,此新方法创造存在如下优点:

26、1.降低作业难度

27、通过方法创新,使施工人员在球鼻艏内侧密闭空间的焊接工作量大大减少,同时机械化、自动化焊接作业,降低了焊工技能要求和降低了焊接作业难度。

28、2.改善作业环境

29、通过方法优化避免了球鼻艏内侧密闭空间手工co2焊焊接多层多道焊,减少了大量烟尘在球鼻艏密闭空间内大量产生,改善了工人施工作业环境。

30、3.提升作业质量

31、通过方法优化,实现球鼻艏曲面分段外板机械化、自动化单面焊双面成形的气电全位置焊接方法,焊接难度的降低及作业环境的改善,使得焊接质量得到提高,焊后经ut、rt、mt探伤,球鼻艏一次合格率平均达100%,较原方法一次探伤合格率86.8%提高13.2%。

32、4.提高作业效率

33、原方法球鼻艏装焊需要8天作业周期,现方法焊接只需要1天,作业周期减少4天,使得效率大幅提高。

技术特征:

1.一种船舶球鼻艏的焊接方法,其特征在于,所述方法包括:

2.根据权利要求1所述的船舶球鼻艏的焊接方法,其特征在于,在所述步骤s1中,所述v型坡口的坡口角度为25°-30°之间,装配组对间隙8mm-12mm,钝边0mm。

3.根据权利要求1所述的船舶球鼻艏的焊接方法,其特征在于:

4.根据权利要求3所述的船舶球鼻艏的焊接方法,其特征在于,在所述步骤s4中焊接的方法包括:

5.根据权利要求1至4中任一项所述的船舶球鼻艏的焊接方法,其特征在于,在所述步骤s3中,所述安装陶瓷衬垫包括:

6.根据权利要求5所述的船舶球鼻艏的焊接方法,其特征在于:

7.根据权利要求6所述的船舶球鼻艏的焊接方法,其特征在于,在所述步骤s4中,焊接顺序包括:从球鼻艏的剖面形状把球鼻艏分成时钟面1点至12点位置并以6点与12点位置分开两半球,气电全位置焊的焊接以两半球的下端向上的方向进行气渣保护的气电全位置焊接的顺序,焊接一边半球形后再焊接另一边半球形的下端向上的方向焊接,根据不同位置调整相关参数。

8.根据权利要求7所述的船舶球鼻艏的焊接方法,其特征在于,在所述步骤s4中:

9.根据权利要求8所述的船舶球鼻艏的焊接方法,其特征在于,在所述步骤s4中:

10.根据权利要求1至4中任一项所述的船舶球鼻艏的焊接方法,其特征在于:

技术总结

本发明提供一种船舶球鼻艏的焊接方法,包括:在球鼻艏外侧面加工V型坡口;球鼻艏装配采用定位件在球鼻艏内侧面焊接固定;在球鼻艏内侧安装陶瓷衬垫,陶瓷衬垫中心正对V型坡口的背面,V型坡口的正面安装水冷滑块;采用柔性路轨专用气电焊接小车,制定气电全位置焊技术的焊接参数、气电全位置焊的电源极性变化、焊丝距离、枪角度、摆动宽度、停留时间,进行气电全位置焊方式进行单面焊双面成形的焊接;进行焊缝检验。本发明改进装配坡口形式,由内Y型改进为外侧V型坡口;使用单面焊双面一次成形气电全位置焊技术,降低作业难度,改善作业环境,提升作业质量,提高作业效率。

技术研发人员:陈庆城,黄旭攀,朱永安,郑银清,张八虎,杨利

受保护的技术使用者:广船国际有限公司

技术研发日:

技术公布日:2025/2/10

- 还没有人留言评论。精彩留言会获得点赞!