铝合金复杂薄壁构件超低温-温热复合成形方法

本发明涉及的是一种铝合金成形领域的技术,具体是一种铝合金复杂薄壁构件超低温-温热复合成形方法。

背景技术:

1、现有薄壁构件成形技术包括室温成形、温/热成形和超低温成形。高强铝合金室温塑性差,室温成形过程中容易产生开裂缺陷。通过温成形或热成形可以一定程度上提高高强铝合金的成形极限。随着温度的提高,高强铝合金变形过程中易发生动态回复、动态再结晶等微观组织演变,使其热软化效应增强,促使材料延伸率提高。然而,高强铝合金复杂薄壁构件温成形或热成形过程中局部减薄严重,导致最终零件壁厚均匀性差、结构刚度难以满足要求。近年来,研究发现高强铝合金在超低温(≤-150℃)下动态回复、动态再结晶等被抑制,位错多系滑移被促进,在宏观上表现出延伸率和硬化能力同时提高的双增效应,可以成形出壁厚均匀性较好的零件。然而,超低温下高强铝合金强度提高,材料变形抗力增强,导致零件回弹增大、存在尺寸精度问题;此外,超低温下过度的晶内位错塞积同样会造成高强铝合金发生断裂。因此,在超低温下,高强铝合金成形性的提升也是存在一定极限的。特别是,在超低温下成形局部形状极其复杂结构(如小圆角特征),仍然会面临开裂严重问题。

技术实现思路

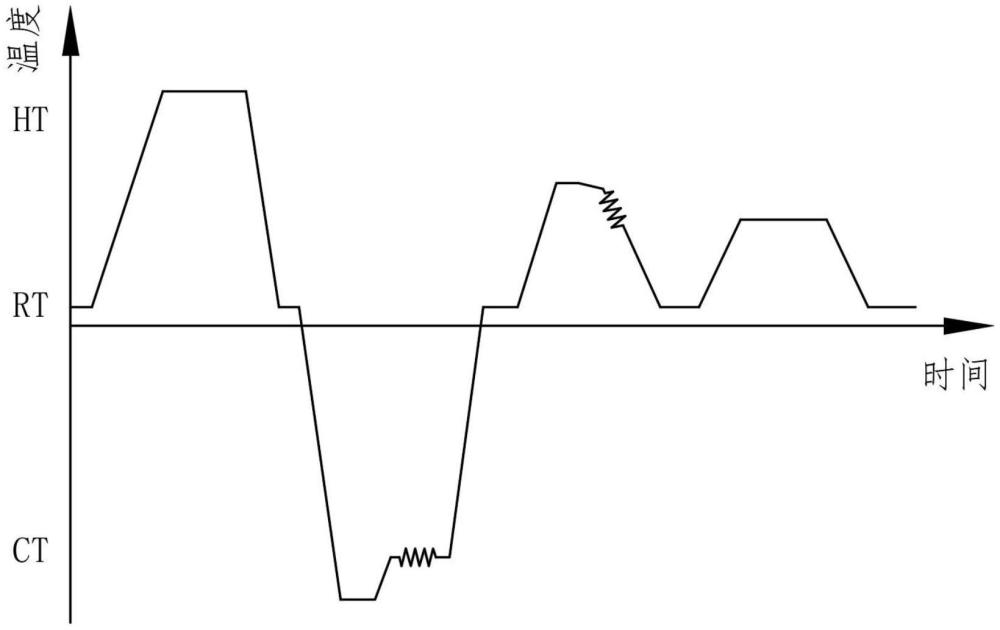

1、本发明针对现有技术存在的上述不足,提出一种铝合金复杂薄壁构件超低温-温热复合成形方法,首先将预先经固溶处理的铝合金过饱和固溶体进行超低温预冷处理后,通过模具进行超低温预成形,再加热保温后快速转运以进行温成形,最后经短时人工时效处理获得铝合金薄壁零件。本发明利用高强铝合金在超低温下延伸率和硬化能力同时提高的双增效应,通过超低温预成形,实现高强铝合金复杂薄壁构件大部分特征的成形。相比较直接温成形或热成形,可以改善最终零件的壁厚均匀性。在高强铝合金复杂薄壁构件在超低温预成形后继续进行温成形,可以解决超低温成形回弹大的问题,同时温成形过程只有少量极难成形区域的变形,能够避免零件温热成形时的过度减薄问题。超低温预成形后高强铝合金晶内产生的大量位错有利于后续时效析出过程,通过温成形和短时人工时效的多级时效热处理能够离散晶界沉淀相分布,最终兼顾零件强度和抗腐蚀等服役性能要求。

2、本发明是通过以下技术方案实现的:

3、本发明涉及一种铝合金复杂薄壁构件超低温-温热复合成形方法,将预先经固溶处理的铝合金过饱和固溶体进行超低温预冷处理后,通过模具进行超低温预成形,再加热保温后快速转运以进行温成形,最后经短时人工时效处理获得铝合金薄壁零件。

4、所述的过饱和固溶体,通过将铝合金加热至固溶温度以上并保温后快速冷却淬火得到。

5、所述的预冷处理,将板料浸泡至冷却介质,使用的冷却介质包括液氮、液氦和/或液氩。

6、所述的模具,整体冷却和局部冷却以配合进行超低温预成形,其冷却方法包括冷却介质的浸泡、喷淋以及模具内设流道冷却。

7、所述的超低温预成形,其成形温度为-100℃~-196℃。

8、所述的加热保温,采用但不限于感应加热、炉内加热或盐浴加热,其温度为100℃~250℃。

9、所述的温成形,其成形温度为100℃~250℃。

10、所述的短时人工时效处理,其温度为80℃~200℃,时效处理时间为5min~5h。

11、所述的铝合金,包括al-cu合金、al-zn合金、al-li合金。

12、所述的铝合金板材,优选为厚度为1mm~3mm的铝合金板材。

13、技术效果

14、本发明通过超低温预成形,利用高强铝合金在超低温下延伸率和硬化能力同时提高的双增效应,实现高强铝合金复杂薄壁构件除小圆角(圆角半径小于5mm)特征区域以外的特征成形;相比较直接温成形或热成形,可以改善最终零件的壁厚均匀性。在高强铝合金复杂薄壁构件在超低温预成形后继续进行温成形,可以解决超低温成形回弹大的问题,同时温成形过程只有少量极难成形区域的变形,能够避免零件温热成形时的过度减薄问题;通过超低温预成形在高强铝合金晶内产生大量位错,有利于后续时效析出过程,提高零件强度。相比现有技术,本发明通过超低温-温热复合成形,能够得到壁厚均匀性好且尺寸精度高的最终零件的同时,整体工艺时效时间短,加快零件成形整体节拍;此外,温成形和时效热处理的多级时效工艺能够离散晶界沉淀相分布,提高零件的腐蚀性能和疲劳性能。

技术特征:

1.一种铝合金复杂薄壁构件超低温-温热复合成形方法,其特征在于,将预先经固溶处理的铝合金过饱和固溶体进行超低温预冷处理后,通过模具进行超低温预成形,再加热保温后快速转运以进行温成形,最后经短时人工时效处理获得铝合金薄壁零件。

2.根据权利要求1所述的铝合金复杂薄壁构件超低温-温热复合成形方法,其特征是,所述的铝合金,采用al-cu合金、al-zn合金和/或al-li合金。

3.根据权利要求1所述的铝合金复杂薄壁构件超低温-温热复合成形方法,其特征是,所述的过饱和固溶体,通过将铝合金加热至固溶温度以上并保温后快速冷却淬火得到。

4.根据权利要求3所述的铝合金复杂薄壁构件超低温-温热复合成形方法,其特征是,通过将厚度为1mm~3mm的铝合金板材加热至固溶温度以上并保温后快速冷却淬火得到。

5.根据权利要求1所述的铝合金复杂薄壁构件超低温-温热复合成形方法,其特征是,所述的短时人工时效处理,其温度为80℃~200℃,时效处理时间为5min~5h。

6.根据权利要求1所述的铝合金复杂薄壁构件超低温-温热复合成形方法,其特征是,所述的预冷处理,将板料浸泡至冷却介质,使用的冷却介质包括液氮、液氦和/或液氩。

7.根据权利要求1所述的铝合金复杂薄壁构件超低温-温热复合成形方法,其特征是,所述的模具,采用整体冷却和局部冷却以配合进行超低温预成形,其冷却方法包括冷却介质的浸泡、喷淋以及模具内设流道冷却。

8.根据权利要求1或7所述的铝合金复杂薄壁构件超低温-温热复合成形方法,其特征是,所述的超低温预成形,其成形温度为-100℃~-196℃。

9.根据权利要求1所述的铝合金复杂薄壁构件超低温-温热复合成形方法,其特征是,所述的加热保温,采用感应加热、炉内加热或盐浴加热,其温度为100℃~250℃。

10.根据权利要求1所述的铝合金复杂薄壁构件超低温-温热复合成形方法,其特征是,所述的温成形,其成形温度为100℃~250℃。

技术总结

一种铝合金复杂薄壁构件超低温‑温热复合成形方法,将预先经固溶处理的铝合金过饱和固溶体进行超低温预冷处理后,通过模具进行超低温预成形,再加热保温后快速转运以进行温成形,最后经短时人工时效处理获得铝合金薄壁零件。本发明利用高强铝合金在超低温下延伸率和硬化能力同时提高的双增效应,通过超低温预成形,实现高强铝合金复杂薄壁构件大部分特征的成形。相比较直接温成形或热成形,可以改善最终零件的壁厚均匀性。在高强铝合金复杂薄壁构件在超低温预成形后继续进行温成形,可以解决超低温成形回弹大的问题,同时温成形过程只有少量极难成形区域的变形,能够避免零件温热成形时的过度减薄问题。超低温预成形后高强铝合金晶内产生的大量位错有利于后续时效析出过程,通过温成形和短时人工时效的多级时效热处理能够离散晶界沉淀相分布,最终兼顾零件强度和抗腐蚀等服役性能要求。

技术研发人员:顾彬,戚宇彤,李淑慧

受保护的技术使用者:上海交通大学

技术研发日:

技术公布日:2024/12/23

- 还没有人留言评论。精彩留言会获得点赞!