一种铣床走刀器给进速度自动控制方法与流程

本申请涉及数控加工,具体涉及一种铣床走刀器给进速度自动控制方法。

背景技术:

1、铣床走刀器,也称为铣床动力进给器,是一种用于铣床等数控机床设备的精密进给装置,主要通过独立的供电方式为铣床工作台提供进给动力。

2、在正常的铣床加工过程中,需要根据工件加工路径、走刀器类型等,设定走刀器的给进速度,因此,铣床走刀器给进速度的控制依赖于对工件加工路径的规划。

3、在数控加工过程中走刀器单次仅能铣削加工工件表面的一条曲线,该条曲线连续且平滑,目前常采用nurbs曲线插补算法获取平滑的铣削曲线,但是传统nurbs曲线插补算法在获取铣削曲线时,通常对所有控制点赋予相同的权因子,导致在加工具有复杂曲面的工件时,对平滑区域的控制点拟合过度,对粗糙区域的控制点拟合不足,铣削曲线的精度较低,进而影响对铣床走刀器给进速度的控制,影响工件的加工精度。

技术实现思路

1、鉴于以上内容,有必要提供一种铣床走刀器给进速度自动控制方法,相对于传统的铣床走刀器给进速度自动控制方法,本申请考虑不同控制点对铣削曲线的影响,精确计算铣削曲线,有效提高对铣床走刀器给进速度的控制精度。

2、本申请的一种铣床走刀器给进速度自动控制方法采用如下技术方案:

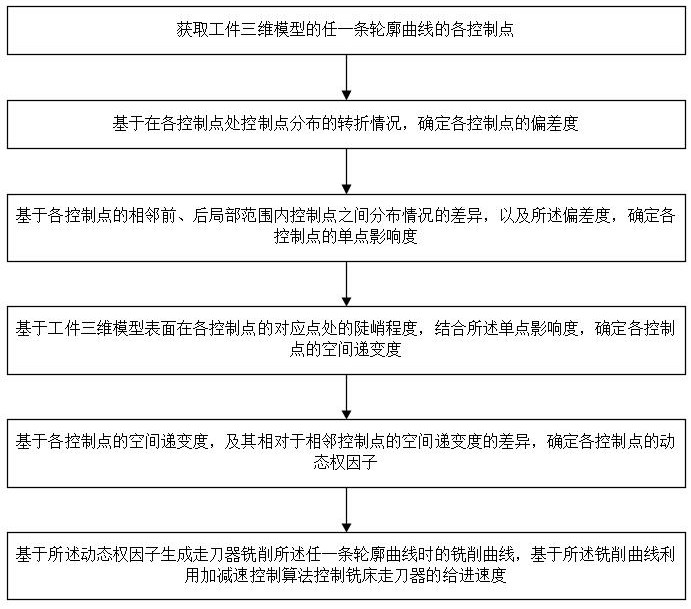

3、本申请一个实施例提供了一种铣床走刀器给进速度自动控制方法,该方法包括以下步骤:

4、获取工件三维模型的任一条轮廓曲线的各控制点;

5、基于在各控制点处控制点分布的转折情况,确定各控制点的偏差度;

6、基于各控制点的相邻前、后局部范围内控制点之间分布情况的差异,以及所述偏差度,确定各控制点的单点影响度;

7、基于工件三维模型表面在各控制点的对应点处的陡峭程度,结合所述单点影响度,确定各控制点的空间递变度;

8、基于各控制点的空间递变度,及其相对于相邻控制点的空间递变度的差异,确定各控制点的动态权因子;

9、基于所述动态权因子生成走刀器铣削所述任一条轮廓曲线时的铣削曲线,基于所述铣削曲线利用加减速控制算法控制铣床走刀器的给进速度。

10、在其中一种实施例中,所述偏差度的确定过程为:

11、获取各控制点到其相邻前一控制点的向量,各控制点到其相邻后一控制点的向量;

12、计算各控制点对应两个向量之间的相似度;

13、根据各控制点及其相邻前一、后一控制点的坐标,计算各控制点的曲率;

14、结合所述相似度与各控制点的曲率,得到各控制点的偏差度。

15、在其中一种实施例中,所述偏差度的表达式为:

16、;式中,表示第i个控制点的偏差度;表示第i个控制点的曲率的绝对值;exp()表示以自然常数为底数的指数函数;cos()表示余弦相似度函数;、分别表示第i个控制点到其相邻前一控制点的向量、第i个控制点到其相邻后一控制点的向量。

17、在其中一种实施例中,所述单点影响度的确定过程为:

18、以各控制点为起始点,分别向前、向后选取包含起始点在内的预设数量个控制点,并将控制点的坐标按照控制点的顺序分别组成向前控制点序列、向后控制点序列;

19、基于所述向前控制点序列与所述向后控制点序列之间趋势性强度的差异,以及所述偏差度,得到各控制点的单点影响度。

20、在其中一种实施例中,所述单点影响度为所述趋势性强度的差异与所述偏差度的乘积。

21、在其中一种实施例中,所述空间递变度为工件三维模型表面在各控制点的对应点处的梯度模长与所述单点影响度的融合结果。

22、在其中一种实施例中,所述动态权因子的确定过程为:

23、计算各控制点与其相邻前一控制点之间空间递变度的差异,记为第一差异;

24、计算各控制点与其相邻后一控制点之间空间递变度的差异,记为第二差异;

25、所述动态权因子分别与所述第一差异、所述第二差异成负相关,与所述空间递变度成正相关。

26、在其中一种实施例中,所述动态权因子的表达式为:

27、;式中,表示第i个控制点的动态权因子;、、分别表示第i-1个、第i个、第i+1个控制点的空间递变度;表示归一化函数;ε和θ为调参因子,ε和θ的取值范围分别为和。

28、在其中一种实施例中,所述生成走刀器铣削所述任一条轮廓曲线时的铣削曲线的方法为:基于所有控制点的坐标及动态权因子,采用nurbs曲线插补算法生成走刀器铣削所述任一条轮廓曲线时的铣削曲线。

29、在其中一种实施例中,走刀器对所述任一条轮廓曲线铣削完毕后,自动回退到下一层轮廓曲线的起点位置。

30、本申请至少具有如下有益效果:

31、本申请的目标在于规划走刀器的最优路径,并在此基础上通过加减速控制算法控制走刀器的给进速度,首先获取工件三维模型的轮廓曲线的控制点,基于各控制点处控制点分布的转折情况,以及各控制点前、后局部范围内控制点分布情况的差异,确定各控制点的单点影响程度,反映各控制点对于工件三维模型的重要程度、铣削曲线需要贴近各控制点的程度;

32、进一步,结合各控制点对应工件三维模型表面区域的陡峭程度,以及相邻控制点之间的差异,得到各控制点的动态权因子,进而获取走刀器铣削轮廓曲线的铣削曲线,以此实现对走刀器给进速度的控制;与传统nurbs曲线插补算法相比,本申请分析各控制点对应工件三维模型上细节区域的可能性,以评估各控制点对于工件三维模型的重要程度,进而对不同控制点赋予不同的动态权因子,提高了对于控制点的拟合精度,即铣削曲线的精度,进而提高了对铣床走刀器给进速度的控制精度,得到精度更高的工件。

技术特征:

1.一种铣床走刀器给进速度自动控制方法,其特征在于,该方法包括以下步骤:

2.如权利要求1所述的一种铣床走刀器给进速度自动控制方法,其特征在于,所述偏差度的确定过程为:

3.如权利要求2所述的一种铣床走刀器给进速度自动控制方法,其特征在于,所述偏差度的表达式为:

4.如权利要求1所述的一种铣床走刀器给进速度自动控制方法,其特征在于,所述单点影响度的确定过程为:

5.如权利要求4所述的一种铣床走刀器给进速度自动控制方法,其特征在于,所述单点影响度为所述趋势性强度的差异与所述偏差度的乘积。

6.如权利要求1所述的一种铣床走刀器给进速度自动控制方法,其特征在于,所述空间递变度为工件三维模型表面在各控制点的对应点处的梯度模长与所述单点影响度的融合结果。

7.如权利要求1所述的一种铣床走刀器给进速度自动控制方法,其特征在于,所述动态权因子的确定过程为:

8.如权利要求7所述的一种铣床走刀器给进速度自动控制方法,其特征在于,所述动态权因子的表达式为:

9.如权利要求1所述的一种铣床走刀器给进速度自动控制方法,其特征在于,所述生成走刀器铣削所述任一条轮廓曲线时的铣削曲线的方法为:基于所有控制点的坐标及动态权因子,采用nurbs曲线插补算法生成走刀器铣削所述任一条轮廓曲线时的铣削曲线。

10.如权利要求1所述的一种铣床走刀器给进速度自动控制方法,其特征在于,走刀器对所述任一条轮廓曲线铣削完毕后,自动回退到下一层轮廓曲线的起点位置。

技术总结

本申请涉及数控加工技术领域,具体涉及一种铣床走刀器给进速度自动控制方法,该方法包括:获取工件三维模型的任一条轮廓曲线的各控制点;基于在各控制点处控制点分布的转折情况,确定各控制点的偏差度;确定各控制点的单点影响度;进而结合工件三维模型表面在各控制点的对应点处的陡峭程度,确定各控制点的空间递变度;基于各控制点的空间递变度,及其相对于相邻控制点的空间递变度的差异,确定各控制点的动态权因子;生成走刀器铣削所述任一条轮廓曲线时的铣削曲线,并控制铣床走刀器的给进速度。本申请考虑不同控制点对铣削曲线的影响,精确计算铣削曲线,有效提高对铣床走刀器给进速度的控制精度。

技术研发人员:杨昀海,薄明光

受保护的技术使用者:浙江文鼎机电科技有限公司

技术研发日:

技术公布日:2024/11/28

- 还没有人留言评论。精彩留言会获得点赞!