一种高性能异构镁合金及其增材制造方法

本发明属于增材制造领域,具体涉及一种高性能异构镁合金及其增材制造方法。

背景技术:

1、镁合金作为最轻的结构合金,除密度低外还具备高比强度、良好的阻尼性能和优异的电磁屏蔽性能等优势,在航空、航天及交通等领域得到广泛应用。目前,产品零件形状越复杂,对成形要求越来越高。传统铸造工艺较难满足复杂形状构件的直接成形,且由于在制造过程中需要使用模具,制造研发周期较长,因此需要一种新型替代成型工艺。

2、增材制造(additive manufacture,am)作为一种新型快速成形技术,其采用“自下而上”叠加材料的方法,能够对形状较复杂构件进行高效快速成形,且不需要模具,研发周期短,在各种金属成型上得到了广泛应用。但是,在使用单一成分镁合金焊丝进行增材制造时,增材制造材料性能较为单一,较难满足不同领域的需求。此外,对于低合金含量合金而言,增材制造材料力学性能较低。为了提高材料力学性能,需要采用高合金添加量或高稀土含量焊丝或采用多种组分焊丝进行增材制造。其中,高合金添加量或高稀土含量焊丝将增加生产成本。此外,由于不同成分材料之间相容性较差、界面结合不好,导致增材过程中材料将出现分层和各向异性并且容易产生裂纹,这将导致材料力学性能下降、提前断裂、力学性能分布不均匀以及增材制造材料强塑性较难同步提高。同时,多组分焊丝及其增材工艺参数较难调整,导致制造成本高及周期长。因此,如何降低原料成本、简化工艺、缩短时间周期、增强界面结合力、提高增材制造材料强塑性是目前亟待解决的技术难题。

技术实现思路

1、为了解决上述技术难题,本发明提供了一种高性能异构镁合金,它的增材制造方法包括如下步骤:

2、(1)用砂纸对镁合金基板表面进行打磨并用无水乙醇进行清洗,然后使用吹风机吹干,去除镁合金基板表面的污渍及氧化层,获得具有干净表面的镁合金基板;

3、(2)将步骤(1)获得的镁合金基板固定在增材制造工作台上,在保护气体下,所述的保护气体流量为10-28l/min,使用镁合金焊丝1和镁合金焊丝2在镁合金基板上进行交替增材制造;所述的交替增材制造为:折线和直线增材交替制造;其中折线增材制造:将焊枪与基板之间的垂直距离调整为10-26mm,首先使用镁合金焊丝1进行增材,焊枪以折线摆动方式行进,摆动半径为2-11mm,在折线摆动过程中任意相邻两个折线中心之间的间隔距离为2-8mm,焊枪的行进速度为3-15mm/s,焊接电流为90-150a,焊接电压为12-26v,送丝速度为4-20m/min,增材制造1-10层后,冷却至50-120℃,打磨去除杂质;所述的直线增材制造:使用镁合金焊丝2进行增材,焊枪以直线方式行进,焊枪的行进速度为4-16mm/s,焊接电流为75-150a,焊接电压为13-27v,送丝速度为5-22m/min,增材制造1-10层后,冷却至55-125℃,打磨去除杂质后按照折线增材制造和直线增材制造在镁合金基板上进行交替增材制造;如此反复循环,最终获得30-80层高性能异构镁合金;

4、步骤(1)所述的镁合金为az31镁合金、az51镁合金、zk60镁合金或zk61镁合金中的一种;

5、步骤(2)所述的保护气体纯度≥99.99%的高纯氩气或氩气和氦气混合气体或co2和氩气混合气体;所述的氩气和氦气的体积比为1.5-3:7-8.5;co2和氩气的体积比为2-5:95-98;

6、所述的镁合金焊丝1的直径为1.1-6.0mm;

7、所述的镁合金焊丝2的直径为1.2-5.8mm;

8、所述镁合金焊丝1为az31镁合金焊丝或az51镁合金焊丝中的一种;

9、所述镁合金焊丝2为zk60镁合金焊丝或zk61镁合金焊丝中的一种。

10、进一步地,步骤(2)所述的焊枪与基板之间的垂直距离为11-19mm。

11、进一步地,步骤(2)所述的折线增材制造:摆动半径为3-10mm,在折线摆动过程中任意相邻两个折线中心之间的间隔距离为3-7mm,焊枪的行进速度为4-14mm/s,焊接电流为95-145a,焊接电压为13-25v,送丝速度为5-19m/min。

12、进一步地,步骤(2)所述的直线增材制造:焊枪的行进速度为5-13mm/s,焊接电流为80-140a,焊接电压为14-25v,送丝速度为6-21m/min。

13、进一步地,步骤(2)所述的最终获得32-76层高性能异构镁合金。

技术特征:

1.一种高性能异构镁合金,其特征在于,它的增材制造方法包括如下步骤:

2.根据权利要求1所述的一种高性能异构镁合金,其特征在于:步骤(2)所述的焊枪与基板之间的垂直距离为11-19mm。

3.根据权利要求1所述的一种高性能异构镁合金,其特征在于:步骤(2)所述的折线增材制造:摆动半径为3-10mm,在折线摆动过程中任意相邻两个折线中心之间的间隔距离为3-7mm,焊枪的行进速度为4-14mm/s,焊接电流为95-145a,焊接电压为13-25v,送丝速度为5-19m/min。

4.根据权利要求1所述的一种高性能异构镁合金,其特征在于:步骤(2)所述的直线增材制造:焊枪的行进速度为5-13mm/s,焊接电流为80-140a,焊接电压为14-25v,送丝速度为6-21m/min。

5.根据权利要求1所述的一种高性能异构镁合金,其特征在于:步骤(2)所述的最终获得32-76层高性能异构镁合金。

技术总结

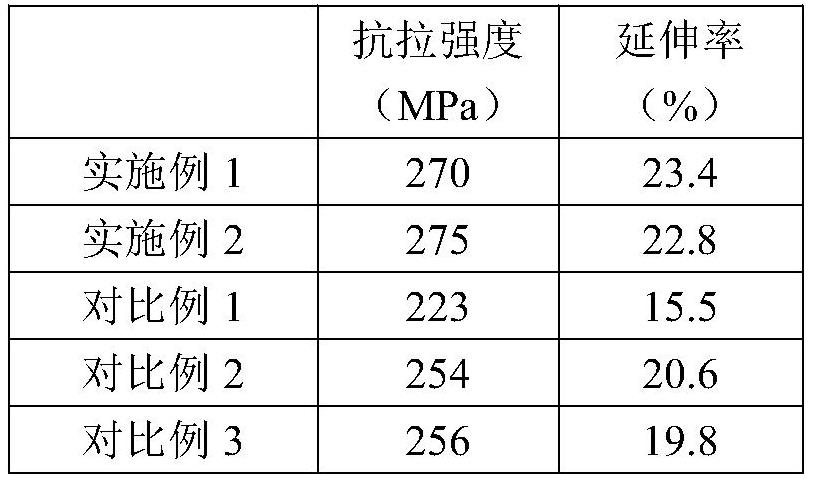

本发明属于增材制造领域,提供一种高性能异构镁合金及其增材制造方法,它包括:在镁合金基板上,利用两种镁合金焊丝进行折线和直线交替增材制造;其中一种镁合金焊丝增材时焊枪以循环折线摆动方式行进,摆动半径2‑11mm,任意相邻两个折线中心之间的间隔距离2‑8mm,焊枪的行进速度3‑15mm/s,焊接电流90‑150A,焊接电压12‑26V,送丝速度4‑20m/min,增材1‑10层后,冷却至50‑120℃;另一种镁合金焊丝增材时焊枪以直线方式行进,焊枪的行进速度4‑16mm/s,焊接电流75‑150A,焊接电压13‑27V,送丝速度为5‑22m/min,待增材1‑10层后,冷却至55‑125℃,打磨去除杂质后,按照前述两种镁合金焊丝在镁合金基板上进行交替增材制造,如此反复循环,最终获得30‑80层高性能异构镁合金。

技术研发人员:贾海龙,刘伟,王慧远,查敏,马品奎

受保护的技术使用者:吉林大学

技术研发日:

技术公布日:2025/1/28

- 还没有人留言评论。精彩留言会获得点赞!