一种铝合金型材及其制备方法与流程

本发明涉及铝型材加工,尤其涉及一种铝合金型材及其制备方法。

背景技术:

1、随着高速列车技术的不断发展和乘客对乘车舒适度要求的日益提高,列车风挡作为连接各车厢并保障乘客安全与舒适的重要部件,其设计、制造和工艺要求也越来越高。列车风挡主要由耐压的双层折棚及以旋压方式固定于两节车车端的唇形风挡框组成,这一设计不仅要求风挡具有良好的气密性、隔音性和耐候性,还需能够承受高速动车在行驶过程中产生的强烈震动、风压以及复杂多变的环境变化。

2、双层折棚作为列车风挡的核心部分,通常由内外两层柔性材料(如聚酯织物、聚乙烯复合物等)通过特定的工艺连接而成,形成一个既轻便又坚固的结构。为了确保双层折棚能够紧密地贴合在一起,形成一个整体结构,并有效抵御外部环境的侵蚀,通常在双层折棚之间设置有铝合金型材作为支撑和连接部件。

3、铝合金型材在列车风挡中扮演着至关重要的角色。它不仅需要具有足够的强度和硬度,以支撑双层折棚并承受列车行驶过程中的各种力学负荷,还需要具备良好的折弯性能,以适应风挡结构的特殊设置。特别是需要进行90°折弯,以符合风挡的几何形状和安装要求。然而,铝合金型材的折弯过程并非易事。理论上来说,强度越高,折弯发生的断裂、橘皮的概率就越大。所以要寻求一种既能保证强度,又能满足折弯需求的方法。

4、公开于该背景技术部分的信息仅仅旨在加深对本发明总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成本领域技术人员所公知的现有技术。

技术实现思路

1、本发明所要解决的技术问题是:提供一种铝合金型材的制备方法,通过工艺优化,既能保证强度,又能满足折弯需求的方法。

2、为了达到上述目的,本发明所采用的技术方案是:

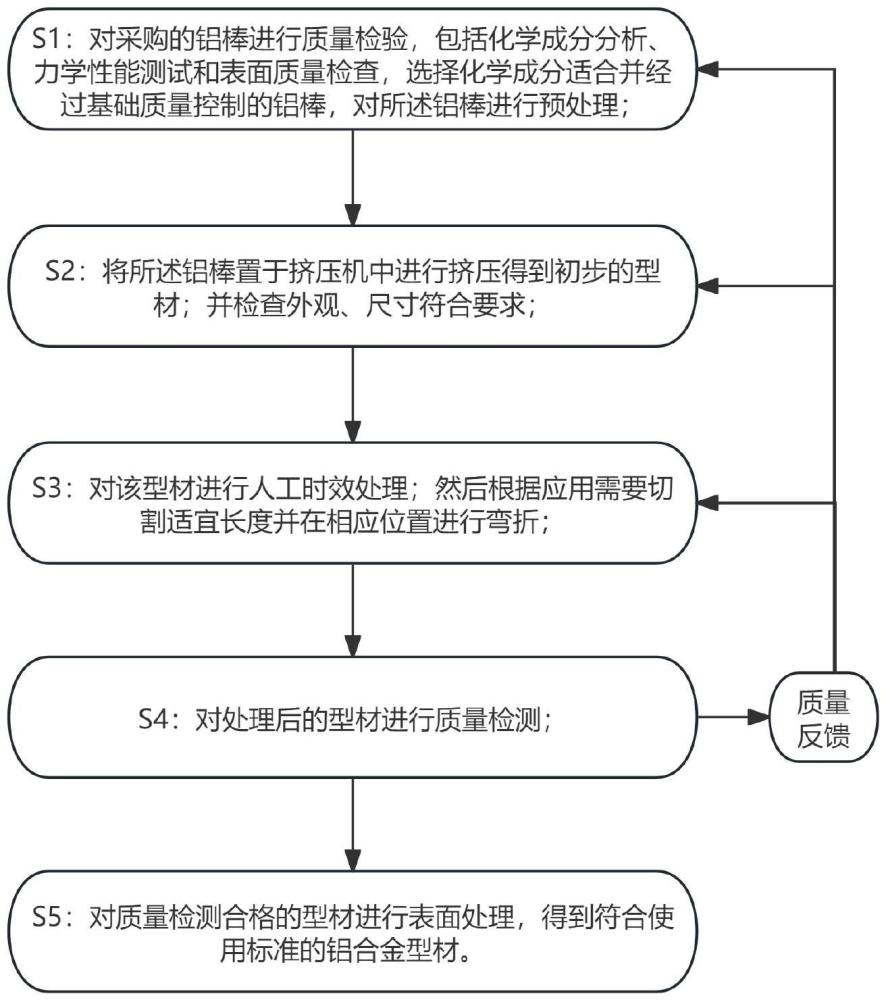

3、一种铝合金型材的制备方法,包括如下操作步骤:

4、s1:对采购的铝棒进行质量检验,包括化学成分分析、力学性能测试和表面质量检查,选择化学成分适合并经过基础质量控制的铝棒,对铝棒进行预处理;

5、s2:将铝棒置于挤压机中进行挤压得到初步的型材;并检查外观、尺寸符合要求;

6、s3:对该型材进行人工时效处理;然后根据应用需要切割适宜长度并在相应位置进行弯折;

7、s4:对处理后的型材进行质量检测;

8、s5:对质量检测合格的型材进行表面处理,得到符合使用标准的铝合金型材。

9、进一步的,步骤s1中,化学成分适合并经过基础质量控制的铝棒的选择经过上一批次制得的铝合金型材的质量检测信息进行动态调整,预处理包括去除氧化层、油污和杂质,可通过酸洗或碱洗完成,确保挤压过程中不会出现表面缺陷。

10、进一步的,步骤s2中,将铝棒加热至400~500℃,根据型材的量对铝棒进行切断分料,然后送入挤压机进行挤压,挤压过程中,铝棒通过模具的型腔,被挤压成具有锯齿状截面的型材;控制挤压速度及温度,以确保型材的尺寸精度和表面质量。

11、进一步的,步骤s3中,人工时效处理是指:将型材置于180~200℃环境中保温4~8h,然后进行冷却,根据风挡规格,对待弯折区域进行局部退火处理,退火温度在350~400℃,然后进行弯折处理。

12、进一步的,步骤s4中,将质量检测得到的检测信息反馈至终端并与工艺参数相关联,通过反馈机制不断优化生产过程,以在保证机械性能的基础上,实现最好的折弯效果。

13、进一步的,质量检测包括尺寸检测、外观检测、机械性能检测、装配与密封性检测;尺寸检测包括型材的关键尺寸,外观检测为检查折弯部分是否有裂纹或变形,机械性能测试包括抗拉强度测试、屈服强度测试和疲劳测试,装配与密封性检测是指将型材与分档布进行试装,确保其夹紧力和密封效果达到要求。

14、进一步的,工艺参数包括每一批铝棒的化学成分数据;挤压过程中的挤压温度、挤压速度;每次时效处理的温度、保温时间和冷却速率。

15、进一步的,对处理后的型材进行质量检测,根据质量检测结果优化工艺参数,包括:

16、构建型材质量预测模型,采集型材制备过程中的本生产批次工艺参数和新生产批次铝棒化学成分数据输入型材质量预测模型,对新生产批次型材进行预测,得到型材质量预测结果;

17、对型材质量预测结果进行分析,通过敏感性分析确定需要调整的工艺参数;

18、计算每个需要调整的工艺参数的敏感性指标,根据敏感性指标制定工艺参数的调整目标值,对新生产批次的工艺参数进行调整。

19、进一步的,根据经验设定初始生产工艺参数时,铝棒的化学成分包括:si:0.55%~0.6%、fe≤0.3%、cu:0.15%~0.25%、mn≤0.15%、mg:0.8%~0.95%、cr:0.05%~0.15%、zn≤0.2%、ti:0.1%~0.15%,余量为al;挤压过程中的挤压温度设定为400~500℃、挤压速度设定为1~10mm/s;每次时效处理的温度设定为180~200℃、保温时间设定为4~8h,冷却速率设定为10~20℃/s。

20、进一步的,步骤s5中,表面处理包括阳极氧化、电泳涂装或粉末喷涂。

21、本发明的第二个目的是依据上述铝合金型材的制备方法,制得可以固定两层折棚的铝合金型材。

22、为了达到上述目的,本发明所采用的技术方案是:

23、一种铝合金型材,由上述制备方法制得,铝合金型材的截面为轴对称设置的一端开口的n型结构,铝合金型材的开口端内侧设置有锯齿。

24、本发明的有益效果为:

25、(1)本发明通过严格的铝棒质量检验和预处理步骤,确保了原材料的化学成分、力学性能和表面质量均符合高标准要求,为后续的型材制备奠定了坚实的基础。同时,通过动态调整铝棒的选择依据上一批次制得的铝合金型材的质量检测信息,进一步提升了产品的稳定性和一致性。

26、(2)挤压过程中,本发明通过精确控制加热温度、挤压速度和模具设计,成功制备出具有锯齿状截面的铝合金型材。这种截面设计不仅增强了型材的结构强度,还提高了其与其他部件的连接稳定性和密封性。同时,精确的控制也确保了型材的尺寸精度和表面质量。通过人工时效处理和局部退火处理,有效改善了型材的机械性能和弯折性能。这种处理方式不仅提高了型材的抗拉强度、屈服强度和疲劳寿命,还确保了弯折部分不会出现裂纹或变形,从而满足了复杂应用场景下的需求。

27、(3)本发明通过全面的质量检测,包括尺寸检测、外观检测、机械性能检测和装配与密封性检测,确保了产品的各项性能指标均符合使用要求。同时,将质量检测得到的检测信息反馈至终端并与工艺参数相关联,通过反馈机制不断优化生产过程,实现了生产过程的智能化和精细化控制。

技术特征:

1.一种铝合金型材的制备方法,其特征在于,包括如下操作步骤:

2.根据权利要求1所述的一种铝合金型材的制备方法,其特征在于,步骤s1中,化学成分适合并经过基础质量控制的铝棒的选择经过上一批次制得的铝合金型材的质量检测信息进行动态调整,预处理包括去除氧化层、油污和杂质,可通过酸洗或碱洗完成,确保挤压过程中不会出现表面缺陷。

3.根据权利要求1所述的一种铝合金型材的制备方法,其特征在于,步骤s2中,将铝棒加热至400~500℃,根据型材的量对铝棒进行切断分料,然后送入挤压机进行挤压,挤压过程中,铝棒通过模具的型腔,被挤压成具有锯齿状截面的型材;控制挤压速度及温度,以确保型材的尺寸精度和表面质量。

4.根据权利要求1所述的一种铝合金型材的制备方法,其特征在于,步骤s3中,人工时效处理是指:将型材置于180~200℃环境中保温4~8h,然后进行冷却,根据风挡规格,对待弯折区域进行局部退火处理,退火温度在350~400℃,然后进行弯折处理。

5.根据权利要求1所述的一种铝合金型材的制备方法,其特征在于,步骤s4中,将质量检测得到的检测信息反馈至终端并与工艺参数相关联,通过反馈机制不断优化生产过程,以在保证机械性能的基础上,实现最好的折弯效果。

6.根据权利要求5所述的一种铝合金型材的制备方法,其特征在于,所述质量检测包括尺寸检测、外观检测、机械性能检测、装配与密封性检测;所述尺寸检测包括所述型材的关键尺寸,所述外观检测为检查折弯部分是否有裂纹或变形,所述机械性能测试包括抗拉强度测试、屈服强度测试和疲劳测试,所述装配与密封性检测是指将所述型材与分档布进行试装,确保其夹紧力和密封效果达到要求。

7.根据权利要求6所述的一种铝合金型材的制备方法,其特征在于,所述工艺参数包括每一批铝棒的化学成分数据;挤压过程中的挤压温度、挤压速度;每次时效处理的温度、保温时间和冷却速率。

8.根据权利要求7所述的一种铝合金型材的制备方法,其特征在于,所述对处理后的型材进行质量检测,根据质量检测结果优化所述工艺参数,包括:

9.根据权利要求1所述的一种铝合金型材的制备方法,其特征在于,步骤s5中,所述表面处理包括阳极氧化、电泳涂装或粉末喷涂。

10.一种铝合金型材,由权利要求1~9任一项所述的制备方法制得,其特征在于,所述铝合金型材的截面为轴对称设置的一端开口的n型结构,所述铝合金型材的开口端内侧设置有锯齿。

技术总结

本发明涉及铝型材加工技术领域,尤其涉及一种铝合金型材及其制备方法,包括如下操作步骤:S1:对采购的铝棒进行质量检验,包括化学成分分析、力学性能测试和表面质量检查,选择化学成分适合并经过基础质量控制的铝棒,对铝棒进行预处理;S2:将铝棒置于挤压机中进行挤压得到初步的型材;并检查外观、尺寸符合要求;S3:对该型材进行人工时效处理;然后根据应用需要切割适宜长度并在相应位置进行弯折;S4:对处理后的型材进行质量检测;S5:对质量检测合格的型材进行表面处理,得到符合使用标准的铝合金型材。

技术研发人员:张亮亮,张树平,蔡键

受保护的技术使用者:江苏凯伦铝业有限公司

技术研发日:

技术公布日:2024/12/30

- 还没有人留言评论。精彩留言会获得点赞!