一种全衬氟自力式微压调节阀成型方法与流程

本发明涉及调节阀生产,尤其涉及一种全衬氟自力式微压调节 阀成型方法。

背景技术:

1、全衬氟自力式微压调节阀是一种在工业领域,特别是化工、制药等对介 质腐蚀性要求较高的工况下使用的调节阀。这类调节阀通过自力式的结构设 计,能够在没有外部动力源的情况下, 自动调节系统中的微压,确保流体压 力的稳定,由于其操作简便、无需外部控制系统,已广泛应用于气体、液体 的微压调节控制。

2、但在实际使用过程中,现有的微压调节阀在耐腐蚀性、密封性和调节精 度等方面存在一定的不足,尤其是在处理高腐蚀性介质时,阀门的使用寿命 和稳定性往往无法满足实际需求。因此,需要一种新型的成型方法,以提高 阀门的整体性能和可靠性。

技术实现思路

1、针对现有技术的不足,本发明提供了一种全衬氟自力式微压调节阀成型 方法,解决了现有的微压调节阀在耐腐蚀性、密封性和调节精度等方面存在 一定的不足,尤其是在处理高腐蚀性介质时,阀门的使用寿命和稳定性往往 无法满足实际需求的问题。

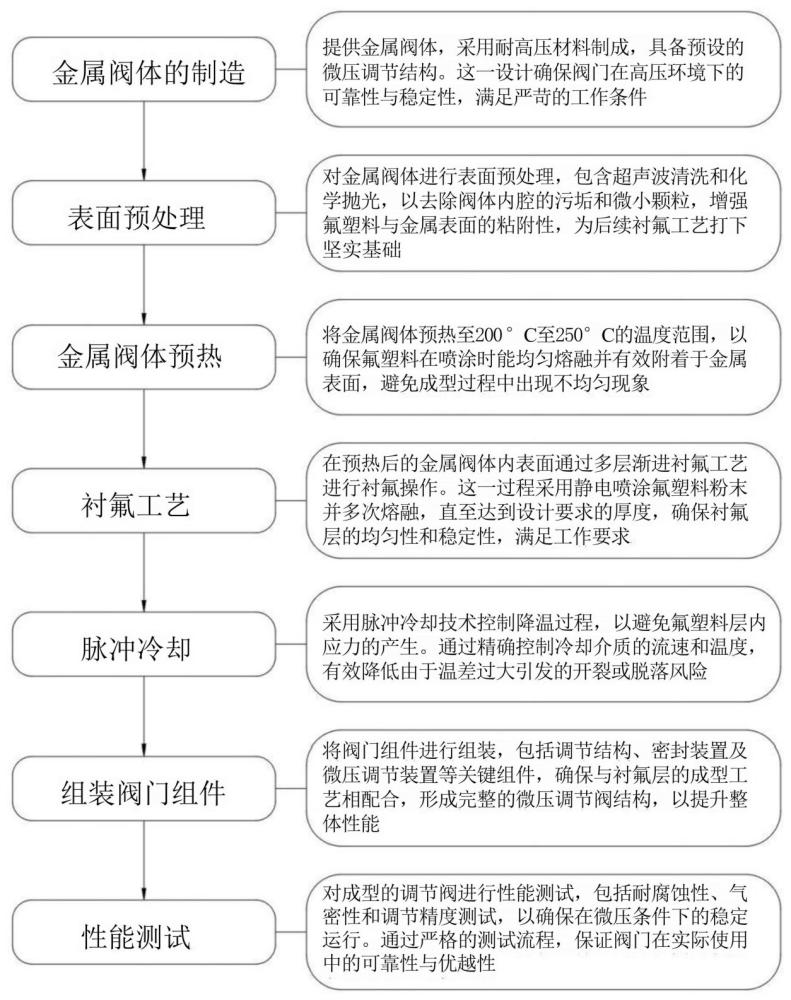

2、为实现以上目的,本发明通过以下技术方案予以实现:一种全衬氟自力 式微压调节阀成型方法,包括以下步骤:

3、s1:提供金属阀体,所述金属阀体采用耐高压材料制成,并具备预设的 微压调节结构;

4、s2:对金属阀体进行表面预处理,包括对阀体内腔进行超声波清洗及化 学抛光,以增强氟塑料与金属表面的粘附性;

5、s3:将金属阀体预热至 200 °c 至 250 °c 的温度范围;

6、s4:在预热后的金属阀体内表面通过多层渐进衬氟工艺进行衬氟操作, 所述多层渐进衬氟工艺包括静电喷涂氟塑料粉末并多次熔融,直至达到设计 要求的厚度;

7、s5:采用脉冲冷却技术控制降温过程,以避免氟塑料层的内应力产生;

8、s6:组装阀门组件,包括调节结构、密封装置及微压调节装置等关键组 件,确保与衬氟层的成型工艺相配合,以形成完整的微压调节阀结构;

9、s7:对成型的调节阀进行性能测试,包括耐腐蚀性、气密性和调节精度 测试,以确保在微压条件下的稳定运行。

10、优选的,所述的多层渐进衬氟工艺采用静电喷涂法,通过电场力将氟塑 料粉末均匀附着于金属表面形成衬氟层。

11、优选的,所述衬氟层的材料为聚四氟乙烯,其喷涂厚度控制在 0.1mm 至0.2mm 之间。

12、优选的,所述的脉冲冷却技术通过对冷却介质的流速和温度进行分段控 制,在冷却过程中维持较低的内应力。

13、优选的,所述冷却介质为气体冷却或液体冷却的组合,冷却介质的流速 和温度根据金属阀体的材质进行调节。

14、优选的,对金属阀体的表面预处理步骤中采用超声波清洗与化学抛光的 组合工艺,去除金属表面的微小颗粒及油污。

15、优选的,所述化学抛光使用的溶剂为酸性或碱性溶液。

16、优选的,采用的预热步骤通过远红外加热或电阻加热,使金属阀体表面 达到所需的温度,从而使氟塑料粉末能够在金属表面均匀熔融并附着。

17、优选的,衬氟过程中的熔融操作通过逐层加热与冷却循环,每一层氟塑 料熔融后进行部分冷却,以减少层与层之间的应力积累。

18、优选的,在衬氟操作完成后,对整个阀门表面进行耐腐蚀测试与高温测试。

19、有益效果

20、本发明提供了一种全衬氟自力式微压调节阀成型方法。与现有技术相比 具备以下有益效果:

21、本发明提出了一种全衬氟自力式微压调节阀的成型方法,通过静电喷涂 法将氟塑料粉末均匀附着于金属阀体表面,并逐层熔融,有效避免了薄弱区 域的产生,显著提升了阀门在微压调节条件下的密封性和耐腐蚀性,进而增 强了阀门的整体性能,在成型过程中,表面预处理的工艺通过超声波清洗与 化学抛光相结合,不仅有效去除了金属表面的微小颗粒和油污,还提升了氟 塑料与金属表面的附着力, 良好的附着性确保了衬氟层在使用过程中的稳定 性,延长了阀门的使用寿命,此外,经过这一预处理步骤,阀门在面对各种腐蚀性介质时的抗腐蚀能力也得到了进一步提升,在降温过程中,本发明采 用脉冲冷却技术,有效控制冷却介质的流速和温度,从而避免因温差过大而 导致的衬氟层开裂或脱落问题,这一技术创新不仅提高了衬氟层的完整性和 一致性,还降低了因内应力积累而引起的失效风险,为阀门的长期稳定运行 奠定了坚实基础,在成型后的性能测试中,本发明涵盖了对耐腐蚀性、气密 性和调节精度的全面评估,通过严格的测试流程,确保了阀门在微压条件下 的稳定运行,满足了不同应用领域的要求,尤其是在化工、制药等高腐蚀性 介质的微压调节场合,最后,整体工艺的优化使得阀门的工作稳定性和可靠 性显著提高,采用远红外或电阻加热的预热步骤确保了氟塑料粉末的均匀熔 融,从而有效提高了阀门的整体性能,这一系列的工艺改进,不仅使得全衬 氟自力式微压调节阀的成型方法在技术上取得了重大突破,还为相关行业提 供了更加高效和安全的微压调节解决方案。

技术特征:

1.一种全衬氟自力式微压调节阀成型方法,其特征在于:包括以下步骤:

2.根据权利要求 1 所述的一种全衬氟自力式微压调节阀成型方法,其特 征在于:所述的多层渐进衬氟工艺采用静电喷涂法,通过电场力将氟塑料粉 末均匀附着于金属表面形成衬氟层。

3.根据权利要求 2 所述的一种全衬氟自力式微压调节阀成型方法,其特 征在于:所述衬氟层的材料为聚四氟乙烯,其喷涂厚度控制在 0.1mm 至 0.2mm之间。

4.根据权利要求 1 所述的一种全衬氟自力式微压调节阀成型方法,其特 征在于:所述的脉冲冷却技术通过对冷却介质的流速和温度进行分段控制, 在冷却过程中维持较低的内应力。

5.根据权利要求 4 所述的一种全衬氟自力式微压调节阀成型方法,其特 征在于:所述冷却介质为气体冷却或液体冷却的组合,冷却介质的流速和温

6.根据权利要求 1 所述的一种全衬氟自力式微压调节阀成型方法,其特 征在于:对金属阀体的表面预处理步骤中采用超声波清洗与化学抛光的组合工艺,去除金属表面的微小颗粒及油污。

7.根据权利要求 1 所述的一种全衬氟自力式微压调节阀成型方法,其特 征在于:所述化学抛光使用的溶剂为酸性或碱性溶液。

8.根据权利要求 1 所述的一种全衬氟自力式微压调节阀成型方法,其特 征在于:采用的预热步骤通过远红外加热或电阻加热,使金属阀体表面达到 所需的温度,从而使氟塑料粉末能够在金属表面均匀熔融并附着。

9.根据权利要求 1 所述的一种全衬氟自力式微压调节阀成型方法,其特 征在于:衬氟过程中的熔融操作通过逐层加热与冷却循环,每一层氟塑料熔融后进行部分冷却,以减少层与层之间的应力积累。

10.根据权利要求 1 所述的一种全衬氟自力式微压调节阀成型方法,其特 征在于:在衬氟操作完成后,对整个阀门表面进行耐腐蚀测试与高温测试。

技术总结

本发明涉及调节阀生产技术领域,公开了一种全衬氟自力式微压调节阀成型方法,包括以下步骤:S1:提供金属阀体,金属阀体采用耐高压材料制成,并具备预设的微压调节结构,通过静电喷涂法将氟塑料粉末均匀附着于金属阀体表面,并逐层熔融,有效避免了薄弱区域的产生,显著提升了阀门在微压调节条件下的密封性和耐腐蚀性,进而增强了阀门的整体性能,在成型过程中,表面预处理的工艺通过超声波清洗与化学抛光相结合,不仅有效去除了金属表面的微小颗粒和油污,还提升了氟塑料与金属表面的附着力,良好的附着性确保了衬氟层在使用过程中的稳定性,延长了阀门的使用寿命。

技术研发人员:方贤乐,林莲平,方凤竹

受保护的技术使用者:耐氟隆集团有限公司

技术研发日:

技术公布日:2024/12/2

- 还没有人留言评论。精彩留言会获得点赞!