一种高强薄壁镍基合金钢管对焊工艺的制作方法

本发明属于焊接,具体涉及一种高强薄壁镍基合金钢管对焊工艺。

背景技术:

1、在一些聚芳醚树脂项目中,其中单体合成装置工艺管道苯酚、甲醇介质管线选用管道材质为镍基合金,此材料和碳钢、不锈钢相比,在焊接时容易发生焊接热裂纹,焊缝气孔等问题。而产生热裂纹的主要原因是其可焊性差、气孔、热裂纹倾向较高。在焊接过程中镍及镍合金中的杂质大多不溶于ni,并形成低熔点共晶体,在焊缝金属凝固时易产生热裂纹。另外,镍基合金的线膨胀系数接近于铁,而大多数镍基合金的热导率大大低于铁,导致熔焊接头热影响区过热,从而加剧焊缝金属和热影响区的热裂纹倾向,造成裂纹。裂纹是焊接接头中最严重的的缺陷,危害性极大,严重影响成品管道功能性和安全性,为了避免镍基合金钢焊后出现裂纹,及焊缝气孔容易产生的缺陷,改善该材料的焊接工艺性能,提高焊接质量,把薄壁镍基合金材质管道的焊接技术作为技术创新项目进行研究很有必要。

技术实现思路

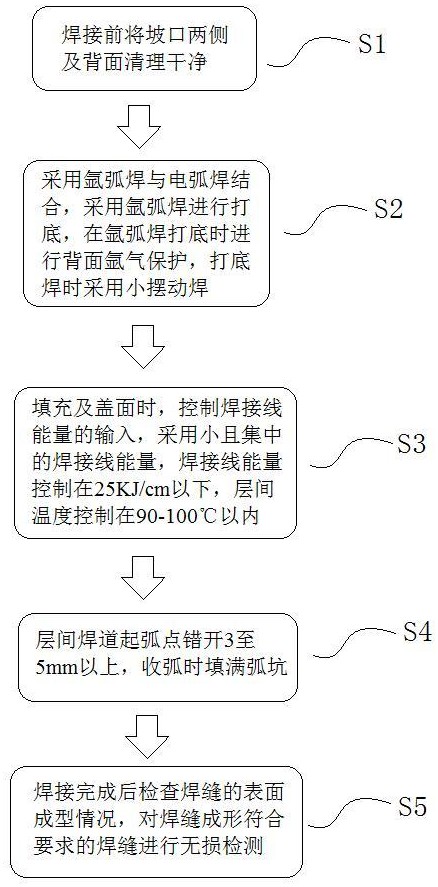

1、为达到上述目的,本发明的技术方案如下:一种高强薄壁镍基合金钢管对焊工艺,所述工艺包括以下步骤,

2、步骤s1,焊接前将坡口两侧及背面清理干净;

3、步骤s2,采用氩弧焊与电弧焊结合,采用氩弧焊进行打底,在氩弧焊打底时进行背面氩气保护,打底焊时采用小摆动焊;

4、步骤s3,填充及盖面时,控制焊接线能量的输入,采用小且集中的焊接线能量,焊接线能量控制在25kj/cm以下,层间温度控制在90-100℃以内;

5、步骤s4,层间焊道起弧点错开3至5mm以上,收弧时填满弧坑;

6、步骤s5,焊接完成后检查焊缝的表面成型情况,对焊缝成形符合要求的焊缝进行无损检测。

7、作为本发明的一种改进,所述步骤s1,焊前需将坡口两侧及背面50mm范围内清理干净,去除油污、表面氧化层,并在破口两侧100mm范围内涂上白垩粉或防粘污剂。

8、作为本发明的一种改进,所述步骤s1中焊接接头采用v型坡口,坡口角度65±5°,钝边0.5-1.5mm,组对间隙2-3mm。

9、作为本发明的一种改进,所述步骤s3中在运条时适当摆动,摆动幅度不大于2.5倍的焊材直径,摆动至焊缝两侧稍作停留。

10、作为本发明的一种改进,当焊接热裂纹倾向较大时,焊材焊前清理,使用焊条时焊条烘烤到位;通过减小焊接电流,采用小且集中的焊接线能量,同时注意控制层间温度在90-100℃;采用低温水喷雾或防火棉擦拭低温水的方式。

11、作为本发明的一种改进,当焊接热裂纹倾向较大时采用多层多道焊的方式,降低焊缝层级高度,焊接手法采用小幅摆动的焊接方式,加快液态金属流动。

12、作为本发明的一种改进,当焊接过程中存在未熔合缺陷,焊接时采用小幅摆动的焊接方式;钨极氩弧焊焊接时,焊枪与工件65~80度,焊丝与工件夹角为15~25度;手工电弧焊时,焊条与母材的角度应70°至90°之间调整,不同的焊接位置有不同的角度。

13、作为本发明的一种改进,当焊接过程中存在未熔合缺陷,焊接时严禁在坡口处起弧与熄弧,层间焊道起弧点应错开3至5mm以上,收弧时填满弧坑。

14、作为本发明的一种改进,所述步骤s5包括对焊缝成形符合要求的焊缝进行无损检测,无损检测不合格的焊缝,对缺陷进行定位,使用砂轮机在缺陷位置轻轻打磨,直至将缺陷打磨干净,使用不锈钢丝将补焊位置表面清理干净,使用氩弧焊方法进行补焊,补焊时焊层厚度要薄,层间温度控制在100℃以内,补焊完毕焊缝表面清理干净后由无损检测人员重新进行检测。

15、相对于现有技术,本发明的有益效果为:本发明的高强薄壁镍基合金钢管对焊工艺可以更好地解决焊后易产生热裂纹及焊缝气孔的缺陷;填充及盖面时,要控制焊接线能量的输入,采用小且集中的焊接线能量,焊接线能量控制在25kj/cm以下,层间温度控制在90-100℃以内。防止焊缝及热影响区晶粒迅速长大。由于镍基合金刚流动性差,需在运条时适当摆动,摆动幅度不大于2.5倍的焊材直径,摆动至焊缝两侧稍作停留,以保证焊缝成形;焊接时严禁在坡口处起弧与熄弧,防止在焊缝意外产生弧坑裂纹。

技术特征:

1.一种高强薄壁镍基合金钢管对焊工艺,其特征在于,所述工艺包括以下步骤,

2.根据权利要求1所述的高强薄壁镍基合金钢管对焊工艺,其特征在于,所述步骤s1,焊前需将坡口两侧及背面50mm范围内清理干净,去除油污、表面氧化层,并在破口两侧100mm范围内涂上白垩粉或防粘污剂。

3.根据权利要求1所述的高强薄壁镍基合金钢管对焊工艺,其特征在于,所述步骤s1中焊接接头采用v型坡口,坡口角度65±5°,钝边0.5-1.5mm,组对间隙2-3mm。

4.根据权利要求1所述的高强薄壁镍基合金钢管对焊工艺,其特征在于,所述步骤s3中在运条时适当摆动,摆动幅度不大于2.5倍的焊材直径,摆动至焊缝两侧稍作停留。

5.根据权利要求1所述的高强薄壁镍基合金钢管对焊工艺,其特征在于,当焊接热裂纹倾向较大时,焊材焊前清理,使用焊条时焊条烘烤到位;通过减小焊接电流,采用小且集中的焊接线能量,同时注意控制层间温度在90-100℃;采用低温水喷雾或防火棉擦拭低温水的方式。

6.根据权利要求1所述的高强薄壁镍基合金钢管对焊工艺,其特征在于,当焊接热裂纹倾向较大时采用多层多道焊的方式,降低焊缝层级高度,焊接手法采用小幅摆动的焊接方式,加快液态金属流动。

7.根据权利要求1所述的高强薄壁镍基合金钢管对焊工艺,其特征在于,当焊接过程中存在未熔合缺陷,焊接时采用小幅摆动的焊接方式;钨极氩弧焊焊接时,焊枪与工件65~80度,焊丝与工件夹角为15~25度;手工电弧焊时,焊条与母材的角度应70°至90°之间调整,不同的焊接位置有不同的角度。

8.根据权利要求7所述的高强薄壁镍基合金钢管对焊工艺,其特征在于,当焊接过程中存在未熔合缺陷,焊接时严禁在坡口处起弧与熄弧,层间焊道起弧点应错开3至5mm以上,收弧时填满弧坑。

9.根据权利要求1所述的高强薄壁镍基合金钢管对焊工艺,其特征在于,所述步骤s5包括对焊缝成形符合要求的焊缝进行无损检测,无损检测不合格的焊缝,对缺陷进行定位,使用砂轮机在缺陷位置轻轻打磨,直至将缺陷打磨干净,使用不锈钢丝将补焊位置表面清理干净,使用氩弧焊方法进行补焊,补焊时焊层厚度要薄,层间温度控制在100℃以内,补焊完毕焊缝表面清理干净后由无损检测人员重新进行检测。

技术总结

本发明公开了一种高强薄壁镍基合金钢管对焊工艺,所述工艺包括以下步骤,步骤S1,焊接前将坡口两侧及背面清理干净;步骤S2,采用氩弧焊与电弧焊结合,采用氩弧焊进行打底,在氩弧焊打底时进行背面氩气保护,打底焊时采用小摆动焊;步骤S3,填充及盖面时,控制焊接线能量的输入,采用小且集中的焊接线能量,焊接线能量控制在25KJ/cm以下,层间温度控制在90‑100℃以内;步骤S4,层间焊道起弧点错开3至5mm以上,收弧时填满弧坑;步骤S5,焊接完成后检查焊缝的表面成型情况,对焊缝成形符合要求的焊缝进行无损检测,本发明的高强薄壁镍基合金钢管对焊工艺可以更好地解决焊后易产生热裂纹及焊缝气孔的缺陷。

技术研发人员:刘海涛,郑超,刘瑞峰,冯良飞

受保护的技术使用者:中国化学工程第十四建设有限公司

技术研发日:

技术公布日:2025/2/10

- 还没有人留言评论。精彩留言会获得点赞!