一种金属配件焊接装置的制作方法

本发明涉及金属配件钎焊,具体涉及一种金属配件焊接装置。

背景技术:

1、t型焊件是一种焊接结构,涉及两块金属板垂直放置成t字型的连接方式,在建筑结构领域中具有重要作用,焊接t型焊件时,通常采用焊条电弧焊、气体保护焊等方法,在焊接前,需要对焊件进行装配和定位焊,确保两块板之间的相对位置准确,然后按照预定的焊接顺序和参数进行焊接,以保证焊缝的质量,在使用钎焊的方式对t型焊件焊接时,会使用熔点低于母材金属的钎料,在不熔化母材的前提下,通过加热使钎料熔化,填充到母材的缝隙中,冷却后形成连接牢固的t型焊件。

2、公告号为cn115815731b的中国专利文件中公开了一种环保高密封钎焊装置,包括:钎焊框架,还包括:钎焊箱,所述钎焊箱固定设置在钎焊框架上;预热腔,所述预热腔设置在钎焊箱内,所述钎焊箱上固定连接有与预热腔内部相通的应急进气管;冷却腔,所述冷却腔设置在钎焊箱远离预热腔的一端,所述冷却腔内固定连接有冷却平台;本发明通过设置预热腔、钎焊腔和冷却腔,降低了管道和阀门对钎焊件的加热效率和冷却效率的影响,同时有效地提升了设备的钎焊效率,对氮气循环利用,减少了氮气的浪费,进而达到节能环保的目的,对预热腔进行保温,同时减少氧气进入到预热腔内,从而有效地防止钎焊件氧化。

3、但是上述专利中还存在以下不足之处:在对大厚度的t型焊件进行焊接时,两个金属板接触面的缝隙较小,钎料难以充分进入到两个金属板之间的缝隙内,焊接面积较小,容易对t型焊件的连接强度造成影响。

技术实现思路

1、本发明提供一种金属配件焊接装置,旨在解决相关技术中大厚度的t型焊件焊接面积较小,容易对t型焊件的连接强度造成影响的问题。

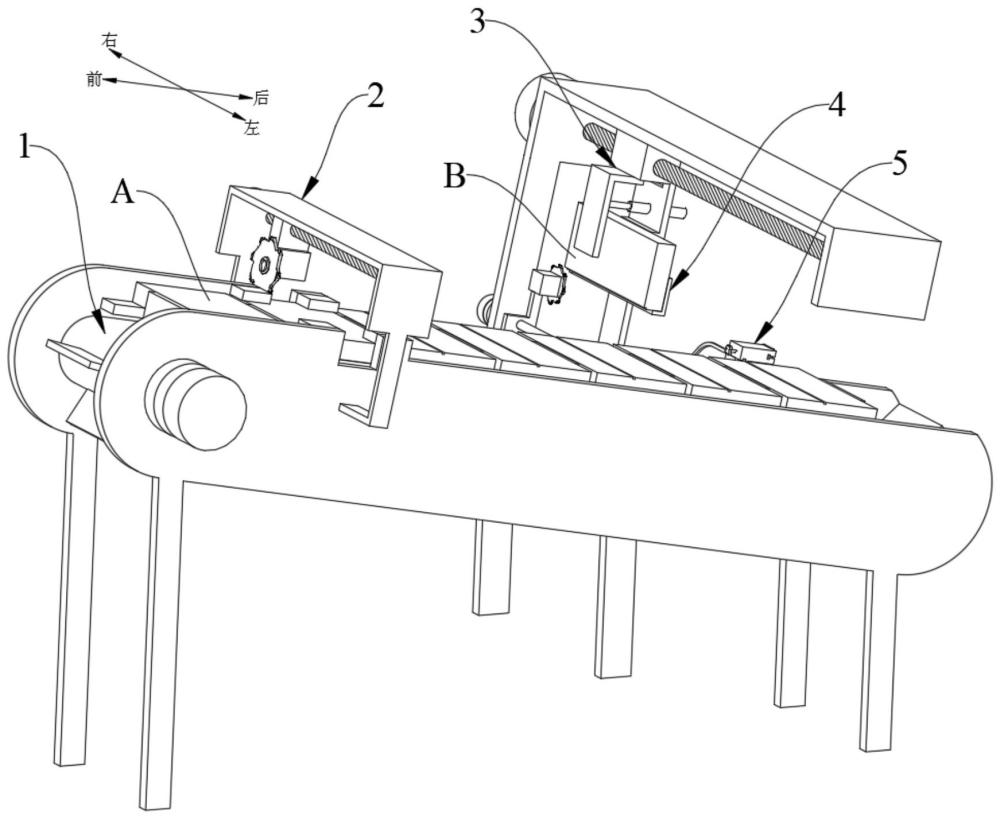

2、本发明的金属配件焊接装置,包括送料装置、焊接机构、送丝机构、切割装置和夹持机构,送料装置倾斜设置用于使金属板一在前后方向上倾斜输送;夹持机构包括夹持组件和滑移组件,夹持组件用于夹持金属板二,且使金属板二与金属板一保持垂直,滑移组件用于控制夹持组件沿左右方向移动;切割装置包括切槽机构一和切槽机构二,切槽机构一设置在夹持机构前方,用于在金属板一顶面开设沿左右方向的凹槽,且凹槽延伸至金属板一的左右两端,切槽机构二设置在夹持组件下方,用于在金属板二前侧面底端开设直角槽;滑移组件使金属板二向左移动,直至金属板一和金属板二的左右两端对齐,在对齐过程中,送丝机构输送钎料至凹槽内;对齐完成后,金属板二上的直角槽后端面与凹槽后端面相接触,从而使直角槽与凹槽合并为容纳钎料的容纳槽,焊接机构对着容纳槽处进行焊接。

3、有益效果:通过在倾斜设置的金属板一和金属板二上分别开设凹槽和直角槽,且使钎料输送到凹槽和直角槽合并为容纳钎料的容纳槽内,能够使熔化的钎料更容易进入金属板一和金属板二之间的缝隙内,以增强金属板一和金属板二之间的连接强度。

4、优选的,所述送料装置包括架体一、传动带和两个传动辊,两个传动辊分别转动连接在架体一的内侧前后两端,传动带传动连接在两个传动辊之间,用于对金属板一送料。

5、优选的,所述送料装置还包括支撑部、遮挡部和推动部,支撑部和遮挡部均连接在架体一的内侧,支撑部用于对金属板一倾斜支撑,遮挡部位于支撑部的上方,遮挡部用于遮挡金属板一的顶部,推动部连接在传动带的外侧,用于推动金属板一向后移动。其效果在于:通过支撑部对金属板一倾斜支撑,通过推动部推动金属板一移动至切槽机构一处,并由遮挡部对金属板一的顶部遮挡,以避免在金属板一顶面开设凹槽时,金属板一出现偏移。

6、优选的,还包括放置架,放置架包括架体二和支撑件,架体二连接在架体一上,支撑件连接在架体二上,支撑件的底部呈前高后低的倾斜状,用于支撑金属板二倾斜放置。其效果在于:通过支撑件能够为金属板二提供支撑,以便于后续夹持组件对金属板二进行夹持。

7、优选的,所述切槽机构一包括能够转动的切槽刀一、用于驱动切槽刀一转动的驱动源三,以及能够左右移动的移动部一,切槽刀一连接在驱动源三上,驱动源三连接在移动部一上,用于驱动切槽刀一在金属板一顶面开设沿左右方向的凹槽。其效果在于:通过切槽刀一能够在金属板一顶面开设沿左右方向的凹槽。

8、优选的,所述切槽机构二包括能够转动的切槽刀二、用于驱动切槽刀二转动的驱动源五,以及能够左右移动的移动部二,切槽刀二连接在驱动源五上,驱动源五连接在移动部二上,用于驱动切槽刀二在金属板二前侧面底端开设直角槽。其效果在于:通过切槽刀二用于在金属板二前侧面底端开设直角槽。

9、优选的,所述夹持组件包括夹持部一、伸缩部和夹持部二,夹持部一螺纹连接在丝杆三上,且夹持部一与架体二滑动接触,伸缩部连接在夹持部一上,夹持部二连接在伸缩部的伸缩端上,用于夹持金属板二,且使金属板二保持与金属板一垂直的状态。其效果在于:通过伸缩部带动夹持部一靠近夹持部一,能够对金属板二夹持固定,以便于切槽机构二在金属板二前侧面底端开设直角槽。

10、优选的,所述送丝机构包括导轨、螺纹杆、引料块和挤压部,导轨连接在架体一上,导轨上设置有安装槽一,安装槽一与凹槽和直角槽配合设置,引料块限位滑动连接在导轨上,引料块的底部设置有安装槽二,安装槽二与安装槽一、凹槽和直角槽配合设置,引料块内设置有空腔,挤压部滑动连接在空腔内,螺纹杆螺纹连接在引料块上,螺纹杆的一端伸入至空腔内,并与挤压部转动连接。其效果在于:金属板二向左移动时,推动引料块向左移动,以使引料块带动钎料向左移动并进入金属板一顶部的凹槽内,在金属板二的底部与金属板一的顶部接触后,钎料的顶部插入至金属板二上的直角槽内,通过金属板一上的凹槽和金属板二上的直角槽,对钎料限位,以避免钎料脱离凹槽和直角槽,金属板二的左右端面与金属板一的左右端面对齐后,钎料完全进入到容纳槽内,此时引料块与金属板一分离,工作人员可手动将漏出金属板一两端的钎料切掉,以便后续通过焊接机构对金属板一和金属板二进行焊接。

11、本发明的有益效果是:

12、1、在焊接t型焊件时,通过送料装置倾斜输送金属板一,通过夹持机构夹持输送金属板二,并由切槽机构一和切槽机构二在金属板一和金属板二上分别开设凹槽和直角槽,且使钎料输送到凹槽和直角槽合并为容纳钎料的容纳槽内,能够使熔化的钎料更容易进入金属板一和金属板二之间的缝隙内,以增大金属板一和金属板二之间的焊接面积,从而增强焊接所形成t型焊件的连接强度,同时,倾斜设置的金属板一和金属板二能够改变焊接角度,以便于工作人员使用钎焊枪将金属板一和金属板二焊接成t型焊件。

13、2、通过相邻的两个推动部和架体一的内壁左右两侧能够形成对金属板一限位的空间,能够对金属板一进行限位,以便于后续对金属板一进行切槽。

技术特征:

1.一种金属配件焊接装置,包括送料装置(1)、焊接机构、送丝机构(5)、切割装置(2)和夹持机构(3),其特征在于,送料装置(1)倾斜设置用于使金属板一(a)在前后方向上倾斜输送;

2.根据权利要求1所述的金属配件焊接装置,其特征在于,所述送料装置(1)包括架体一(11)、传动带(15)和两个传动辊(14),两个传动辊(14)分别转动连接在架体一(11)的内侧前后两端,传动带(15)传动连接在两个传动辊(14)之间,用于对金属板一(a)送料。

3.根据权利要求2所述的金属配件焊接装置,其特征在于,所述送料装置(1)还包括支撑部(12)、遮挡部(13)和推动部(16),支撑部(12)和遮挡部(13)均连接在架体一(11)的内侧,支撑部(12)用于对金属板一(a)倾斜支撑,遮挡部(13)位于支撑部(12)的上方,遮挡部(13)用于遮挡金属板一(a)的顶部,推动部(16)连接在传动带(15)的外侧,用于推动金属板一(a)向后移动。

4.根据权利要求2所述的金属配件焊接装置,其特征在于,还包括放置架(4),放置架(4)包括架体二(41)和支撑件(42),架体二(41)连接在架体一(11)上,支撑件(42)连接在架体二(41)上,支撑件(42)的底部呈前高后低的倾斜状,用于支撑金属板二(b)倾斜放置。

5.根据权利要求1所述的金属配件焊接装置,其特征在于,所述切槽机构一包括能够转动的切槽刀一(26)、用于驱动切槽刀一(26)转动的驱动源三(25),以及能够左右移动的移动部一(23),切槽刀一(26)连接在驱动源三(25)上,驱动源三(25)连接在移动部一(23)上,用于驱动切槽刀一(26)在金属板一(a)顶面开设沿左右方向的凹槽(a1)。

6.根据权利要求1所述的金属配件焊接装置,其特征在于,所述切槽机构二包括能够转动的切槽刀二(211)、用于驱动切槽刀二(211)转动的驱动源五(210),以及能够左右移动的移动部二(29),切槽刀二(211)连接在驱动源五(210)上,驱动源五(210)连接在移动部二(29)上,用于驱动切槽刀二(211)在金属板二(b)前侧面底端开设直角槽(b1)。

7.根据权利要求1所述的金属配件焊接装置,其特征在于,所述夹持组件包括夹持部一(33)、伸缩部(34)和夹持部二(35),夹持部一(33)螺纹连接在滑动组件上,且夹持部一(33)与架体二(41)滑动接触,伸缩部(34)连接在夹持部一(33)上,夹持部二(35)连接在伸缩部(34)的伸缩端上,用于夹持金属板二(b),且使金属板二(b)保持与金属板一(a)垂直的状态。

8.根据权利要求2所述的金属配件焊接装置,其特征在于,所述送丝机构(5)包括导轨(51)、螺纹杆(52)、引料块(53)和挤压部(54),导轨(51)连接在架体一(11)上,导轨(51)上设置有安装槽一(511),安装槽一(511)与凹槽(a1)和直角槽(b1)配合设置,引料块(53)限位滑动连接在导轨(51)上,引料块(53)的底部设置有安装槽二(531),安装槽二(531)与安装槽一(511)、凹槽(a1)和直角槽(b1)配合设置,引料块(53)内设置有空腔(532),挤压部(54)滑动连接在空腔(532)内,螺纹杆(52)螺纹连接在引料块(53)上,螺纹杆(52)的一端伸入至空腔(532)内,并与挤压部(54)转动连接。

技术总结

本发明涉及金属配件钎焊技术领域,具体公开了一种金属配件焊接装置,包括:送料装置,送料装置用于使金属板一在前后方向上倾斜输送;夹持机构用于夹持金属板二,并沿左右方向移动,金属板二与金属板一保持垂直;切割装置用于在金属板一顶面开设沿左右方向的凹槽,且在金属板二前侧面底端开设直角槽;金属板二向左移动,直至金属板一和金属板二的左右两端对齐,送丝机构输送钎料至凹槽内;直角槽与凹槽合并为容纳钎料的容纳槽;本发明的金属配件焊接装置,钎料输送到凹槽和直角槽合并为容纳钎料的容纳槽内,使熔化的钎料进入金属板一和金属板二之间的缝隙内。

技术研发人员:沈惠良,姚杰

受保护的技术使用者:苏州中晟盛金属材料制造有限公司

技术研发日:

技术公布日:2024/12/2

- 还没有人留言评论。精彩留言会获得点赞!