换刀控制系统、方法及机床与流程

本发明涉及加工设备,尤其涉及一种换刀控制系统、方法及机床。

背景技术:

1、机床一般配备有刀库,并且通过换刀臂将刀库内的待更换刀具安装到主轴上,使得主轴能够通过多种刀具进行多个项目的加工。

2、目前检测刀库换刀是否成功的方法一般是,根据操作人员的眼睛去观察,查看相应的刀是否安装在正确的位置,是否抓紧抓牢,之后在通过加工来验证是否换刀成功。

3、另外,虽然有些厂家在主轴箱上安装位移传感器来检测主轴打刀环的位置,查看相应的位移量是否满足主轴松夹刀的需求,以此判定换刀是否成功。

4、不过上述方法检测的结果和传感器的质量及精确性有直接的联系,并且会额外增加成本,经济性不够高。

5、因此,如何在保证经济性的同时提高换刀判断的准确性是亟需解决的问题。

技术实现思路

1、本发明提供一种换刀控制系统、方法及机床,能够在保证经济性的同时提高换刀判断的准确性。

2、本发明一方面提供了一种机床的换刀控制系统,所述机床包括动力源、打刀传动机构、主轴箱及主轴,所述主轴设置于所述主轴箱上,所述动力源与所述主轴箱驱动连接,所述打刀传动机构用于控制主轴换刀;所述换刀控制系统包括:

3、采集模块,与动力源连接,用于采集主轴自换刀动作开始至换刀结束的过程中,在所述主轴的预定位置时,所述动力源实时的输出特性;

4、判断模块,与采集模块连接,用于根据所述动力源实时的输出特性与正常换刀情况下所述动力源的输出特性范围,生成换刀是否成功的换刀结果信号;

5、输出模块,与所述判断模块连接,用于输出所述换刀结果信号。

6、在一些可行的实施方案中,所述主轴的预定位置,至少包括所述主轴从换刀行程最高点向下运行至换刀结束过程中的两个位置;

7、所述动力源为电机,所述动力源的输出特性,至少包括所述电机的输出扭矩、输出功率、转速、负载率中的一种或多种;

8、所述动力源的输出特性范围,包括所述主轴在预定位置时所述动力源的输出特性范围。

9、在一些可行的实施方案中,所述主轴的预定位置,包括所述主轴从换刀行程最高点向下运行至换刀结束过程中,位于所述主轴的松刀位置与夹刀位置之间的第一预设位置,以及位于所述主轴的夹刀位置与空刀位置之间的第二预设位置。

10、在一些可行的实施方案中,所述主轴的预定位置,还包括所述主轴从进入换刀行程向上运行至换刀行程最高点过程中,位于所述主轴的空刀位置与夹刀位置之间的第三预设位置,位于所述主轴的夹刀位置与松刀位置之间的第四预设位置,以及所述主轴进入换刀行程前的第五预定位置。

11、在一些可行的实施方案中,还包括控制模块及数据保存模块,所述控制模块与所述输出模块连接,用于根据所述换刀结果信号生成报警信号;所述数据保存模块与所述判断模块连接,用于存储正常换刀情况下所述动力源的输出特性范围。

12、本发明另一方面还提供了一种机床,包括底座、立柱、动力源、打刀传动机构、主轴箱、主轴及刀库,所述立柱设置于所述底座上,所述动力源固定于所述立柱上,所述主轴箱可上下滑动的设置于所述立柱上,所述主轴设置于所述主轴箱上,所述动力源与所述主轴箱驱动连接,所述刀库固定于所述立柱的上方,还包括上述的换刀控制系统,所述打刀传动机构包括设置于立柱上的打刀碰块、连接于所述主轴箱上的打刀臂以及设置于所述主轴上的打刀轴承,所述打刀碰块、打刀臂及打刀轴承配合动作用于控制主轴换刀。

13、在一些可行的实施方案中,还包括机床控制器及显示模块,所述机床控制器与所述换刀控制系统连接,用于接收所述换刀结果信号并控制所述机床的继续加工、停机或报警,所述显示模块与所述机床控制器连接,用于显示所述换刀结果信号或换刀结果信号对应的报警信号。

14、另外,本发明还提供了一种机床的换刀控制方法,所述机床包括动力源、打刀传动机构、主轴箱及主轴,所述主轴设置于所述主轴箱上,所述动力源与所述主轴箱驱动连接,所述打刀传动机构用于控制主轴换刀;所述换刀控制方法包括:

15、采集所述主轴自换刀动作开始至换刀结束的过程中,在所述主轴的预定位置时,所述动力源实时的输出特性;

16、根据所述动力源实时的输出特性与正常换刀情况下所述动力源的输出特性范围,生成换刀是否成功的换刀结果信号;

17、输出所述换刀结果信号。

18、在一些可行的实施方案中,还包括获取动力源正常换刀情况下的输出特性范围,所述获取动力源正常换刀情况下的输出特性范围,具体包括:

19、当主轴进入换刀模式时,将测试刀具安装到主轴上;

20、当测试刀具安装到主轴上后,通过显示模块显示出若干选项;其中,所述若干选项至少包括供用户选择的换刀到位选项和换刀失败选项;

21、接收用户选择的换刀到位的信息或换刀失败的信息;

22、当接收到换刀到位的信息时,采集若干组动力源的输出特性,并根据若干组动力源的输出特性确定动力源的输出特性范围。

23、在一些可行的实施方案中,当主轴进入换刀模式时,将测试刀具安装到主轴上,其中所述主轴包括朝下运动的松刀位置、夹刀位置及空刀位置,所述换刀控制方法还包括:

24、当动力源与打刀传动机构配合且主轴箱移动方向朝下时,在所述主轴的松刀位置与夹刀位置之间选择第一预设位置,采集所述动力源实时的输出特性;

25、当动力源与打刀传动机构配合且主轴箱移动方向朝下时,在所述主轴的夹刀位置与空刀位置之间选择第二预设位置,采集所述动力源实时的输出特性;

26、保存多次在正常换刀情况下所述主轴在第一预设位置与第二预设位置时,所述动力源的输出特性,从而得出正常换刀情况下所述动力源的输出特性范围。

27、上述机床的换刀控制系统,所述机床包括动力源、打刀传动机构、主轴箱及主轴,所述主轴设置于所述主轴箱上,所述动力源与所述主轴箱驱动连接,所述打刀传动机构用于控制主轴换刀;通过采集模块采集主轴自换刀动作开始至换刀结束的过程中,在所述主轴的预定位置时,所述动力源实时的输出特性;再通过判断模块根据所述动力源实时的输出特性与正常换刀情况下所述动力源的输出特性范围,生成换刀是否成功的换刀结果信号,最后通过输出模块输出所述换刀结果信号,从而在不过多增加结构元件的同时,能够根据动力源实时的输出特性与动力源的输出特性范围的比较输出换刀结果,提高换刀判断的准确性。

技术特征:

1.一种机床的换刀控制系统,所述机床包括动力源(100)、打刀传动机构(200)、主轴箱(300)及主轴(400),所述主轴(400)设置于所述主轴箱(300)上,所述动力源(100)与所述主轴箱(300)驱动连接,所述打刀传动机构(200)用于控制主轴(400)换刀;其特征在于,所述换刀控制系统包括:

2.如权利要求1所述的换刀控制系统,其特征在于,所述主轴(400)的预定位置,至少包括所述主轴(400)从换刀行程最高点向下运行至换刀结束过程中的两个位置;

3.如权利要求2所述的换刀控制系统,其特征在于,所述主轴(400)的预定位置,包括所述主轴(400)从换刀行程最高点向下运行至换刀结束过程中,位于所述主轴(400)的松刀位置(s)与夹刀位置(j)之间的第一预设位置,以及位于所述主轴(400)的夹刀位置(j)与空刀位置(k)之间的第二预设位置。

4.如权利要求3所述的换刀控制系统,其特征在于,所述主轴(400)的预定位置,还包括所述主轴(400)从进入换刀行程向上运行至换刀行程最高点过程中,位于所述主轴(400)的空刀位置(k)与夹刀位置(j)之间的第三预设位置,位于所述主轴(400)的夹刀位置(j)与松刀位置(s)之间的第四预设位置,以及所述主轴(400)进入换刀行程前的第五预定位置。

5.如权利要求1-4任一项所述的换刀控制系统,其特征在于,还包括控制模块(800)及数据保存模块(900),所述控制模块(800)与所述输出模块(700)连接,用于根据所述换刀结果信号生成报警信号;所述数据保存模块(900)与所述判断模块(600)连接,用于存储正常换刀情况下所述动力源(100)的输出特性范围。

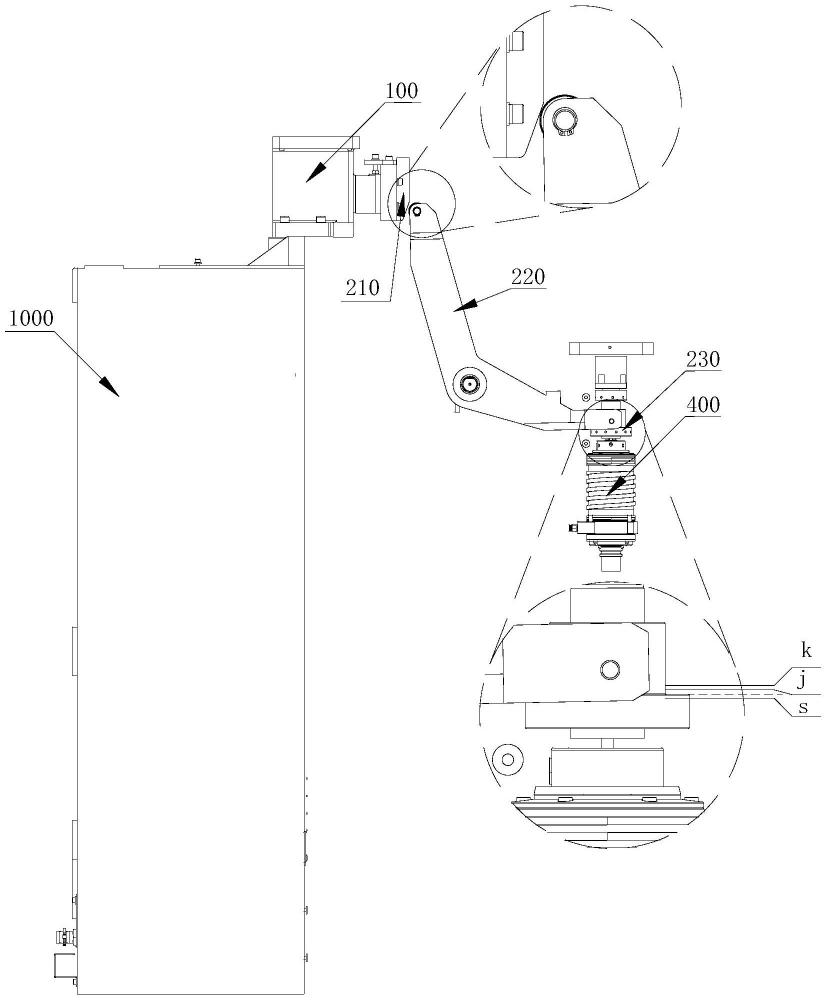

6.一种机床,包括底座、立柱(1000)、动力源(100)、打刀传动机构(200)、主轴箱(300)、主轴(400)及刀库(1100),所述立柱(1000)设置于所述底座上,所述动力源(100)固定于所述立柱(1000)上,所述主轴箱(300)可上下滑动的设置于所述立柱(1000)上,所述主轴(400)设置于所述主轴箱(300)上,所述动力源(100)与所述主轴箱(300)驱动连接,所述刀库(1100)固定于所述立柱(1000)的上方,其特征在于,还包括权利要求1-5任一项所述的换刀控制系统,所述打刀传动机构(200)包括设置于立柱上的打刀碰块(210)、连接于所述主轴箱(300)上的打刀臂(220)以及设置于所述主轴(400)上的打刀轴承(230),所述打刀碰块(210)、打刀臂(220)及打刀轴承(230)配合动作用于控制主轴(400)换刀。

7.根据权利要求6所述的机床,其特征在于,还包括机床控制器及显示模块,所述机床控制器与所述换刀控制系统连接,用于接收所述换刀结果信号并控制所述机床的继续加工、停机或报警,所述显示模块与所述机床控制器连接,用于显示所述换刀结果信号或换刀结果信号对应的报警信号。

8.一种机床的换刀控制方法,所述机床包括动力源(100)、打刀传动机构(200)、主轴箱(300)及主轴(400),所述主轴(400)设置于所述主轴箱(300)上,所述动力源(100)与所述主轴箱(300)驱动连接,所述打刀传动机构(200)用于控制主轴(400)换刀;其特征在于,所述换刀控制方法包括:

9.根据权利要求8所述的机床的换刀控制方法,其特征在于,还包括获取动力源(100)正常换刀情况下的输出特性范围,所述获取动力源(100)正常换刀情况下的输出特性范围,具体包括:

10.如权利要求9所述的机床的换刀控制方法,其特征在于,当主轴(400)进入换刀模式时,将测试刀具安装到主轴(400)上,其中所述主轴(400)包括朝下运动的松刀位置(s)、夹刀位置(j)及空刀位置(k),所述换刀控制方法还包括:

技术总结

本发明提供了一种机床的换刀控制系统,所述机床包括动力源、打刀传动机构、主轴箱及主轴,所述主轴设置于所述主轴箱上,所述动力源与所述主轴箱驱动连接,所述打刀传动机构用于控制主轴换刀;所述换刀控制系统包括采集模块、判断模块、输出模块:采集模块与动力源连接,用于采集主轴自换刀动作开始至换刀结束的过程中,在所述主轴的预定位置时,所述动力源实时的输出特性;判断模块与采集模块连接,用于根据所述动力源实时的输出特性与正常换刀情况下所述动力源的输出特性范围。本发明还提供了一种机床及机床的换刀控制方法。本发明技术方案提供的机床的换刀控制系统,能够在保证经济性的同时提高换刀判断的准确性。

技术研发人员:汪理辉,王学珍,程广

受保护的技术使用者:浙江创世纪机械有限公司

技术研发日:

技术公布日:2025/2/20

- 还没有人留言评论。精彩留言会获得点赞!