基于NSGAⅡ算法和BP神经网络的轮辋焊接工艺优化方法

本发明涉及焊接工艺优化,尤其涉及基于nsgaⅱ算法和bp神经网络的轮辋焊接工艺优化方法。

背景技术:

1、闪光对焊是一种电阻焊方法,利用工件端面产生的电阻热使金属材料快速熔化,对接表面形成液态金属,通过工装电极施加压力,在顶锻阶段,氧化物和杂质伴随液态金属被挤出,固态金属接触形成焊接接头,原理图及设备如图1所示,属于固相焊接方法。闪光过程就是工件的电阻加热过程,对接端面被快速加热至熔化,过梁以液态的形式爆破飞溅出来,形成闪光,同时焊件对接端面以一定的速度接近,在闪光阶段的末期,在顶锻力的作用下对接端面迅速融合,闪光瞬间熄灭,焊接过渡到顶锻阶段,挤出过热金属及氧化物杂质,到再结晶过程两接头之间形成共同晶粒,完成焊接。但轮辋在闪光对焊后经扩口工序焊缝易出现开裂缺陷。

2、轮辋作为工程车辆及其零部件制造领域重要结构件,其质量的好坏对于车辆在行驶过程中的安全性有着很大的影响。尽管在其制造成形领域的应用不断成熟,然而由于其尺寸大、焊缝复杂等原因,造成其焊后残余应力分布复杂、梯度大、消除困难,尤其造成扩口开裂现象,实际生产中轮辋焊缝开裂率高达27%,给企业造成了生产效率的下降以及成本的浪费。因此,如何避免轮辋焊缝开裂成为迫切需要解决的难题。

技术实现思路

1、针对上述现有技术存在的诸多问题,本发明提供基于nsgaⅱ算法和bp神经网络的轮辋焊接工艺优化方法,本发明将bp神经网络与nsga-ii算法相结合,通过对焊接工艺参数进行多目标优化,以建立焊接参数与焊缝质量之间的映射关系,最终实现高质量焊接接头的生产。通过优化焊接工艺参数,可以显著提高焊接接头的韧性和强度。

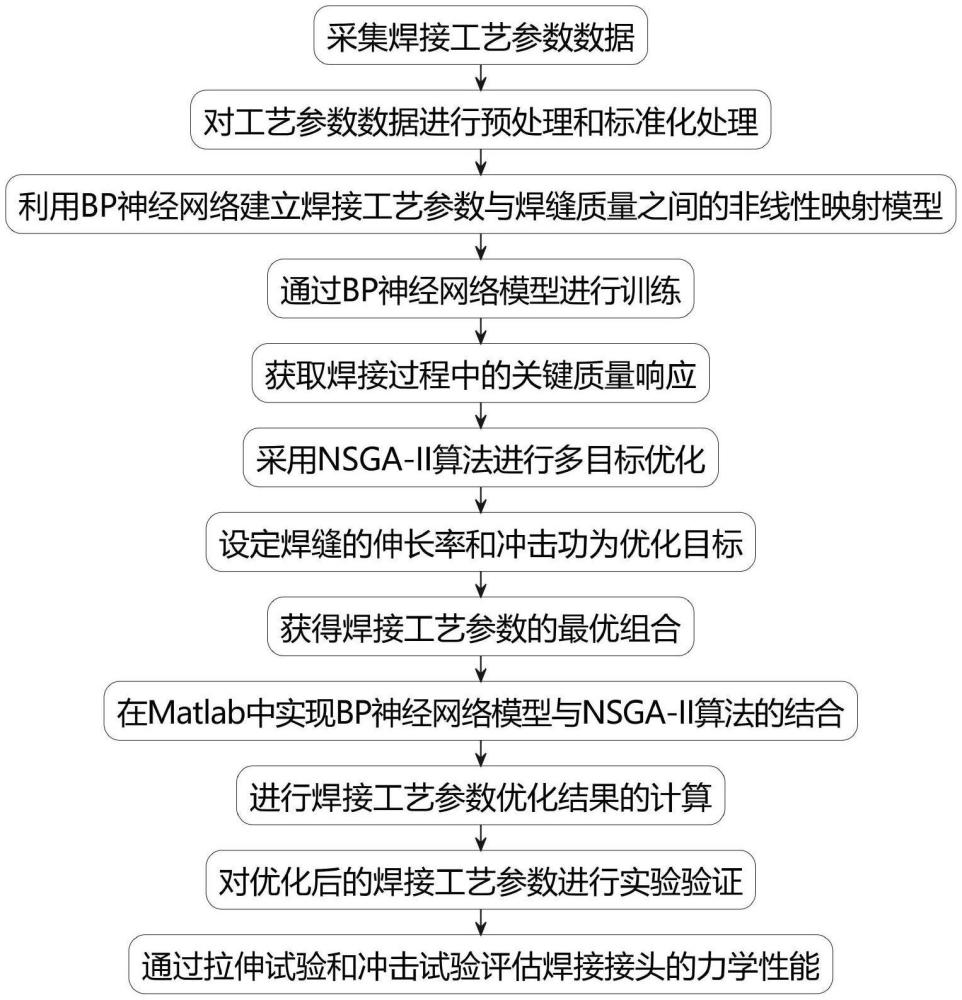

2、如图11所示,一种基于nsgaⅱ算法和bp神经网络的轮辋焊接工艺优化方法,包括以下步骤:

3、采集焊接过程中的工艺参数数据,并对所采集的工艺参数数据进行预处理和标准化处理;

4、利用bp神经网络建立焊接工艺参数与焊缝质量之间的非线性映射模型,通过训练获得焊接过程中的关键质量响应;

5、采用nsga-ii算法进行多目标优化,设定焊缝的伸长率和冲击功为优化目标,从而获得焊接工艺参数的最优组合;

6、在matlab软件中实现所述bp神经网络模型与所述nsga-ii算法的结合,通过对算法设置和参数调整,获得焊接工艺参数的优化结果;

7、对优化后的焊接工艺参数进行实验验证,通过拉伸试验和冲击试验评估焊接接头的力学性能,确保焊缝质量达到预定标准。

8、优选的,所述工艺参数数据具体包括烧化距离为12至18毫米、烧化速度为0.8至1.2毫米每秒、顶锻距离为8至16毫米和带电顶锻时间为0.2至0.6秒。

9、优选的,所述bp神经网络模型由至少三个隐藏层组成,并采用levenberg-marquardt算法进行训练。

10、优选的,所述nsga-ii算法的优化目标包括焊缝的伸长率,所述焊缝的伸长率目标设定在20%至30%之间,所述冲击功目标设定在8至25焦耳每平方厘米之间,并通过pareto前沿解进行评估。

11、优选的,所述matlab软件中的算法设置包括种群大小设置为200,代数限制为500代,算法收敛容忍度设置为1e-100。

12、优选的,所述拉伸试验采用标准化试样,所述标准化试样尺寸为20毫米宽和100毫米长,测试速度为5毫米每分钟,通过万能拉伸试验机进行测量。

13、优选的,所述实验验证中对焊缝的微观结构进行金相分析,所述金相分析采用金相显微镜观察,以分析焊缝区域的晶粒形态和分布情况。

14、优选的,所述焊接过程中的关键质量响应包括焊缝的硬度,所述焊缝的硬度通过洛氏硬度计测量,所述焊缝的韧性通过冲击试验获得。

15、相比于现有技术,本发明的优点及有益效果在于:

16、本发明通过结合nsga-ii算法和bp神经网络技术手段,实现了对轮辋焊接工艺参数的精确优化,显著提升了焊接接头的质量和性能。具体而言,利用bp神经网络建立焊接参数与焊缝质量之间的非线性映射关系,并采用nsga-ii算法进行多目标优化,使焊缝的伸长率和冲击功达到预定标准,有效降低了焊缝开裂率,解决了现有技术中的焊接质量问题。此外,本发明具备实时调整焊接参数的能力,进一步提升了生产效率。

技术特征:

1.一种基于nsgaⅱ算法和bp神经网络的轮辋焊接工艺优化方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的基于nsga-ii算法和bp神经网络的轮辋焊接工艺优化方法,其特征在于,所述工艺参数数据具体包括烧化距离为12至18毫米、烧化速度为0.8至1.2毫米每秒、顶锻距离为8至16毫米和带电顶锻时间为0.2至0.6秒。

3.根据权利要求1所述的基于nsga-ii算法和bp神经网络的轮辋焊接工艺优化方法,其特征在于,所述bp神经网络模型由至少三个隐藏层组成,并采用levenberg-marquardt算法进行训练。

4.根据权利要求1所述的基于nsga-ii算法和bp神经网络的轮辋焊接工艺优化方法,其特征在于,所述nsga-ii算法的优化目标包括焊缝的伸长率,所述焊缝的伸长率目标设定在20%至30%之间,所述冲击功目标设定在8至25焦耳每平方厘米之间,并通过pareto前沿解进行评估。

5.根据权利要求1所述的基于nsga-ii算法和bp神经网络的轮辋焊接工艺优化方法,其特征在于,所述matlab软件中的算法设置包括种群大小设置为200,代数限制为500代,算法收敛容忍度设置为1e-100。

6.根据权利要求1所述的基于nsga-ii算法和bp神经网络的轮辋焊接工艺优化方法,其特征在于,所述拉伸试验采用标准化试样,所述标准化试样尺寸为20毫米宽和100毫米长,测试速度为5毫米每分钟,通过万能拉伸试验机进行测量。

7.根据权利要求1所述的基于nsga-ii算法和bp神经网络的轮辋焊接工艺优化方法,其特征在于,所述实验验证中对焊缝的微观结构进行金相分析,所述金相分析采用金相显微镜观察,以分析焊缝区域的晶粒形态和分布情况。

8.根据权利要求1所述的基于nsga-ii算法和bp神经网络的轮辋焊接工艺优化方法,其特征在于,所述焊接过程中的关键质量响应包括焊缝的硬度,所述焊缝的硬度通过洛氏硬度计测量,所述焊缝的韧性通过冲击试验获得。

技术总结

本发明涉及焊接工艺优化技术领域,尤其涉及基于NSGAⅡ算法和BP神经网络的轮辋焊接工艺优化方法,本发明通过采集焊接过程中的工艺参数数据,利用BP神经网络建立焊接参数与焊缝质量之间的非线性映射模型,并通过NSGA‑II算法进行多目标优化。优化过程设定焊缝的伸长率和冲击功为目标,通过Pareto前沿解评估焊接工艺参数的最优组合。本发明显著降低了焊缝开裂率,提高了焊接接头的质量和性能,为轮辋焊接工艺的智能化和精确化提供了新的解决方案。

技术研发人员:石光林,彭蔚杰,刘文选,何世明,赵帅,艾子彭,于德龙,陈怡,方宇航,苌远

受保护的技术使用者:广西科技大学

技术研发日:

技术公布日:2025/2/10

- 还没有人留言评论。精彩留言会获得点赞!