一种保持穿孔机导板稳定性的导板架辅助锁紧机构的制作方法

本发明涉及钢管生产设备,具体地讲是一种保持穿孔机导板稳定性的导板架辅助锁紧机构,用在钢管穿孔工序,保证穿孔荒管质量。

背景技术:

1、在无缝钢管生产领域,穿孔机是生产线上最关键的设备之一,主机一般由一对轧辊、一对导板(或导盘)、调整机构、锁紧机构、传动机构等组成。

2、立式穿孔机是使用最普遍的一种穿孔机,其轧辊上下布置、导板左右布置,上下布置的轧辊与左右布置的导板组成轧制孔型,保证穿孔荒管的顺利穿出;快速更换导板装置一般由可拉出的滑座、导板架、两个导板适配器、两个导板组成;滑座由油缸驱动可以水平拉出;导板架安装在滑座上方,可随滑座同时移动,且可作180°旋转;导板架的两端分别安装有导板适配器、在线导板和备用导板;当一个导板需要更换时,只需将滑座从机架内拉出,并驱动导板架旋转180°,就可将新导板推入机架内,完成导板的快速更换。

3、目前,能够实现快速更换导板的穿孔机,导板架锁紧机构一般由水平径向锁紧(垂直于轧制线)+水平侧向锁紧(平行轧制线)的锁紧方式,但此种锁紧方式存在对导板架限制不够,存在导板架晃动问题;原因是热钢坯在穿孔过程中,在上下轧辊和左右导板形成的封闭孔型中,边旋转边前进,对两个导板会形成沿前进方向的扭转力矩和上下垂直于轧制线方向的顷翻力矩(由于钢坯是旋转的,顷翻力矩对于两个导板来说是一个向上、一个向下),还有垂直于轧制线水平向外的挤压力;而水平径向锁紧仅用于用于抵消轧制时的向外的挤压力,水平侧向锁紧仅能限制沿轧制线方向导板架扭转力矩,顷翻力矩不能不能得到很好的限制,所以存在导板架晃动问题。尤其生产薄壁钢管,在热坯咬入和穿孔完成抛钢时形成的冲击负荷,会使导板架晃动严重,造成荒管头部和尾部偏壁、尾部马蹄等质量问题;切头、切尾长度就会增加,影响成材率。

技术实现思路

1、本发明的目的是克服上述现有技术存在的不足,而提供一种保持穿孔机导板稳定性的导板架辅助锁紧机构。

2、本发明提供的技术方案是:一种保持穿孔机导板稳定性的导板架辅助锁紧机构,其特殊之处在于,包括导板架垂直压紧装置和两组垫板装置;所述导板架垂直压紧装置安装在穿孔机本体外侧上部,所述两组垫板装置安装在滑座上;

3、所述导板架垂直压紧装置由压紧底座、压紧油缸、曲柄、接近开关、连杆、滑杆、可调压头组成;所述连杆、滑杆、可调压头分别为两套;所述压紧底座安装于穿孔机机体外部,所述压紧底座、与压紧油缸的缸筒底端通过铰轴连接,压紧油缸活塞杆通过铰轴连接曲柄的一端,曲柄另一端通过铰轴连接连杆一端,连杆另一端通过铰轴连接滑杆一端,滑杆另一端连接可调压头;所述压紧底座、上设接近开关,接近开关安装于活塞杆伸出最大位置附近,所述接近开关通过线路与穿孔机电控系统连接;

4、所述压紧油缸作为动力元件,驱动曲柄做回转运动,曲柄通过连杆驱动滑杆上下运动,从而带动可调压头压紧或松开导板架;所述压紧油缸压紧状态下,曲柄、连杆、滑杆相连的三个回转点接近于直线死点状态时,完成压紧;所述接近开关作为连锁元件,起到为控制程序发讯号、杜绝误动作、保护设备作用;

5、所述垫板装置由可调垫、驱动油缸、长导向座、滑杆、垫板底座、接近开关组成,所述滑杆为两根;所述垫板底座安装于滑座上,所述垫板底座上设置油缸,所述油缸的活塞杆与长导向座连接,所述底座上设置两根滑杆,所述长导向座通过滑套安装在滑杆上,所述可调垫板安装于长导向座前端,随长导向座移动;所述垫板底座上设接近开关,所述接近开关安装在油缸活塞杆缩回位置;

6、所述油缸作为动力元件,驱动长导向座,在两根滑杆上来回滑动;所述可调垫板随长导向座移动,在滑座的滑板有磨损时,通过调整可起到补偿作用;所述接近开关作为连锁元件,通过线路与电控系统连接,起到为控制程序发讯号、杜绝误动作、保护设备的作用。

7、进一步地,所述压紧油缸离全行程差10毫米时,达到压紧状态。

8、本发明的有益效果:

9、1、在原有水平垂直锁紧和水平侧锁紧的基础上,增加导板架垂直压紧装置和两组垫板装置;将导板架与滑座之间存在间隙填满,压板装置起的作用是将导板架压住紧贴垫板,杜绝由于顷翻力矩引起的垂直方向的晃动;

10、2、穿孔机导板架由原来的咬钢、抛钢时,导板架垂直晃动幅度10mm以上,降到无晃动;

11、3、荒管质量得到有效改善,荒管马蹄约缩短10-50mm,尾部壁厚精度改善0.2-0.5mm,薄壁管的成材率提高0.3%。

技术特征:

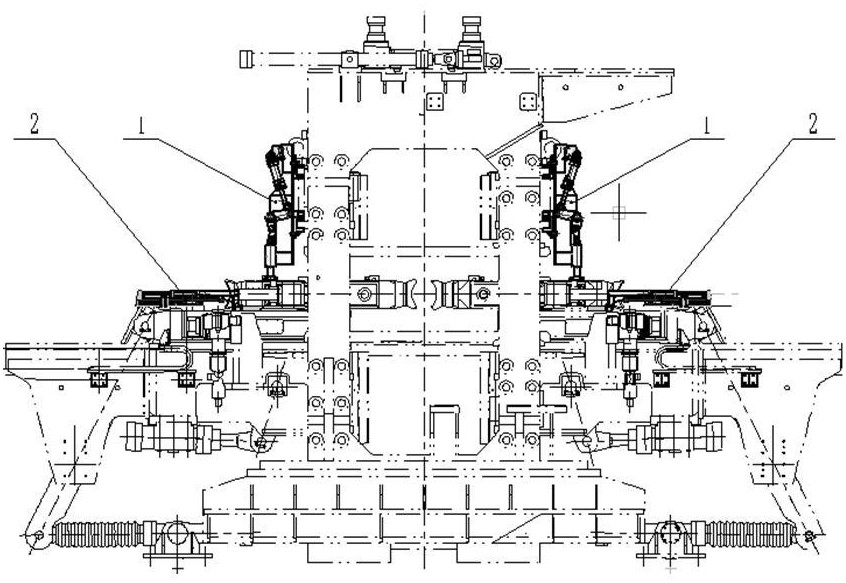

1.一种保持穿孔机导板稳定性的导板架辅助锁紧机构,其特征在于,包括导板架垂直压紧装置(1)和两组垫板装置(2);所述导板架垂直压紧装置(1)安装在穿孔机本体外侧上部,所述两组垫板装置(2)安装在滑座上;

2.根据权利要求1所述的一种保持穿孔机导板稳定性的导板架辅助锁紧机构,其特征在于,所述压紧油缸(12)离全行程差10毫米时,达到压紧状态。

技术总结

本发明公开了一种保持穿孔机导板稳定性的导板架辅助锁紧机构,其特点是,包括导板架垂直压紧装置和两组垫板装置;导板架垂直压紧装置安装在穿孔机本体外侧上部,两组垫板装置安装在滑座上;导板架垂直压紧装置由压紧底座、压紧油缸、曲柄、接近开关、连杆、滑杆、可调压头组成;垫板装置由可调垫板、驱动油缸、长导向座、滑杆、垫板底座、接近开关组成;解决由于顷翻力矩引起的垂直方向的晃动,提高荒管质量和成材率。

技术研发人员:孙德强,刘港,孙雪迎,左山

受保护的技术使用者:烟台鲁宝钢管有限责任公司

技术研发日:

技术公布日:2024/12/30

- 还没有人留言评论。精彩留言会获得点赞!