一种Ni-Cr-Fe合金焊丝及其制备方法、应用与流程

本发明涉及焊接材料,特别是涉及一种ni-cr-fe合金焊丝及其制备方法、应用。

背景技术:

1、随着核工业的发展,镍基合金在核电设备中的运用越来越广泛,镍基合金焊接材料也随之得到了广泛的应用。因690镍基合金抗应力腐蚀性能优异,在高温下能保持较高的塑性与韧性,在核电工程中广泛应用。其中690镍基合金焊接材料主要应用于核电设备反应堆压力容器、蒸汽发生器以及稳压器等核岛主设备接管安全端焊缝以及耐蚀层堆焊。

2、目前,核岛主设备用690镍基合金焊接材料主要依赖于进口,国内院所与焊丝制备厂家也有相关研发工作,但因为690镍基合金焊接材料熔覆金属高温强度、冲击韧性、热裂纹等可能存在应用风险,目前没有实现国产化应用。

3、例如授权公告号cn 111889916 b,公告日为2021年12月10日的中国发明专利,该发明公开了一种核岛主设备异种钢焊接用镍基合金焊丝及制备和使用方法;授权公告号cn113319468 b,公告日2023年04月14日的中国发明专利,该专利公开了一种防止焊接裂纹的核电用镍基合金焊丝的成分设计方法、核电用镍基合金焊丝;

4、授权公告号cn 102581513 b,授权公告日2015年01月14日,该专利公开了一种用于核电站核岛主设备的镍基焊丝;申请公布号cn 113737057 a,申请公布日2021年12月03日,该专利公布了一种核级镍基高温合金焊丝材料的制备方法。

5、以上专利均没有明确提到al、ti、nb、mo、c、n与mn元素之间的控制关系与配比,以及焊丝高纯净度及洁净度控制的制备方法。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种ni-cr-fe合金焊丝及其制备方法、应用,用于解决现有核电设备用ni-cr-fe合金焊接材料主要依赖于进口,成本高的问题。

2、为实现上述目的及其他相关目的,本发明是通过包括以下技术方案获得的。

3、本发明提供一种ni-cr-fe合金焊丝,由以下重量百分比的组分组成:

4、c:0.020~0.030%;si≤0.50%;mn≤1.0%;p≤0.0050%;s≤0.0050%;cr:28.0~31.5%;mo:0.10~0.50%;ti≤0.50%;al:0.10~0.30%;nb和ta的重量百分比之和:0.75~0.95%;fe:8.0~10.0%;cu≤0.020%;co≤0.020%;bi≤0.002%;b≤0.005%;zr≤0.002%;n≤0.020%;w和v<0.02%;o≤0.0015%;h≤0.0005%;pb<0.001%;as<0.001%;sb<0.003%;sn<0.005%;余量为ni;其他杂质元素≤0.10%。

5、现有技术的ni-cr-fe合金焊丝通用配方主要为满足标准要求或在标准的基础上,将元素重量百分比范围变小,存在关键元素虽满足标准要求,但在实际研制和应用过程中稳定性不高、部分指标不满足应用要求的技术问题,本申请的上述技术方案中,通过调整al、ti、nb、mo、c、n与mn等关键元素之间的关系及配比,使得产品的稳定性得到提升。

6、优选地,al和ti的重量百分比之和≤0.40%;mo:0.15~0.35%。采用上述配比具有保证焊丝焊后熔覆金属高温强度的同时,提高焊丝焊后熔覆金属韧性及抗裂纹敏感性的效果,如果al和ti的重量百分比之和过高,会导致焊丝焊后表面浮渣较多、增加焊后裂纹敏感性。

7、优选地,nb与mn的含量之比为0.8~1.0,采用上述配比具有保证焊丝焊后熔覆金属高温强度、焊丝焊接过程流动性与抗裂纹敏感性的效果,nb与mn的含量之比过低与过高,均易发生nb元素偏析,产生低熔点共晶物,提高裂纹敏感性。

8、优选地,c与n的含量之比为1.25~2.0。采用上述配比具有保证焊丝焊后熔覆金属高温强度与抗裂纹敏感性的效果,c与n的含量之比过低与过高均易提高裂纹敏感性。

9、优选地,n与ti的含量之比和c与nb的含量之比的总和为0.08~0.12。采用上述配比具有保证焊丝焊后熔覆金属高温强度与抗裂纹敏感性的效果,如果n与ti的含量之比和c与nb的含量之比的总和过高,会提高裂纹敏感性;过低会减小焊丝焊后熔覆金属高温强度。

10、本发明还提供了一种上述ni-cr-fe合金焊丝的制备方法,包括以下步骤:

11、(1)按照上述组分的配方制备铸锭,依次经过均质化处理和锻造处理,制得方坯;

12、(2)将方坯热轧成盘圆;

13、(3)将盘圆依次进行固溶处理和酸洗,然后多道次拉拔及中间品热处理,最后拉拔至焊丝成品,即制得ni-cr-fe合金焊丝。

14、优选地,步骤(1)中,采用真空感应、电渣重熔、真空自耗三联工艺制备铸锭。

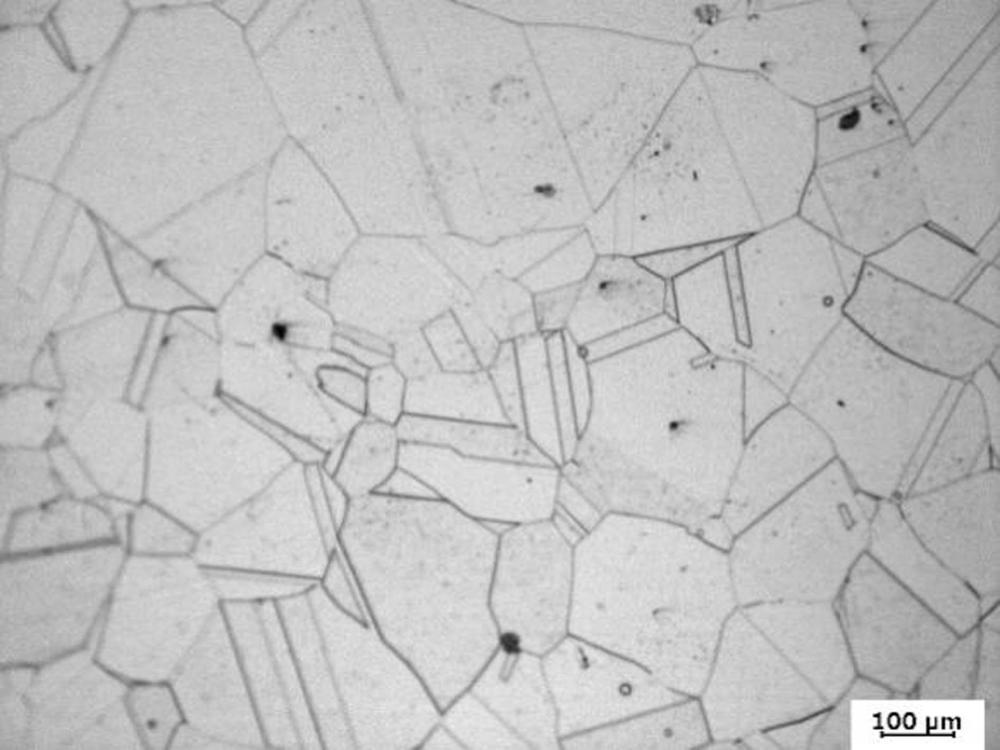

15、优选地,步骤(1)中,至少进行两次电渣重熔;均质化处理的温度≥1160℃,保温时间≥24h。至少进行两次电渣重熔具有提高合金铸锭纯净度及组织均匀的效果。均质化处理作用是提高成分的均匀性,减少元素偏析。

16、优选地,步骤(1)中,锻造时,至少进行两次镦粗和两次拔长处理。

17、更优选地,步骤(1)还包括在镦粗拔长前后,对铸锭进行热处理,热处理温度≥1140℃,保温时间≥1h。

18、优选地,步骤(3)中,固溶处理的温度≥1040℃,固溶处理保温时间≥5min。

19、优选地,步骤(3)中,还包括对多道次拉拔过程中和热处理后的中间品进行表面处理工序,以去除表面杂质及缺陷。

20、更优选地,表面杂质及缺陷的去除量至少为0.20mm。

21、更优选地,拉拔至焊丝成品后还包括清洗工序,先采用脱脂液超声波清洗,然后采用纯水清洗,超声波清洗总时长至少2min。。

22、本发明还提供了一种上述ni-cr-fe合金焊丝在核岛主设备堆焊中的应用。

23、如上所述,本发明具有以下有益效果:

24、(1)通过控制al、ti、nb、mo、c、n与mn等关键元素之间的关系及配比,使得产品的稳定性得到提升;

25、(2)通过至少进行两次电渣重熔、均质化与镦粗拔长工艺,提高了产品成分纯净度与组织的均匀性;

26、(3)通过对盘圆中间品进行表面处理及成品清洗工序,提高了产品表面的洁净度。

技术特征:

1.一种ni-cr-fe合金焊丝,其特征在于,由以下重量百分比的组分组成:

2.根据权利要求1所述的ni-cr-fe合金焊丝,其特征在于:al和ti的重量百分比之和≤0.40%;mo:0.15~0.35%。

3.根据权利要求1所述的ni-cr-fe合金焊丝,其特征在于:nb与mn的含量之比为0.8~1.0;c与n的含量之比为1.25~2.0;n与ti的含量之比和c与nb的含量之比的总和为0.08~0.12。

4.一种如权利要求1~3任意一项所述的ni-cr-fe合金焊丝的制备方法,其特征在于:包括以下步骤:

5.根据权利要求4所述的制备方法,其特征在于:步骤(1)中,采用真空感应、电渣重熔、真空自耗三联工艺制备铸锭。

6.根据权利要求5所述的制备方法,其特征在于:步骤(1)中,至少进行两次电渣重熔;均质化处理的温度≥1160℃,保温时间≥24h。

7.根据权利要求1所述的制备方法,其特征在于:步骤(1)中,锻造时,至少进行两次镦粗和两次拔长处理;还包括在镦粗拔长前后,对铸锭进行热处理,热处理温度≥1140℃,保温时间≥1h。

8.根据权利要求4所述的制备方法,其特征在于:步骤(3)中,固溶处理的温度≥1040℃,固溶处理保温时间≥5min。

9.根据权利要求4所述的制备方法,其特征在于:步骤(3)中,还包括对多道次拉拔过程中和热处理后的中间品进行表面处理工序,以去除表面杂质及缺陷;表面杂质及缺陷的去除量至少为0.20mm;拉拔至焊丝成品后还包括清洗工序,先采用脱脂液超声波清洗,然后采用纯水清洗,超声波清洗总时长至少2min。

10.一种如权利要求1~3任意一项所述的ni-cr-fe合金焊丝在核岛主设备堆焊中的应用。

技术总结

本发明提供一种Ni‑Cr‑Fe合金焊丝及其制备方法、应用,所述Ni‑Cr‑Fe合金焊丝,其特征在于,由以下重量百分比的组分组成:C:0.020~0.030%;Si≤0.50%;Mn≤1.0%;P≤0.0050%;S≤0.0050%;Cr:28.0~31.5%;Mo:0.10~0.50%;Ti≤0.50%;Al:0.10~0.30%;Nb和Ta的重量百分比之和:0.75~0.95%;Fe:8.0~10.0%;Cu≤0.02%;Co≤0.02%;Bi≤0.002%;B≤0.005%;Zr≤0.002%;N≤0.02%;W和V<0.02%;O≤0.0015%;H≤0.0005%;Pb<0.001%;As<0.001%;Sb<0.003%;Sn<0.005%;余量为Ni;其他杂质元素≤0.10%。本发明通过控制Al、Ti、Nb、Mo、C、N与Mn等关键元素之间的关系及配比,使得产品的稳定性得到提升。

技术研发人员:高亚龙,苏诚,杨晨,王国波,林珏,刘明洲

受保护的技术使用者:浙江久立特材科技股份有限公司

技术研发日:

技术公布日:2025/1/2

- 还没有人留言评论。精彩留言会获得点赞!