一种小型钢桩台车建造工艺的制作方法

本发明涉及船舶建造,尤其涉及一种小型钢桩台车建造工艺。

背景技术:

1、钢桩台车系统主要应用在绞吸式挖泥船上,用于挖泥船作业期间的固定、移动,在挖泥作业期间,利用液压系统驱动台车行走油缸和钢桩顶升油缸运动,钢桩与台车形成整体钢性连接,钢桩伸入海底或河底固定在预定的作业位置,行走油缸推动台车,台车将推动力传递给船体实现船体移位和旋转动作。

2、钢桩台车系统的核心部件是台车行走系统,主要包含台车本体、台车轨道、台车行走滚轮、台车导向滚轮等部件。台车行走系统的滚轮与配套安装的滚轮轴、轴承等运动部件,配合间隙较小,都是机械加工零件,为了保证组件机械性能,常规工艺路线是:1、结构制作;2、结构件释放应力;3、滚轮轴等机械加工零件留余量焊接;4、滚轮轴现场机加工;5、安装轴承、滚轮等部件。

3、常规的工艺方案是通过在结构件上焊接有加工余量的滚轮轴,结构制作完成后,在现场机械加工,保证最终的装配尺寸和定位数据。现场机械加工精度不易保证,主要的是现场加工周期较长,加工期间为保证加工精度,其他工种需要错开施工,导致项目施工周期延长,影响项目进度。

4、因此,本发明提出一种小型钢桩台车建造工艺以解决上述问题。

技术实现思路

1、本发明要解决的技术问题是提供一种小型钢桩台车建造工艺,将结构件与机械加工件分开制作,同步施工,缩短建造周期。

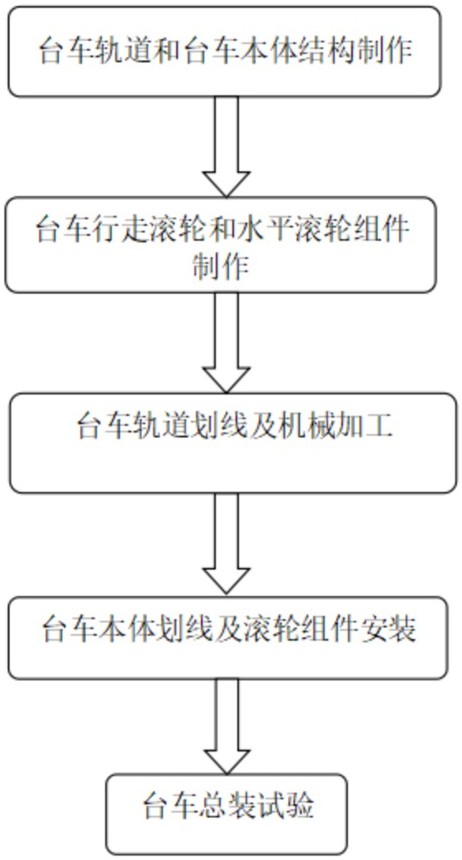

2、为解决上述技术问题,本发明的技术方案为:一种小型钢桩台车建造工艺,其创新点在于:包括以下步骤:

3、步骤1、台车轨道和台车本体结构制作,制作过程中控制建造精度在±4mm范围内,使用全站仪生成检测部位三维坐标,与模型数据匹配分析,确保结构建造精度;

4、步骤2、台车行走滚轮和水平滚轮组件制作,台车行走滚轮和水平滚轮在机械加工车间制作,使用机床加工,并安装成滚轮组件,并利用检测设备确保加工和安装精度控制在0-0.3mm范围内;

5、步骤3、台车轨道划线及机械加工,台车轨道机械加工时使用加工设备现场机加工,台车轨道平面度控制在0.5mm范围内;

6、步骤4、台车本体划线及滚轮组件安装,台车本体与滚轮组件组装后,使用工装码板、对称焊接的工艺方法,保证安装后整体精度控制在2mm范围内;

7、步骤5、台车总装试验。

8、进一步地,所述步骤1的台车轨道和台车本体结构制作具有三个阶段,分别为:

9、第一阶段、台车浮箱制作:

10、步骤1.1.1、台车浮箱结构制作时,在台车轨道位置预留10mm加工余量,待台车浮箱结构焊接完成后机加工台车轨道;

11、步骤1.1.2、台车浮箱的水平轨道及垂直轨道焊后加工,水平轨道平面度纵向不超过1.5mm,横向不超过0.2mm,水平轨道和垂直轨道的垂直度小于0.4mm;

12、第二阶段、台车轨道焊接:

13、步骤1.2.1、在台车浮箱上焊接台车轨道前,在台车轨道之间增加工艺支撑;

14、步骤1.2.2、台车轨道采用对称焊接,防止结构变形;

15、第三阶段:台车本体制作:

16、步骤1.3.1、在台车本体制作胎架上划台车中心线地样线,按照台车中心线地样线制作台车本体;

17、步骤1.3.2、台车本体焊接完成后,使用拉线,调整钢桩抱箍找到台车本体上的钢桩中心,对台车本体划台车本体中心线并做样冲标记,对钢桩抱箍销轴孔进行镗孔;

18、步骤1.3.3、在台车本体的前行走滚轮轴孔和后行走滚轮轴孔处结构留20mm余量,划钢桩中心线后,根据钢桩中心线,划前行走滚轮轴孔、后行走滚轮轴孔、水平滚轮轴孔的加工线及检验线;

19、步骤1.3.4、前行走滚轮轴孔、后行走滚轮轴孔和水平滚轮轴孔镗孔结束后,根据检验圆定位和焊接前行走滚轮轴、后行走滚轮轴和水平滚轮轴;

20、步骤1.3.5、根据台车本体中心线和钢桩位置划出行走油缸支座、起升油缸支座、起升钢丝绳吊点支座的位置,安装和焊接各支座。

21、进一步地,所述步骤1.3.3中在划前行走滚轮轴孔和后行走滚轮轴孔的加工线和检验线时,台车的前平衡梁中心与后行走滚轮中心偏移20mm。

22、进一步地,所述步骤2的台车行走滚轮和水平滚轮组件制作的详细过程包括:

23、步骤2.1、按台车行走滚轮和水平滚轮制作图加工各零部件;

24、步骤2.2、将台车前平衡梁筒体、前平衡梁与前行走滚轮进行整体组装;

25、步骤2.2、将台车后行走梁焊接耳板、后行走梁、后行走滚轮进行整体组装。

26、进一步地,所述步骤3的台车轨道划线及机械加工的详细过程包括:

27、步骤3.1、对台车轨道制作数据超差位置进行火工校正;

28、步骤3.2、在台车浮箱上根据台车轨道数据进行划线,确定台车行走机构中心线和台车轨道加工余量;

29、步骤3.3、台车轨道机加工。

30、进一步地,所述步骤4的台车本体划线及滚轮组件安装的详细过程包括:

31、步骤4.1、根据台车本体结构尺寸,对台车本体划台车本体中心线,确定前行走滚轮、后行走滚轮和水平滚轮的安装位置并划定位线和检验线;

32、步骤4.2、按定位线将滚轮组件及水平滚轮装焊在台车本体上,焊接采用对称焊接,减少结构变形;

33、步骤4.3、检查焊接完成后的滚轮组件和水平滚轮与检验线的偏差情况,允许偏差±2mm。

34、进一步地,所述步骤5的台车总装试验的详细过程包括:

35、步骤5.1、将安装有滚轮组件和水平滚轮的台车本体整体吊装进入台车轨道内;

36、步骤5.2、根据台车轨道和台车本体中心线定位台车行走油缸;

37、步骤5.3、启动台车液压系统,试验整个液压系统工作是否平顺,检测液压系统压力是否处于设计值范围内。

38、本发明的优点在于:

39、本发明的小型钢桩台车建造工艺中,台车行走组件和台车本体结构能够同步制作,并进行整体安装,而且仅台车轨道需现场机加工,减少了现场多工种交叉作业,提高了施工效率,使建造总周期缩短15天,并且在整个建造过程中,通过精细化控制制作精度,可以保证在台车整体安装后水平偏差控制在4mm范围内,满足了台车行走机构的使用要求。

技术特征:

1.一种小型钢桩台车建造工艺,其特征在于:包括以下步骤:

2.根据权利要求1所述的小型钢桩台车建造工艺,其特征在于:所述步骤1的台车轨道和台车本体结构制作具有三个阶段,分别为:

3.根据权利要求2所述的小型钢桩台车建造工艺,其特征在于:所述步骤1.3.3中在划前行走滚轮轴孔和后行走滚轮轴孔的加工线和检验线时,台车的前平衡梁中心与后行走滚轮中心偏移20mm。

4.根据权利要求1所述的小型钢桩台车建造工艺,其特征在于:所述步骤2的台车行走滚轮和水平滚轮组件制作的详细过程包括:

5.根据权利要求1所述的小型钢桩台车建造工艺,其特征在于:所述步骤3的台车轨道划线及机械加工的详细过程包括:

6.根据权利要求1所述的小型钢桩台车建造工艺,其特征在于:所述步骤4的台车本体划线及滚轮组件安装的详细过程包括:

7.根据权利要求1所述的小型钢桩台车建造工艺,其特征在于:所述步骤5的台车总装试验的详细过程包括:

技术总结

本发明涉及一种小型钢桩台车建造工艺,包括以下步骤:步骤1、台车轨道和台车本体结构制作;步骤2、台车行走滚轮和水平滚轮组件制作;步骤3、台车轨道划线及机械加工;步骤4、台车本体划线及滚轮组件安装;步骤5、台车总装试验;本发明的小型钢桩台车建造工艺中,台车行走组件和台车本体结构能够同步制作,并进行整体安装,而且仅台车轨道需现场机加工,减少了现场多工种交叉作业,提高了施工效率,使建造总周期缩短15天,并且在整个建造过程中,通过精细化控制制作精度,可以保证在台车整体安装后水平偏差控制在4mm范围内,满足了台车行走机构的使用要求。

技术研发人员:葛纯亮,龚兵,李杰,姜东凯,宋玉甫,田云,徐丹丹,马鸿,杜云峰,陈九肖

受保护的技术使用者:上海振华重工启东海洋工程股份有限公司

技术研发日:

技术公布日:2025/1/13

- 还没有人留言评论。精彩留言会获得点赞!