一种大尺寸截面内螺旋肋筋金属管的成型装置及方法

本发明属于金属成型,具体涉及一种大尺寸截面内螺旋肋筋金属管的成型装置及方法。

背景技术:

1、随着石油天然气需求量的不断增加,管道的输送压力和管径也不断增大,为提高输送效率,保证管道的稳定性和安全性,还需增加管径和提高管材的强度来达到提高输送效率和安全性的目的。因此,超高压、超大直径、高强度管线已成为石油天然气长输管道发展的必然选择。

2、金属管在运输中的作用主要体现在以下几个方面:(1)安全性高:金属管由于其坚硬的材质和较高的硬度和强度,能够承受大量的压力和负荷,避免了爆炸、泄漏等意外情况的可能性。此外,金属管还设有防爆门、防掉落、防撞等多重保障措施,进一步提高了运输的安全性。(2)适应性强:金属管运输适用于多种行业,包括石油、天然气、通讯、电力等。它不仅适用于长途运输,也适用于城市内部的短途运输,具有很强的适应性和灵活性。(4)成本低:相比其他运输方式,金属管运输的成本更低。在运输过程中,金属管所需的维护费用和运输成本都很低,同时一条金属管还可以被多次使用,节省了不少的资金支出。(5)特殊用途:在特殊环境中,如青藏铁路的建设中,金属管(特别是低温热棒)起到了关键作用。这些金属管作为“低温热棒”,通过单向传热特性稳定冻土层,防止冻土融化导致的路基下沉,确保了铁路的稳定性。

3、但是,目前金属管的成型装置不能满足金属管尺寸的灵活变换,且成型工艺复杂,成型效率低,生产成本高。因此,本领域有待开发出一种大尺寸截面内螺旋肋筋金属管的成型装置及方法,能够有效的解决上述问题。

技术实现思路

1、本发明的目的在于提供一种大尺寸截面内螺旋肋筋金属管的成型装置及方法,该装置可安装不同尺寸的金属管坯进行成型工艺,且成型前不需要加热金属管坯,有效减少了能源浪费,降低了生产成本,提高了成型效率。

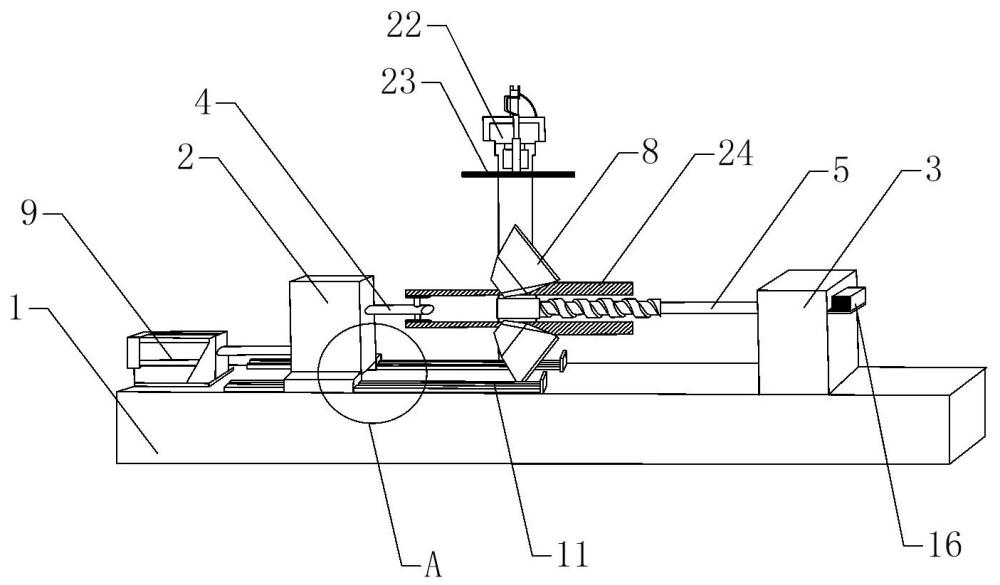

2、为实现上述目的,本发明提供了一种大尺寸截面内螺旋肋筋金属管的成型装置,包括安装台,安装台顶部两端分别设有第一固定块、第二固定块;第一固定块与安装台滑动连接,第二固定块与安装台固定连接;第一固定块靠近第二固定块一侧设有安装架,第二固定块靠近第一固定块一侧连接转杆一端,转杆的另一端依次设有带有螺旋沟槽的芯棒、圆杆;圆杆的外表面设有若干个行星排布的轧辊。

3、优选的,安装台顶部靠近第一固定块一端设有第一伸缩气缸,第一伸缩气缸的输出端连接第一固定块;第一固定块底部设有滑块,安装台顶部与滑块相接触处设有与滑块相匹配的滑道。

4、优选的,安装架内部设有固定板,固定板的上下两端均设有第二伸缩气缸,安装架上设有通孔,第二伸缩气缸的输出端均通过通孔延伸至安装架外部并设有固定盘;固定盘远离第二伸缩气缸一侧均设有防滑垫。

5、优选的,第二固定块远离第一固定块一侧设有电机,其靠近第一固定块一侧设有安装孔,转杆通过安装孔与电机的输出端连接。

6、优选的,第二固定块内部设有活动室,活动室与第二固定块通过转盘轴承活动连接;活动室两侧均设有第三伸缩气缸,第三伸缩气缸的输出端设有固定夹;固定夹与转杆的形状相匹配,固定夹靠近转杆一侧均设有防滑垫。

7、优选的,安装台一侧设有降温架,降温架上设有喷水头,喷水头的喷水处与轧辊的位置相匹配。

8、一种大尺寸截面内螺旋肋筋金属管的成型方法,包括以下步骤:

9、步骤s1、将金属管坯进行安装;

10、将金属管坯一端套在安装架外侧,启动第二伸缩气缸,通过移动固定盘使金属管坯固定在安装架上;

11、步骤s2、安装转杆;

12、选择芯棒与金属管坯相匹配的转杆,将转杆远离芯棒的一端通过安装孔与电机的输出端连接,启动第三伸缩气缸,通过固定夹将转杆固定在活动室内;

13、步骤s3、移动金属管坯;

14、启动第一伸缩气缸,将金属管坯靠近安装架一端移动到圆杆处,并移动轧辊,使轧辊压在金属管坯外侧;

15、步骤s4、成型;

16、步骤s41、同时启动电机、轧辊、第一伸缩气缸,拉动金属管坯,通过轧辊高速旋压使金属管坯减轻减壁,并不断的填充芯棒表面的螺旋沟槽;

17、步骤s42、然后沿着芯棒的螺旋线方向挤出形成螺旋肋筋,最终使大尺寸截面内螺旋肋筋金属管成型。

18、优选的,步骤s41中,轧辊高速旋压钢管的过程中,启动喷水头,使水喷射在轧辊上。

19、本发明采用上述一种大尺寸截面内螺旋肋筋金属管的成型装置及方法,有益效果如下:

20、(1)本发明中的成型装置可适合不同尺寸的金属管坯,实用性高;

21、(2)本发明中的成型装置,可加工出不同规格的内螺旋肋筋,且安装、拆卸芯棒简单迅速,调整灵活;

22、(3)本发明中的成型制造方法,在成型前不需要加热金属管坯,有效减少了能源浪费,并且不需要进行中途退火处理,简化了成型制造工艺,降低了生产成本,有效提高了生产效率。

23、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

技术特征:

1.一种大尺寸截面内螺旋肋筋金属管的成型装置,其特征在于:包括安装台,安装台顶部两端分别设有第一固定块、第二固定块;第一固定块与安装台滑动连接,第二固定块与安装台固定连接;第一固定块靠近第二固定块一侧设有安装架,第二固定块靠近第一固定块一侧连接转杆一端,转杆的另一端依次设有带有螺旋沟槽的芯棒、圆杆;圆杆的外表面设有若干个行星排布的轧辊。

2.根据权利要求1所述的一种大尺寸截面内螺旋肋筋金属管的成型装置,其特征在于:安装台顶部靠近第一固定块一端设有第一伸缩气缸,第一伸缩气缸的输出端连接第一固定块;第一固定块底部设有滑块,安装台顶部与滑块相接触处设有与滑块相匹配的滑道。

3.根据权利要求1所述的一种大尺寸截面内螺旋肋筋金属管的成型装置,其特征在于:安装架内部设有固定板,固定板的上下两端均设有第二伸缩气缸,安装架上设有通孔,第二伸缩气缸的输出端均通过通孔延伸至安装架外部并设有固定盘;固定盘远离第二伸缩气缸一侧均设有防滑垫。

4.根据权利要求1所述的一种大尺寸截面内螺旋肋筋金属管的成型装置,其特征在于:第二固定块远离第一固定块一侧设有电机,其靠近第一固定块一侧设有安装孔,转杆通过安装孔与电机的输出端连接。

5.根据权利要求4所述的一种大尺寸截面内螺旋肋筋金属管的成型装置,其特征在于:第二固定块内部设有活动室,活动室与第二固定块通过转盘轴承活动连接;活动室两侧均设有第三伸缩气缸,第三伸缩气缸的输出端设有固定夹;固定夹与转杆的形状相匹配,固定夹靠近转杆一侧均设有防滑垫。

6.根据权利要求1所述的一种大尺寸截面内螺旋肋筋金属管的成型装置,其特征在于:安装台一侧设有降温架,降温架上设有喷水头,喷水头的喷水处与轧辊的位置相匹配。

7.一种如权利要求1-6所述的大尺寸截面内螺旋肋筋金属管的成型方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的一种大尺寸截面内螺旋肋筋金属管的成型装置的制备方法,其特征在于:步骤s41中,轧辊高速旋压钢管的过程中,启动喷水头,使水喷射在轧辊上。

技术总结

本发明公开了一种大尺寸截面内螺旋肋筋金属管的成型装置及方法,该装置包括安装台,安装台顶部两端分别设有第一固定块、第二固定块;第一固定块与安装台滑动连接,第二固定块与安装台固定连接;第一固定块靠近第二固定块一侧设有安装架,第二固定块靠近第一固定块一侧连接转杆一端,转杆的另一端依次设有带有螺旋沟槽的芯棒、圆杆;圆杆的外表面设有若干个行星排布的轧辊。本发明采用上述一种大尺寸截面内螺旋肋筋金属管的成型装置及方法,该装置可安装不同尺寸的金属管坯进行成型工艺,且成型前不需要加热金属管坯,有效减少了能源浪费,降低了生产成本,提高了成型效率。

技术研发人员:陈学广

受保护的技术使用者:河北工业大学

技术研发日:

技术公布日:2025/1/9

- 还没有人留言评论。精彩留言会获得点赞!