一种人造岛礁薄壁筒体板片弧度控制技术的制作方法

本发明涉及薄壁筒体制作,尤其涉及一种人造岛礁薄壁筒体板片弧度控制技术。

背景技术:

1、随着海运物流码头和桥隧工程人工岛的发展及逐步增加,一种以超大直径的薄壁的钢结构圆筒替代传统的抛堆石护堰的方案正逐步兴起。钢结构圆筒围堰相较于传统的抛石围堰,其优势较为明显,(1)钢结构圆筒围堰密封性能好,能有效保证围堰内不透水;(2)钢结构圆筒围堰对海洋环境几乎没有污染;(3)钢结构圆筒结构形式简单,制作流程简便,可操作性强;(4)钢结构圆筒可就近制造,且制作工期短、效率高。

2、近年来,为了适应不同深度的海况,钢结构圆筒设计直径大、高度高。同时,为满足现场建造需求,钢结构圆筒需分为上下段分别进行建造,上下段圆筒分别由6块圆弧片体组成,制作完成后外场进行吊装合拢,最后整体吊装上船进行发运。

3、圆弧片体通常在弧形胎架上利用压块弯曲成型,因此圆筒的弧度控制很大程度上受到弧形胎架的影响,在现有的技术中,弧形胎架设计较为粗糙,控制板片成型精度较差;胎架强度不够,未考虑圆弧张力,导致弧形胎架在多次使用后外侧支腿变形;其次使用材料过于复杂,增加成本且不利于施工。

4、因此,本发明提出一种人造岛礁薄壁筒体板片弧度控制技术以解决上述问题。

技术实现思路

1、本发明要解决的技术问题是提供一种人造岛礁薄壁筒体板片弧度控制技术,能够有效的控制筒体板片成型弧度,并且在使用较少材料的同时,满足胎架强度要求。

2、为解决上述技术问题,本发明的技术方案为:一种人造岛礁薄壁筒体板片弧度控制技术,其创新点在于:包括

3、第一阶段、布置底部胎架;

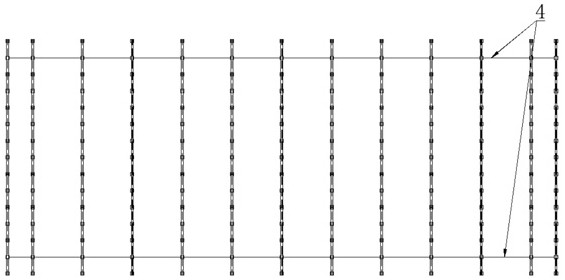

4、提前在施工现场按网格布置预埋铁,沿网格长度方向每隔一定距离布置一组纵向胎架,纵向胎架布置时,根据筒体板片的长度,自由增减纵向胎架的组数,位于两侧边缘处的纵向胎架外侧各自近距离增加一组纵向胎架,每一组纵向胎架包括多组横向胎架,横向胎架布置时,沿网格宽度方向每隔一定距离布置一组横向胎架,并根据筒体板片的宽度,自由增减横向胎架的组数,每一组横向胎架包括多个竖向角钢,竖向角钢在布置时,沿网格宽度方向每隔一定距离布置一个竖向角钢,各竖向角钢的底部与对应位置处的预埋铁焊接固定;

5、第二阶段、布置弧形板;

6、弧形板提前下料,弧形板数控下料时,每个弧形板对应一组横向胎架,弧形板的上口弧形根据筒体理论直径放样下料,并在弧形板的上口均匀开设槽口,将各弧形板焊接在对应横向胎架的竖向角钢上,形成圆弧胎架;

7、第三阶段、压制板片弯曲;

8、将筒体板片放置在圆弧胎架上,利用压块压制筒体板片弯曲,压制过程中由圆弧胎架的各弧形板控制筒体板片弯曲后的成型弧度,在压制成型过程中,当筒体板片出现局部与对应位置的弧形板间留有间隙、局部与对应位置的弧形板紧贴,需要对筒体板片的紧贴处进行向上调整时,向紧贴处对应的槽口内插入铁砧进行调整,然后利用牙板封胎,取下铁砧。

9、进一步地,所述预埋铁布置时,沿网格长度方向布置的相邻两个预埋铁之间的间距以及沿网格宽度方向布置的相邻两个预埋铁之间的间距均为1000mm;

10、相邻两个纵向胎架之间的间距为3000mm,加强纵向胎架与相邻纵向胎架之间的间距为1500mm,同一组纵向胎架的相邻两个横向胎架之间的间距为1000mm,同一组横向胎架的相邻两个竖向角钢之间的间距为1000mm。

11、进一步地,所述底部胎架沿网格宽度方向的两侧各布置一横向通长角钢,各横向通长角钢与各组纵向胎架同侧的位于边缘处的横向胎架的外侧竖向角钢焊接连接一个整体。

12、进一步地,所述各组纵向胎架中,位于两侧边缘处的横向胎架的竖向角钢采用第一等边角钢制成,其余横向胎架的竖向角钢采用第二等边角钢制成,第一等边角钢的规格大于第二等边角钢的规格,所述规格包括角钢的边长和厚度。

13、进一步地,所述各组纵向胎架中,位于中部的横向胎架以及位于两侧边缘处的横向胎架均由三个竖向角钢组成,其余横向胎架由两个竖向角钢组成,同一组横向胎架的相邻两个竖向角钢之间通过水平角钢连接成一个整体。

14、进一步地,所述竖向角钢与预埋铁之间、水平角钢与竖向角钢之间、弧形板与竖向角钢之间、横向通长角钢与竖向角钢之间的连接均采用满焊。

15、本发明的优点在于:

16、(1)本发明的人造岛礁薄壁筒体板片弧度控制技术使用的圆弧胎架仅由角钢和钢板制作而成,材料种类少,相较于常规的h型钢或槽钢,角钢材料成本低,方便安装,并且采用近距离增设纵向胎架的方式,满足两侧结构强度需求,圆弧胎架的各纵向胎架以及横向胎架之间具有独立性,能够根据筒体板片的实际尺寸自由增减组数,灵活性强,便于实时改造,适应性强,并且对每组横向胎架安装数控放样的弧形板,用于控制压块弯曲后的板片圆弧成型,提高了筒体板片成型弧度控制精度。

17、(2)本发明充分考虑圆筒片体弯曲成型后的圆弧张力,在中心受压后有较大的向外侧横向力,经常会出现外侧胎架变形的情况,因此,位于两侧边缘处的横向胎架的竖向角钢采用大规格等边角钢,使胎架强度更高,满足安全要求。

18、(3)本发明通过在底部胎架外侧布置横向通长角钢,不仅对外侧胎架进行加强,增强结构整体性,同时起到护栏的作用,避免施工人员不注意后退至胎架里,导致误伤。

19、(4)本发明通过在各弧形板的上口进行均布开槽设计,有利于后期插入铁砧进行弧度局部调整,不仅增加了调整的便利性,还减少了千斤顶的使用,提高了圆弧精度,保证了产品的质量。

技术特征:

1.一种人造岛礁薄壁筒体板片弧度控制技术,其特征在于:包括

2.根据权利要求1所述的人造岛礁薄壁筒体板片弧度控制技术,其特征在于:所述预埋铁布置时,沿网格长度方向布置的相邻两个预埋铁之间的间距以及沿网格宽度方向布置的相邻两个预埋铁之间的间距均为1000mm;

3.根据权利要求2所述的人造岛礁薄壁筒体板片弧度控制技术,其特征在于:所述底部胎架沿网格宽度方向的两侧各布置一横向通长角钢,各横向通长角钢与各组纵向胎架同侧的位于边缘处的横向胎架的外侧竖向角钢焊接连接一个整体。

4.根据权利要求3所述的人造岛礁薄壁筒体板片弧度控制技术,其特征在于:所述各组纵向胎架中,位于两侧边缘处的横向胎架的竖向角钢采用第一等边角钢制成,其余横向胎架的竖向角钢采用第二等边角钢制成,第一等边角钢的规格大于第二等边角钢的规格,所述规格包括角钢的边长和厚度。

5.根据权利要求4所述的人造岛礁薄壁筒体板片弧度控制技术,其特征在于:所述各组纵向胎架中,位于中部的横向胎架以及位于两侧边缘处的横向胎架均由三个竖向角钢组成,其余横向胎架由两个竖向角钢组成,同一组横向胎架的相邻两个竖向角钢之间通过水平角钢连接成一个整体。

6.根据权利要求5所述的人造岛礁薄壁筒体板片弧度控制技术,其特征在于:所述竖向角钢与预埋铁之间、水平角钢与竖向角钢之间、弧形板与竖向角钢之间、横向通长角钢与竖向角钢之间的连接均采用满焊。

技术总结

本发明涉及一种人造岛礁薄壁筒体板片弧度控制技术,包括第一阶段、布置底部胎架,提前在施工现场按网格布置预埋铁,沿网格长度方向每隔一定距离布置一组纵向胎架,每一组纵向胎架包括多组横向胎架,横向胎架布置时,沿网格宽度方向每隔一定距离布置一组横向胎架;第二阶段、布置弧形板,弧形板的上口弧形根据筒体理论直径放样下料,并在弧形板的上口均匀开设槽口,将各弧形板焊接在对应横向胎架的竖向角钢上,形成圆弧胎架;第三阶段、压制板片弯曲;本发明使用的圆弧胎架仅由角钢和钢板制作而成,材料种类少,材料成本低,方便安装,独立性和灵活性强,便于实时改造,适应性强,提高了筒体板片成型弧度控制精度。

技术研发人员:林海桥,蔡华强,吴正峰,朱锋,缪海琴,袁威威,葛艳全,傅智生

受保护的技术使用者:南通振华重型装备制造有限公司

技术研发日:

技术公布日:2025/2/20

- 还没有人留言评论。精彩留言会获得点赞!