一种实现镁合金圆锭坯梯度差温的型材挤压筒及优化加热方法

本发明属于镁合金加工成形领域,具体涉及一种实现镁合金圆锭坯梯度差温的型材挤压筒及优化加热方法。

背景技术:

1、现代工业迅猛发展,推动轻量化构件可持续发展已成为当今世界范围内的重要议题。镁合金具有重量轻、比强度高、耐冲击耐磨性好及导热性能优异等特点,其挤压型材被广泛应用于轨道交通航空航天及国防军事等领域。但由于镁合金塑性流动性较差而不易成形,在获得理想组织、控制型材质量等工艺手段上面临挑战。关于挤压生产超长型材的理论和实验研究虽已取得众多成就,但其面向实际生产仍存在很多亟待解决的关键问题,特别是因镁合金塑性变形具有强烈的应变、速度及温度敏感性,随着挤压速度和挤压行程的增大,容易产生大量的摩擦热和塑性变形热,伴随着挤压过程的持续,会造成很大程度的塑性变形热积累和传导,进一步引起变形晶粒粗化和不均匀,力学性能下降,降低挤出型材的组织和性能在长度方向上的一致性,因此,实现型材快速挤压过程等温可控对获得理想的型材性能尤为重要。

技术实现思路

1、针对镁合金快速挤压过程中,会产生大量摩擦热和塑性变形热的问题,本发明提供一种实现镁合金圆锭坯梯度差温的型材挤压筒及优化加热方法。通过试验检测挤压型材出口温度,结合挤压出口温度优化模型,利用挤压筒分区加热对坯料进行轴向温度梯度控制,实现等温快速挤压。该方法适用于工程的实际运行,可以实现镁合金的快速等温挤压工艺。

2、本发明提供一种实现镁合金圆锭坯梯度差温的型材挤压筒及优化加热方法,包括以下步骤:

3、步骤一:确定原材料的合金体系,并根据挤压分流模和锭坯的几何尺寸参数计算挤压比;然后,根据合金体系和挤压比,确定挤压筒内坯料加热温度与挤压杆速度范围,其中,za系镁合金挤压比为10-60时,温度为350-430℃,速度为0.5-3mm/s;zk系合金挤压比为30-70时,温度为300-400℃,速度为1-3mm/s;az系合金挤压比为40-80时,温度为350-400℃,速度为1.5-3.5mm/s;

4、步骤二:将坯料放入挤压筒中,调整各加热区感应电流的频率对坯料进行恒温加热,并保温1-2小时;然后,在步骤一所确定的温度和速度范围内,有序调整坯料加热温度和挤压杆速度进行重复试挤压,首先尝试最低温度与最高挤压速度的组合进行试挤压,若型材成形质量差,则先尝试在保持挤压速度不变的情况下提高加热温度,若达到最高加热温仍不理想,再考虑降低挤压速度,以同时确保生产质量和效率,从而获得目标坯料加热温度和挤压杆速度设定值;

5、步骤三:依据目标坯料加热温度和挤压杆速度设定值进行挤压,过程中在模具出口处设定测温点,测温点的位置根据型材横截面形状的轮廓均匀布置,并包括形状突变点,测温点数大于8个;在各测温点处固定高灵敏度接触式热电偶,获得挤压过程中不同测温点随时间的温度变化数据;然后,计算出口型材截面平均温度随出口型材行程x的分布数据,绘制该平均温度的变化曲线,其中截面平均温度通过计算得到,式中,n为测温点数,为第i个节点处的温度;

6、步骤四:根据随x的曲线延伸特征,以型材头部附近的平均温度曲线拐点为基准,沿x方向每10℃温变幅值划分为一个特征区间,每个特征区的起始点为、终点为,其中为第i个特征区,为起始点,为终点;然后根据金属体积不变原则,利用计算确定各特征区所对应的原始坯料的轴向位置,其中为坯料第i段温度区间,,为距离坯料头部的距离;最后,依据挤压出口温度优化模型,反求出轴向各长度范围的坯料实际加热温度,式中,为出口型材平均温度增加值,为挤压杆速度,为对应坯料轴向温度的减小值;

7、步骤五:调整挤压套筒各区的感应电流的频率,控制坯料各长度范围的加热强度,在轴向形成梯度差温状态后进行挤压,最终实现镁合金型材等温快速挤压制备。

技术特征:

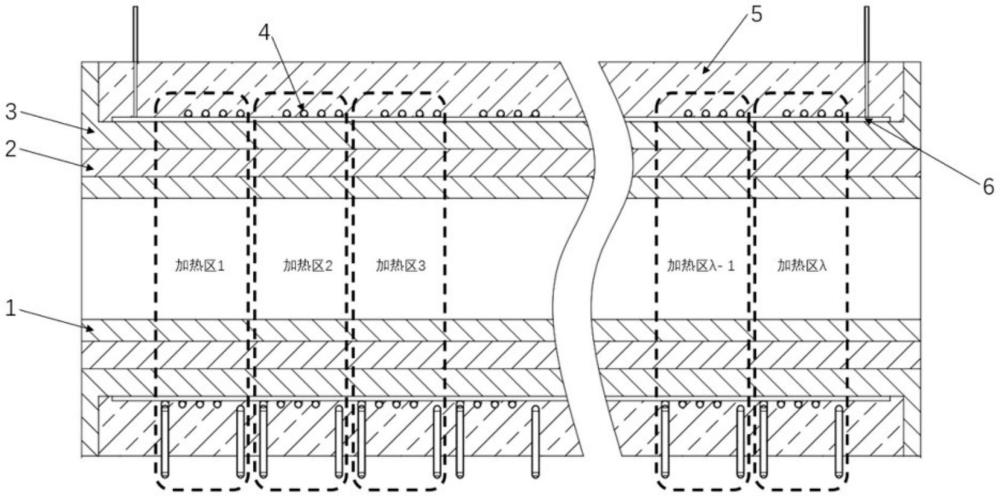

1.一种实现镁合金圆锭坯梯度差温的型材挤压筒,包括内层、中层、外层、感应加热线圈、陶瓷固化套、冷却水循环通道,其特征在于,内层、中层、外层的材质为h13钢,层与层之间通过过盈配合来提高内层挤压筒的周向压应力;沿挤压筒长度方向划分λ个加热区,其中λ≥8,将感应加热线圈均匀布置在每个加热区的外层外壁上以形成加热组件,并进行独立的加热功能控制;在感应加热线圈螺旋部分外部浇筑陶瓷形成陶瓷固化套,陶瓷固化套为中空结构且与感应加热线圈同轴布置;通过外层外壁与陶瓷固化套内壁形成冷却水循环通道,通过陶瓷固化套的导热作用对感应加热线圈进行冷却。

2.一种实现镁合金圆锭坯梯度差温的优化加热方法,通过利用权利要求1所述的挤压筒的分区加热功能来实现,其特征在于,包括如下步骤:

3.根据权利要求2所述的一种实现镁合金圆锭坯梯度差温的优化加热方法,其特征在于,步骤二中有序调整坯料加热温度和挤压出口速度,包括如下过程:在权利要求2步骤一指定的加热温度和挤压速度范围内,首先尝试最低温度与最高挤压速度的组合进行试挤压,若型材成形质量差,则先尝试在保持挤压速度不变的情况下提高加热温度;若达到最高加热温度仍不理想,再考虑降低挤压速度,以同时确保生产质量和效率。

4.根据权利要求2所述的一种实现镁合金圆锭坯梯度差温的优化加热方法,其特征在于,步骤三中测温点的位置根据型材横截面形状的轮廓均匀布置,并包括形状突变点,测温点数大于8个。

5.根据权利要求2所述的一种实现镁合金圆锭坯梯度差温的优化加热方法,其特征在于,步骤四中各特征区所对应的原始坯料的轴向位置根据确定;挤压出口温度优化模型为,式中,为出口型材平均温度增加值,为挤压杆速度,为对应坯料轴向温度的减小值。

技术总结

本发明公开了一种实现镁合金圆锭坯梯度差温的型材挤压筒及优化加热方法,涉及镁合金加工成形领域,包括内层、中层、外层、感应加热线圈、陶瓷固化套、冷却水循环通道,具体优化加热方法包括通过重复试挤压恒温坯料,获得目标坯料加热温度和挤压杆速度设定值;根据目标坯料加热温度和挤压杆速度设定值进行挤压,计算得到出口型材截面平均温度随出口型材行程x的分布数据;依据挤压出口温度优化模型,结合金属体积不变原则求出轴向各长度范围的坯料实际加热温度;利用挤压筒分区加热对坯料进行轴向温度梯度控制,实现等温快速挤压。本方法解决了挤压生产超长型材容易产生大量的摩擦热和塑性变形热,降低挤出型材的组织和性能在长度方向上的一致性的问题,可为实现镁合金型材快速挤压过程等温可控提供指导,能有效提高镁合金型材成形质量和生产效率。

技术研发人员:贾伟涛,王帅擘,马立峰,宁方坤,雷军义,高文杰

受保护的技术使用者:太原科技大学

技术研发日:

技术公布日:2025/2/10

- 还没有人留言评论。精彩留言会获得点赞!