一种基于视觉识别的全自动制齿设备二次对刀装置的制作方法

本发明属于齿轮加工领域,涉及一种基于视觉识别的全自动制齿设备二次对刀装置。

背景技术:

1、市面上常用的制齿设备为滚齿机、插齿机,其均是利用展成法进行制齿的设备,由高精电机驱动。市面上的此类制齿设备均未具有良好的二次对刀加工能力,零件在加工过程中,中途从设备上拆下进行测量或者啮合试用,若尺寸需要二次加工,无法重新、快速的对正零件原有位置,造成零件报废。现有的部分装置为机械式对正,存在一定的精度误差且零件对正过程需要手动操作,较为依赖人员操作手法及经验,对刀周期长,无法实现全自动的二次对刀动作。

技术实现思路

1、本发明要解决的技术问题是:一种基于视觉识别的全自动制齿设备二次对刀装置,用来解决齿轮加工过程中间零件中断加工,拆卸后无法二次对刀原有位置的情况。

2、本发明的技术方案是:

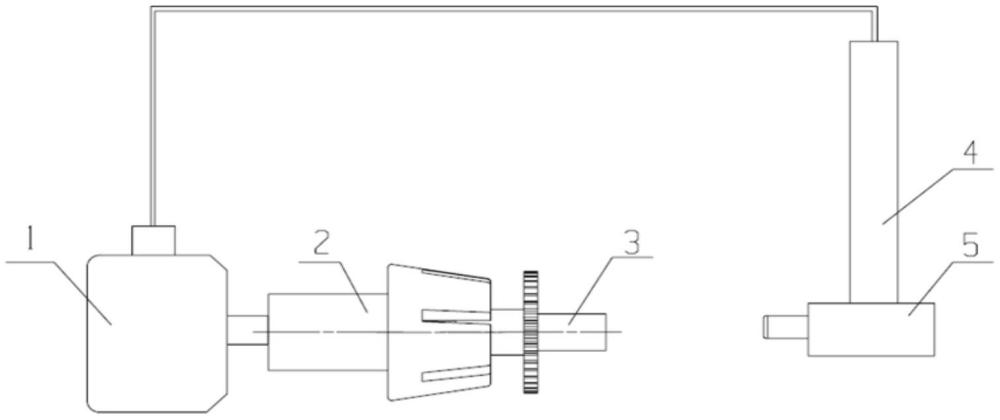

3、一种基于视觉识别的全自动制齿设备二次对刀装置,包括:可控高精电机1、光栅滑轨4、工业相机5;

4、可控高精电机1与制齿设备主轴2通过传动连接,被加工齿轮3安装于制齿设备主轴2主轴上;工业相机5与光栅滑轨4连接,且能够沿光栅滑轨4上下滑动到与制齿设备主轴2中心线对正位置,使工业相机5镜头中心线与制齿设备主轴2中心线在同一直线上,通过工业相机5捕捉被加工齿轮3的角向位置,工业相机5电缆线穿过光栅滑轨4与可控高精电机1连接,工业相机5通过电缆线控制可控高精电机1转动。

5、所述工业相机5精度不低于0.005mm,自带光源、镜头、光控及运算主机。

6、所述可控高精电机1精度需在0.002mm范围内。

7、在被加工齿轮3完成加工拆卸下来前,由光栅滑轨4运行,驱动工业相机5对正被加工齿轮3,工业相机5镜头中心与制齿设备主轴2处于同一直线上,第一次记录被加工齿轮3角向位置,记录位置为被加工齿轮3中心与垂直方向最高的一个齿的径向对称等分线,记录后被加工齿轮3即可拆下。

8、被加工齿轮3复装后,光栅滑轨4再次运行,驱动工业相机5对正被加工齿轮3,记录第二次被加工齿轮3角向位置,记录位置仍为被加工齿轮3中心与垂直方向最高的一个齿的径向对称等分线,两次记录位置形成的等分线与被加工齿轮3中心会形成夹角α,工业相机5驱动可控高精电机1转动,消除夹角α。

9、工业相机5驱动可控高精电机1转动,消除夹角α具体为:

10、工业相机5通过镜头捕捉到的图像通过视觉软件进行后处理,并根据前后捕捉到的两幅齿轮图像进行对比,此时需考虑到被加工齿轮3装夹时制齿设备主轴2端面与被加工齿轮3端面的平行度,镜头与被加工齿轮3平面的水平夹角计算得出水平找正的常量α水平,对前后捕捉的两幅齿轮图像各齿廓对比可得出边界模糊常量α模糊补偿,结合水平找正的常量、边界模糊常量进行补偿后,计算得出夹角α1,此时由工业相机自带的主机将α1反馈信号给可控高精电机1,可控高精电机1驱动制齿设备主轴2转动α1角度,完成被加工齿轮的二次对刀动作。

11、反馈角度计算公式:α1=α±α水平±α模糊补偿。

12、其中,α为经两次图像捕捉测量计算得到的夹角,α水平为水平找正的常量、α模糊补偿为边界模糊常量。

13、若被加工齿轮3二次装夹出现偏移角度过大、相机无法对正的问题,工业相机5指示灯亮起,反馈信号中止设备启动。

14、本申请的有益效果在于:本装置采用了图像识别捕捉的方式,通过比照拆卸前及安装后两次图像角度差异,结合补偿量的计算,实现了制齿设备的二次对刀功能,摆脱制齿设备二次对刀对人工的依赖,大大节约了人工劳动,同时兼容了齿轮、涡轮等不同类型的被加工零件,对不同种类的设备如滚齿机、插齿机也均有兼容。二次对刀精度通常可达0.005左右,结合应用部件的能力提升精度仍可提高。

技术特征:

1.一种基于视觉识别的全自动制齿设备二次对刀装置,其特征在于,包括:可控高精电机(1)、光栅滑轨(4)、工业相机(5);

2.如权利要求1所述的一种基于视觉识别的全自动制齿设备二次对刀装置,其特征在于,

3.如权利要求1所述的一种基于视觉识别的全自动制齿设备二次对刀装置,其特征在于,

4.如权利要求1所述的一种基于视觉识别的全自动制齿设备二次对刀装置,其特征在于,

5.如权利要求4所述的一种基于视觉识别的全自动制齿设备二次对刀装置,其特征在于,

6.如权利要求5所述的一种基于视觉识别的全自动制齿设备二次对刀装置,其特征在于,工业相机(5)驱动可控高精电机(1)转动,消除夹角α具体为:

7.如权利要求6所述的一种基于视觉识别的全自动制齿设备二次对刀装置,其特征在于,

8.如权利要求1所述的一种基于视觉识别的全自动制齿设备二次对刀装置,其特征在于,

技术总结

本发明属于齿轮加工领域,涉及一种基于视觉识别的全自动制齿设备二次对刀装置,用来解决齿轮加工过程中间零件中断加工,拆卸后无法二次对刀原有位置的情况。本发明包括:可控高精电机(1)与制齿设备主轴(2)通过传动连接,被加工齿轮(3)安装于制齿设备主轴(2)主轴上;工业相机(5)与光栅滑轨(4)连接,且能够沿光栅滑轨(4)上下滑动到与制齿设备主轴(2)中心线对正位置,使工业相机(5)镜头中心线与制齿设备主轴(2)中心线在同一直线上,通过工业相机(5)捕捉被加工齿轮(3)的角向位置,工业相机(5)电缆线穿过光栅滑轨(4)与可控高精电机(1)连接,工业相机(5)通过电缆线控制可控高精电机(1)转动。本发明适用于齿轮二次加工对刀。

技术研发人员:贾鹏宇,卢治国,朱世明,王洪佳,李永利,史新琦,徐海兵,李泽宇,胡静,曹振坤

受保护的技术使用者:中国航发哈尔滨东安发动机有限公司

技术研发日:

技术公布日:2025/2/20

- 还没有人留言评论。精彩留言会获得点赞!