一种锂电池防爆片用精密带材及其加工工艺的制作方法

本发明属于精密带材生产,特别是涉及一种锂电池防爆片用精密带材及其加工工艺。

背景技术:

1、圆柱电池、方形电池、刀片电池等新型锂电池的高能量密度、强快充、高安全、长寿命等特点,使得其与中高端乘用车对于长续航和超快充的需求具有较高契合度。电动车市场,特斯拉率先引入大圆柱锂电池,宝马、蔚来等快速跟进。电池企业方面,特斯拉、松下、亿纬锂能、宁德时代、比亚迪等亦跟随客户需求积极布局圆柱电池、方形电池、刀片电池等新型锂电池。锂电池结构件主要包括:壳体、顶盖等,其中顶盖则包括防爆片、密封圈、连接片、钢帽等,主要发挥着传输能量、承载电解液、保护安全性、固定支承电池等作用。

2、随着锂电池技术的发展,对于顶盖上的防爆片要求也越来越高,传统预镀镍spcc碳钢/铝片的防爆片逐步暴露出以下缺点:1.spcc碳钢耐腐蚀性不够;2.铝片熔点相较不锈钢低,不耐高温;3.预镀镍spcc碳钢/铝片表面粗糙度低,不耐划伤。因此,需要研发一种耐腐蚀性能优异、耐高温且耐划伤的锂电池防爆片用精密带材及其加工工艺。

技术实现思路

1、本发明的主要目的是提出了一种锂电池防爆片用精密带材及其加工工艺,可以有效解决背景技术中的问题。

2、为实现以上目的,本发明通过以下技术方案予以实现:

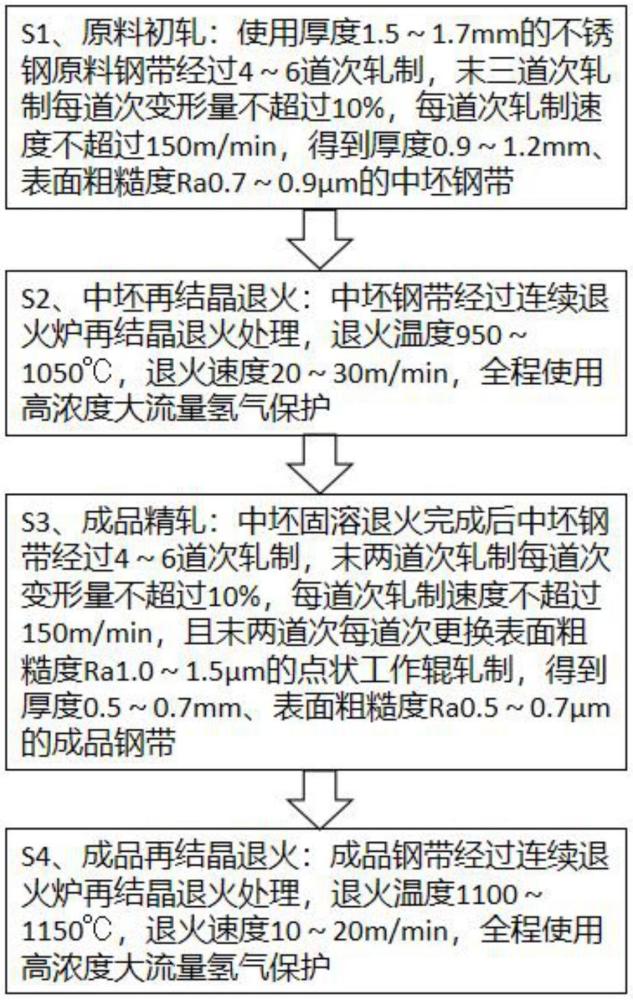

3、一种锂电池防爆片用精密带材的加工工艺,包括以下步骤:

4、s1、原料初轧:使用厚度1.5~1.7mm的不锈钢原料钢带经过4~6道次轧制,末三道次轧制每道次变形量不超过10%,每道次轧制速度不超过150m/min,得到厚度0.9~1.2mm、表面粗糙度ra0.7~0.9μm的中坯钢带;

5、s2、中坯再结晶退火:中坯钢带经过连续退火炉再结晶退火处理,退火温度950~1050℃,退火速度20~30m/min,全程使用高浓度大流量氢气保护;

6、s3、成品精轧:中坯再结晶退火完成后中坯钢带经过4~6道次轧制,末两道次轧制每道次变形量不超过10%,每道次轧制速度不超过150m/min,且末两道次每道次更换表面粗糙度ra1.0~1.5μm的点状工作辊轧制,得到厚度0.5~0.7mm、表面粗糙度ra0.5~0.7μm的成品钢带;

7、s4、成品再结晶退火:成品钢带经过连续退火炉再结晶退火处理,退火温度1100~1150℃,退火速度10~20m/min,全程使用高浓度大流量氢气保护。

8、较佳的是,在步骤s1中,不锈钢原料钢带具体采用添加nb元素nb≥0.4%的不锈钢。

9、较佳的是,在步骤s3中,点状工作辊的宽度700-1400mm,直径45-55mm,表面经过超细亚光喷砂处理。

10、较佳的是,在步骤s4中,再结晶退火过程中保温温度>1100℃,保温时间>3分钟。

11、一种锂电池防爆片用精密带材,所述的锂电池防爆片用精密带材由上述的加工工艺生产得到。

12、本发明提供了一种锂电池防爆片用精密带材及其加工工艺,具备以下有益效果:

13、1、本发明原料钢带采用不锈钢,使后续制得的防爆片本身具备优异的耐腐蚀以及耐高温性能,而在本发明中不锈钢原料钢带具体采用添加nb元素nb≥0.4%的不锈钢,提高钢带的抗点蚀能力,进一步提高防爆片的耐腐蚀性能,延长使用寿命。

14、2、在成品精轧中,为了得到更高精度的表面粗糙度精度,末两道次轧制采用表面粗糙度ra1.0~1.5μm的特殊点状工作辊轧制,使钢带的表面粗糙度达到ra0.5~0.7μm,这可以显著提高防爆片的的耐划伤能力,同时提高了防爆片与外连接件之间的焊接结合力,保证电池的安全性能。

15、3、本发明在成品再结晶退火完成后,成品钢带获得低硬度和超大晶粒,平均晶粒度≤6级,可以保证防爆片对防爆刻线残余厚度的要求,残余厚度稳定>0.05mm,从而确保防爆片在刻线加工后仍有足够的厚度来承受内部压力,防止提前破裂,同时也保证了在设计的压力阈值下能够可靠地破裂以释放压力,进而保证电池的安全性能。

技术特征:

1.一种锂电池防爆片用精密带材的加工工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种锂电池防爆片用精密带材的加工工艺,其特征在于:在步骤s1中,不锈钢原料钢带具体采用添加nb元素nb≥0.4%的不锈钢。

3.根据权利要求1所述的一种锂电池防爆片用精密带材的加工工艺,其特征在于:在步骤s3中,点状工作辊的宽度700-1400mm,直径45-55mm,表面经过超细亚光喷砂处理。

4.根据权利要求1所述的一种锂电池防爆片用精密带材的加工工艺,其特征在于:在步骤s4中,再结晶退火过程中保温温度>1100℃,保温时间>3分钟。

5.一种锂电池防爆片用精密带材,其特征在于:所述的锂电池防爆片用精密带材由权利要求1-4中任意一项所述的加工工艺生产得到。

技术总结

本发明涉及一种锂电池防爆片用精密带材及其加工工艺,包括以下步骤:S1、原料初轧;S2、中坯再结晶退火;S3、成品精轧;S4、成品再结晶退火。本发明原料钢带采用不锈钢,使后续制得的防爆片本身具备优异的耐腐蚀以及耐高温性能,在成品精轧中,末两道次轧制采用表面粗糙度Ra1.0~1.5μm的特殊点状工作辊轧制,使钢带的表面粗糙度达到Ra0.5~0.7μm,这可以显著提高防爆片的的耐划伤能力,在成品再结晶退火完成后,成品钢带获得低硬度和超大晶粒,平均晶粒度≤6级,可以保证防爆片对防爆刻线残余厚度的要求,残余厚度稳定>0.05mm,保证电池的安全性能。

技术研发人员:刘扬,曾祥旭

受保护的技术使用者:上海实达精密不锈钢有限公司

技术研发日:

技术公布日:2025/3/18

- 还没有人留言评论。精彩留言会获得点赞!