一种金属板材激光切割作业用自动化监测方法和系统与流程

本申请涉及激光切割监测方法,尤其涉及一种金属板材激光切割作业用自动化监测方法和系统。

背景技术:

1、在金属加工行业中,激光切割技术因其高精度、高效率以及良好的切割质量而得到广泛应用。然而,在实际生产过程中,由于各种因素的影响,如设备老化、材料性质变化、激光功率波动等,激光切割作业往往会出现一些不可预见的误差,这些误差不仅影响切割件的尺寸精度,还可能引发切割表面的质量缺陷。传统上,对这些切割质量的检测主要依赖于人工目检或事后抽样检测,检验效率低,而且受人为因素影响大,难以实现实时、全面的质量控制。

技术实现思路

1、本申请的主要目的在于提供一种金属板材激光切割作业用自动化监测方法和系统,旨在解决现有技术中金属板材激光切割质量检测主要依赖于人工目检或事后抽样检测,检验效率低,而且受人为因素影响大的技术问题。

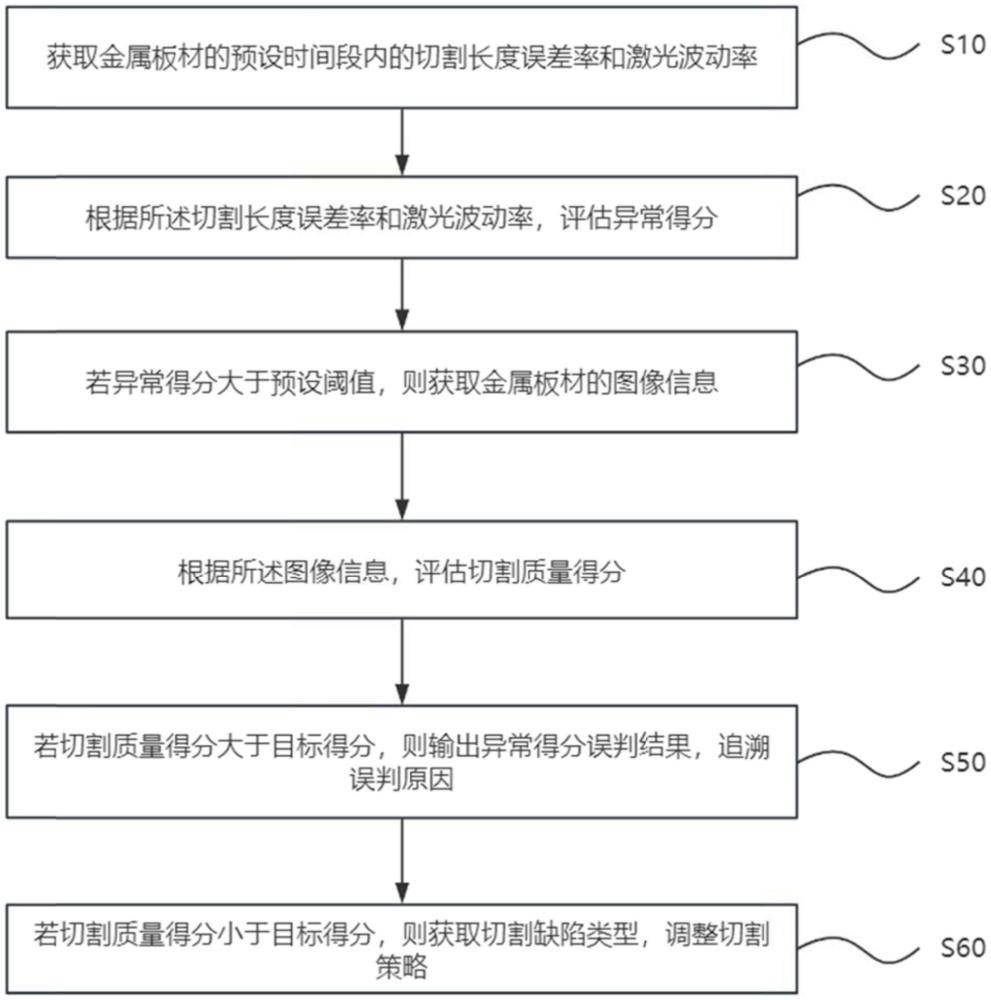

2、为实现上述目的,第一方面,本申请提供一种金属板材激光切割作业用自动化检测方法,包括如下操作步骤:

3、获取金属板材的预设时间段内的切割长度误差率和激光波动率;

4、根据所述切割长度误差率和激光波动率,评估异常得分;

5、若异常得分大于预设阈值,则获取金属板材的图像信息;

6、根据所述图像信息,评估切割质量得分;

7、若切割质量得分大于目标得分,则输出异常得分误判结果,追溯误判原因;

8、若切割质量得分小于目标得分,则获取切割缺陷类型,调整切割策略。

9、可选地,所述获取金属板材的预设时间段内的切割长度误差率和激光波动率的步骤,包括:

10、根据激光切割头的实际空间坐标和对应时刻的参考空间坐标,获取预设时间段内,激光切割头的实际移动路径和参考移动路径;

11、根据实际移动路径和参考移动路径,获取切割长度误差率;

12、切割长度误差率的计算公式如下:

13、

14、其中,di表示第i时刻实际空间坐标与参考坐标之间的欧氏距离,n预设时间段内的总采样点数,l为预设时间段内参考路径的总长度,wi为权重因子。

15、可选地,所述获取金属板材的预设时间段内的切割长度误差率和激光波动率的步骤,还包括:

16、根据预设时间段内采集的预设数量的功率输出数据,获取该时间段内的激光束的平均功率和标准差;

17、根据所述平均功率和标准差,获取激光波动功率。

18、可选地,所述根据所述切割长度误差率和激光波动率,评估异常得分的步骤,包括:

19、分别为所述切割长度误差率和激光波动率配置权重系数,通过加权计算获得异常得分;

20、若异常得分小于预设阈值,则输出切割长度误差率和激光波动率在误差范围内;

21、若异常得分大于目标阈值,并且小于预设阈值,则标记预设时间为需重点观察时间段。

22、可选地,所述根据所述图像信息,评估切割质量得分的步骤,包括:

23、根据金属板材位于切割区域的正面图像信息和背面图像信息,对正面图像信息和背面图像信息进行预处理,获得灰度图像;

24、根据所述灰度图像,提取切割区域的特征,获取切割缺陷类型和缺陷程度;

25、根据所述切割缺陷类型,配置缺陷程度的权重系数,对获取的所有切割缺陷类型进行加权计算,获得切割质量得分。

26、可选地,所述根据所述灰度图像,提取切割区域的特征,获取切割缺陷类型和缺陷程度的步骤,包括:

27、获取缺陷程度的公式如下:

28、

29、其中,wj表示第j个特征的权重,fj(·)表示第j个特征对应的量化函数,特征值ij是缺陷类型i的第j个特征值。

30、可选地,所述根据所述切割缺陷类型,配置缺陷程度的权重系数,对获取的所有切割缺陷类型进行加权计算,获得切割质量得分的步骤,包括:

31、切割质量得分的公式如下:

32、

33、其中,αi是第i种缺陷类型的权重系数,di是第i种缺陷类型的缺陷程度。

34、可选地,所述若切割质量得分大于目标得分,则输出异常得分误判结果,追溯误判原因的步骤,包括:

35、若切割质量得分大于目标得分,则输出异常得分误判结果;

36、根据异常得分误判结果,获取是否有对应的历史案例记录;

37、若是,则根据所述历史案例纪录,获取历史切割信息,追溯误判原因;

38、若否,则顺次排查数据获取设备、切割参数和工艺,以追溯误判原因。

39、可选地,所述若切割质量得分小于目标得分,则获取切割缺陷类型,调整切割策略的步骤,包括:

40、若切割质量得分小于目标得分,则获取切割缺陷类型;

41、根据所述切割缺陷类型,获取缺陷产生原因;

42、根据所述缺陷产生原因,调整切割参数和/或优化切割路径。

43、第二方面,本申请提供一种金属板材激光切割作业用自动化检测系统,包括:

44、误差率和波动率获取模块,其被配置为获取金属板材的预设时间段内的切割长度误差率和激光波动率;

45、异常得分评估模块,其被配置为根据所述切割长度误差率和激光波动率,评估异常得分;

46、图像信息获取模块,其被配置为若异常得分大于预设阈值,则获取金属板材的图像信息;

47、切割质量得分评估模块,其被配置为根据所述图像信息,评估切割质量得分;

48、溯源模块,其被配置为若切割质量得分大于目标得分,则输出异常得分误判结果,追溯误判原因;

49、切割策略调整模块,其被配置为若切割质量得分小于目标得分,则获取切割缺陷类型,调整切割策略。

50、本申请所能实现的有益效果:

51、本申请实施例提出的一种金属板材激光切割作业用自动化检测方和系统,通过获取切割长度误差率和激光波动率,来评估异常得分,能够更准确地识别出切割过程中的潜在问题。当异常得分超过预设阈值时,进一步获取金属板材的图像信息,利用图像处理技术来评估切割质量得分,这一步骤不仅提高了检测的准确性,还实现了对切割质量的直观评估。若切割质量得分大于目标得分,则输出异常得分误判结果,并追溯误判原因,有助于优化异常得分的评估模型,减少误判率,提高检测系统的可靠性。若切割质量得分小于目标得分,则通过识别切割缺陷类型来调整切割策略,这种即时反馈和调整机制能够显著降低切割缺陷的发生率,提高产品合格率和生产效率。

技术特征:

1.一种金属板材激光切割作业用自动化检测方法,其特征在于,包括:

2.如权利要求1所述的金属板材激光切割作业用自动化检测方法,其特征在于,所述获取金属板材的预设时间段内的切割长度误差率和激光波动率的步骤,包括:

3.如权利要求1所述的金属板材激光切割作业用自动化检测方法,其特征在于,所述获取金属板材的预设时间段内的切割长度误差率和激光波动率的步骤,还包括:

4.如权利要求1所述的金属板材激光切割作业用自动化检测方法,其特征在于,所述根据所述切割长度误差率和激光波动率,评估异常得分的步骤,包括:

5.如权利要求1所述的金属板材激光切割作业用自动化检测方法,其特征在于,所述根据所述图像信息,评估切割质量得分的步骤,包括:

6.如权利要求5所述的金属板材激光切割作业用自动化检测方法,其特征在于,所述根据所述灰度图像,提取切割区域的特征,获取切割缺陷类型和缺陷程度的步骤,包括:

7.如权利要求5所述的金属板材激光切割作业用自动化检测方法,其特征在于,所述根据所述切割缺陷类型,配置缺陷程度的权重系数,对获取的所有切割缺陷类型进行加权计算,获得切割质量得分的步骤,包括:

8.如权利要求1所述的金属板材激光切割作业用自动化检测方法,其特征在于,所述若切割质量得分大于目标得分,则输出异常得分误判结果,追溯误判原因的步骤,包括:

9.如权利要求1所述的金属板材激光切割作业用自动化检测方法,其特征在于,所述若切割质量得分小于目标得分,则获取切割缺陷类型,调整切割策略的步骤,包括:

10.一种金属板材激光切割作业用自动化检测系统,其特征在于,包括:

技术总结

本申请公开了一种金属板材激光切割作业用自动化监测方法和系统,涉及激光切割监测方法技术领域。本申请提供一种金属板材激光切割作业用自动化检测方法,包括如下操作步骤:获取金属板材的预设时间段内的切割长度误差率和激光波动率;根据所述切割长度误差率和激光波动率,评估异常得分;若异常得分大于预设阈值,则获取金属板材的图像信息;根据所述图像信息,评估切割质量得分;若切割质量得分大于目标得分,则输出异常得分误判结果,追溯误判原因;若切割质量得分小于目标得分,则获取切割缺陷类型,调整切割策略。

技术研发人员:郭虎,贺堂文

受保护的技术使用者:四川福骏汽车制造有限公司

技术研发日:

技术公布日:2025/1/16

- 还没有人留言评论。精彩留言会获得点赞!