双折弯边裁切模具的制作方法

本发明属于冲压模具领域,具体涉及一种双折弯边裁切模具。

背景技术:

1、如图1所示,在不锈钢等金属板加工工艺中,常需要将基板101的对称两侧进行折弯形成折弯部102,另外,为了保证加工后的尺寸,需要在折弯之前先进行基板101边缘的适当裁切,使得将多余的边缘废料103裁切以得到合适尺寸的基板,然后再对基板101进行折弯形成折弯部102。

2、上述方案存在的问题在于:金属板原材料批次之间和一批次内,每片原材料都是不一样的,如材料的抗拉强度、延伸率、晶粒大小与稀疏程度等,而先裁剪至加工产品折弯展开后的尺寸使得不进行余量的盈余,再进行折弯,折弯的时候,由于材料的抗拉强度、延伸率、晶粒大小、稀疏程度等的不一,导致折弯后的折弯部高度就会存在偏差而出现高低一样的现象,无法满足高精度生产要求。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种对完成两侧折弯的基板上的折弯部进行夹持后裁切而使得加工形成的折弯部长度更加精准的双折弯边裁切模具。

2、为实现上述目的,本发明提供了如下技术方案:

3、一种双折弯边裁切模具,包括两组裁切模组,各所述裁切模组均包括有:上模座;顶推件,所述顶推件设置于所述上模座上以随所述上模座运动;下模座,所述下模座上设置有第一支持面和第二支持面,所述第一支持面用于和基板的下表面进行相抵,所述第二支持面用于和折弯部朝向另一折弯部的侧面进行相抵;侧夹滑座,所述侧夹滑座上设置有第一裁切刀头,所述侧夹滑座滑移设置于所述下模座,并在所述顶推件朝下运动的过程中受到所述顶推件驱动而使所述第一裁切刀头滑移靠近所述第二支持面;裁切滑座,所述裁切滑座上设置有第二裁切刀头,所述裁切滑座滑移设置于所述下模座,并在所述顶推件朝下运动的过程中受到所述顶推件驱动而使所述第二裁切刀头滑移靠近所述第一裁切刀头;所述顶推件驱动所述侧夹滑座的滑移方向和驱动所述裁切滑座的滑移方向呈相反设置;需要裁切的基板置于各所述裁切模组的第一支持面上,两件折弯部相向的一侧分别受到对应的所述第二支持面的相抵以定位,所述上模座朝所述下模座靠近以使所述顶推件分别驱动所述侧夹滑座和所述裁切滑座,通过所述侧夹滑座滑移靠近所述第二支持面以将折弯部夹持,并使所述第一裁切刀头相抵于所述第二支持面,且通过所述裁切滑座滑移,以使所述第二裁切刀头从折弯部背离所述第一裁切刀头的一侧靠近所述第一裁切刀头,以在折弯部上裁切而去除边缘废料。

4、本发明进一步设置为:还包括安装底座,至少一件所述下模座滑移设置于所述安装底座以使通过所述下模座的滑移来调整两处所述第二支持面之间的间距。

5、本发明进一步设置为:所述安装底座上设置有用于驱动所述下模座滑移的调整机构,所述调整机构包括丝杆组件和驱动电机。

6、本发明进一步设置为:所述丝杆组件包括螺旋方向相反的第一螺纹和第二螺纹,所述第一螺纹和所述第二螺纹与不同的所述下模座配合;或,所述调整机构的数量为两件,各所述调整机构分别控制不同的所述下模座;或,所述调整机构的数量为一件,所述调整机构用于控制其中一件所述下模座。

7、本发明进一步设置为:所述顶推件朝向所述第二支持面的一侧设置有第一顶推斜面、背离所述第二支持面的一侧设置有第二顶推斜面,且所述第一顶推斜面沿水平朝向所述第二支持面而朝上倾斜,所述第二顶推斜面沿水平朝向所述第二支持面而朝下倾斜;所述侧夹滑座上设置有和所述第一顶推斜面平行的第三顶推斜面,以使所述顶推件朝下而通过所述第一顶推斜面和所述第三顶推斜面配合实现所述侧夹滑座靠近所述第二支持面;所述裁切滑座包括有位于所述侧夹滑座两侧的驱动部和裁切部,所述第二裁切刀头设置于所述裁切部,所述驱动部上设置有和所述第二顶推斜面平行的第四顶推斜面,以使所述顶推件朝下而通过所述第二顶推斜面和所述第四顶推斜面配合实现所述第二裁切刀头靠近所述第一裁切刀头。

8、本发明进一步设置为:所述顶推件位于所述第一顶推斜面朝向所述第二支持面的一侧设置有第一定位面,所述侧夹滑座位于所述第三顶推斜面背离所述第二支持面的一侧设置有第二定位面,所述第一定位面和所述第二定位面均为竖直面;所述顶推件朝下滑移至所述第一顶推斜面和所述第三顶推斜面相互分离时以形成第二状态,在第二状态下,所述第二顶推斜面刚接触所述第四顶推斜面,或,所述第二顶推斜面和所述第四顶推斜面之间存在间距;所述顶推件在第二状态下继续朝下以使所述第一定位面和所述第二定位面相抵。

9、本发明进一步设置为:所述侧夹滑座和所述裁切滑座之间设置有第一复位件,所述第一复位件用于驱动所述第一裁切刀头朝远离所述第二支持面方向复位运动;所述裁切滑座和所述下模座之间设置有第二复位件,所述第二复位件用于驱动所述第二裁切刀头朝远离所述第一裁切刀头方向复位运动而使所述第一裁切刀头和所述第二裁切刀头位于所述第二支持面两侧。

10、本发明进一步设置为:所述侧夹滑座、所述裁切滑座、所述第一裁切刀头和所述第二裁切刀头均呈长条状以适配折弯部的长度;所述第一复位件和所述第二复位件的数量均为多件,且沿所述裁切滑座的长度方向间隔排列设置;所述第一复位件包括连接导杆和复位弹簧,所述驱动部上设置有安装穿孔,所述连接导杆穿设于所述安装穿孔内,且朝向所述侧夹滑座的一端和所述侧夹滑座连接,背离所述侧夹滑座的一端设置有抵接头部,所述复位弹簧套设于所述连接导杆,且一端相抵所述抵接头部,另一端相抵所述驱动部以驱动所述侧夹滑座复位;所述第二复位件采用氮气弹簧,所述下模座位于所述驱动部背离所述裁切部的一侧设置有安装部,所述第二复位件设置于所述安装部,且所述第二复位件的一端连接所述裁切部以驱动所述裁切滑座复位;所述顶推件的数量为多件,且沿所述侧夹滑座的长度方向排列设置,所述顶推件和所述第一复位件呈间隔排列设置。

11、本发明进一步设置为:所述上模座下端设置有竖向滑移运动的顶压板,所述顶压板用于在所述侧夹滑座和所述第二支持面夹持折弯部之前或在所述侧夹滑座和所述第二支持面夹持折弯部时接触基板的上表面以将基板夹持于所述第一支持面和所述顶压板之间。

12、本发明进一步设置为:所述顶压板和所述上模座之间设置有第三复位件,所述第三复位件用于驱动所述顶压板朝下复位运动。

13、通过采用上述技术方案:通过将基板先折弯形成图1的状态而盈余边缘废料,此过程中,由于材料的抗拉强度、延伸率、晶粒大小、稀疏程度等的不同所引起的折弯偏差均和盈余的边缘废料组合形成不定高的折弯部,但是,需要保证不定高的折弯部的高度大于最终实际所需的高度,然后在定位基板、折弯部位置的情况下以确定多余的边缘废料和因保留的折弯部的连接位置,以使第一裁切刀和第二裁切刀在裁切位置冲裁以将多余的边缘废料裁切下,裁切后,折弯部和基板的相对位置在后续加工、使用中不进行变化,而保证保留的折弯部的高度便为最终实际所需的高度,以实现高精度生产要求。

技术特征:

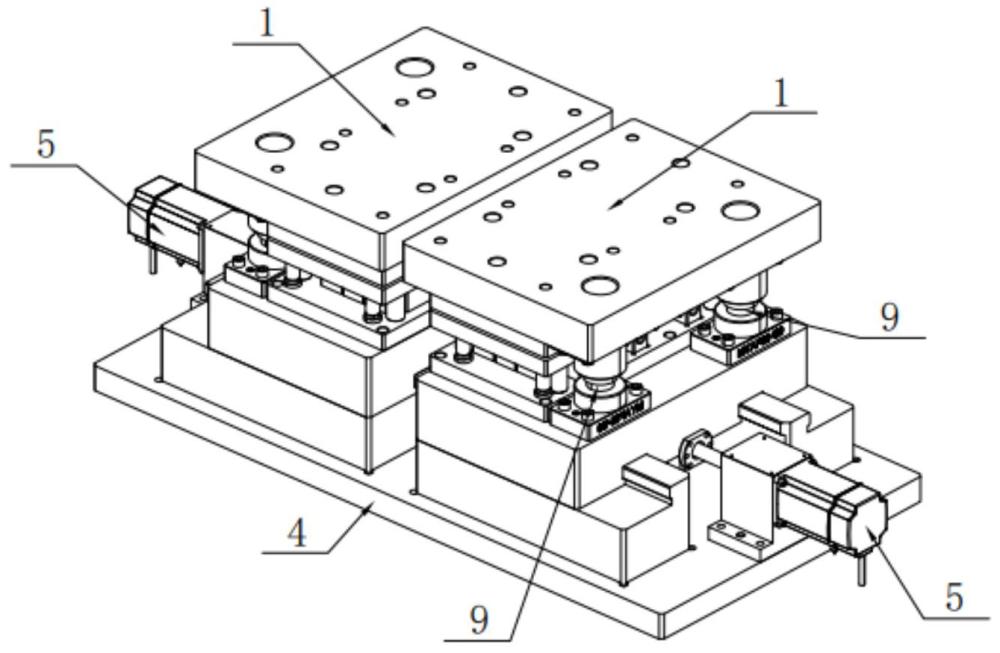

1.一种双折弯边裁切模具,其特征在于,包括两组裁切模组(1),各所述裁切模组(1)均包括有:

2.根据权利要求1所述的双折弯边裁切模具,其特征在于:还包括安装底座(4),至少一件所述下模座(3)滑移设置于所述安装底座(4)以使通过所述下模座(3)的滑移来调整两处所述第二支持面(312)之间的间距。

3.根据权利要求2所述的双折弯边裁切模具,其特征在于:所述安装底座(4)上设置有用于驱动所述下模座(3)滑移的调整机构(5),所述调整机构(5)包括丝杆组件(51)和驱动电机(52)。

4.根据权利要求3所述的双折弯边裁切模具,其特征在于:所述丝杆组件(51)包括螺旋方向相反的第一螺纹和第二螺纹,所述第一螺纹和所述第二螺纹与不同的所述下模座(3)配合;或,

5.根据权利要求1所述的双折弯边裁切模具,其特征在于:所述顶推件(21)朝向所述第二支持面(312)的一侧设置有第一顶推斜面(211)、背离所述第二支持面(312)的一侧设置有第二顶推斜面(212),且所述第一顶推斜面(211)沿水平朝向所述第二支持面(312)而朝上倾斜,所述第二顶推斜面(212)沿水平朝向所述第二支持面(312)而朝下倾斜;

6.根据权利要求5所述的双折弯边裁切模具,其特征在于:所述顶推件(21)位于所述第一顶推斜面(211)朝向所述第二支持面(312)的一侧设置有第一定位面(213),所述侧夹滑座(32)位于所述第三顶推斜面(322)背离所述第二支持面(312)的一侧设置有第二定位面(323),所述第一定位面(213)和所述第二定位面(323)均为竖直面;

7.根据权利要求6所述的双折弯边裁切模具,其特征在于:所述侧夹滑座(32)和所述裁切滑座(33)之间设置有第一复位件(6),所述第一复位件(6)用于驱动所述第一裁切刀头(321)朝远离所述第二支持面(312)方向复位运动;

8.根据权利要求7所述的双折弯边裁切模具,其特征在于:所述侧夹滑座(32)、所述裁切滑座(33)、所述第一裁切刀头(321)和所述第二裁切刀头(331)均呈长条状以适配折弯部(102)的长度;

9.根据权利要求1所述的双折弯边裁切模具,其特征在于:所述上模座(2)下端设置有竖向滑移运动的顶压板(22),所述顶压板(22)用于在所述侧夹滑座(32)和所述第二支持面(312)夹持折弯部(102)之前或在所述侧夹滑座(32)和所述第二支持面(312)夹持折弯部(102)时接触基板(101)的上表面以将基板(101)夹持于所述第一支持面(311)和所述顶压板(22)之间。

10.根据权利要求9所述的双折弯边裁切模具,其特征在于:所述顶压板(22)和所述上模座(2)之间设置有第三复位件(8),所述第三复位件(8)用于驱动所述顶压板(22)朝下复位运动。

技术总结

本发明公开了一种双折弯边裁切模具,包括两组裁切模组,各裁切模组均包括有上模座、顶推件、下模座、侧夹滑座、裁切滑座;顶推件设置于上模座上;下模座上设置有第一支持面和第二支持面;侧夹滑座上设置有第一裁切刀头;裁切滑座上设置有第二裁切刀头;基板置于各裁切模组的第一支持面上,两件折弯部分别受到第二支持面的相抵,上模座朝下模座靠近以使顶推件驱动侧夹滑座和裁切滑座,侧夹滑座滑移夹持折弯部,第一裁切刀头相抵于第二支持面,裁切滑座滑移,以使第二裁切刀头靠近第一裁切刀头裁切而去除边缘废料。采用上述方案,提供一种对完成两侧折弯的基板上的折弯部进行夹持后裁切而使得加工形成的折弯部长度更加精准的双折弯边裁切模具。

技术研发人员:宋俊峰,郭永宏,梁鹤,戴麒迪,董秋洋

受保护的技术使用者:宁波震裕自动化科技有限公司

技术研发日:

技术公布日:2025/1/6

- 还没有人留言评论。精彩留言会获得点赞!