一种用于超精密加工的快换夹具重复定位精度验证方法与流程

本发明涉及超精密加工,具体是一种用于超精密加工的快换夹具重复定位精度验证方法。

背景技术:

1、超精密加工技术是随着科技的进步和工业发展而逐渐成熟的一种高精度加工技术,在制造高性能、高精度、高质量的零部件和器件方面起着至关重要的作用,其能够实现微米级别甚至纳米级别的面形精度和表面粗糙度,对机床、被加工件面型的复杂程度、夹持工具等条件都有特殊的要求。

2、对于超精密加工而言,工件普遍以小批量生产为主,而对于某些工件,在加工过程中需要离位进行其他处理且需反复拆卸装夹,如果无法控制每次拆装之间的误差,将无法确保加工精度。对于这种情况,机床需要安装较高精度的快换装置,快换装置具有标准化、统一的接口,无需复杂定位和调整步骤,能够方便实现高精度定位锁紧、重复装夹和多工位转换,将加工过程产生的误差控制在微米级别,是加工过程中保持高效率且不损失精度的重要组成部分。

3、当前已有针对超精密加工的快换夹具,而衡量快换夹具精度最关键的指标为重复定位精度,该项指标可描述快换夹具在重复使用过程中能达到的一致性。公开号cn113695936b、公开日2022年6月21日的中国发明授权专利公开了一种薄壁球壳类微小构件二次装夹工艺方法,其解决了二次装夹可靠性低、重复定位精度低的问题,通过零点快换定位系统和高分辨率ccd相机监测,提高装夹的准确度和重复定位精度,从而提升微坑结构加工的精度和表面质量。本发明在该工艺方法的基础上,能够验证不同尺寸、规格和结构的快换夹具在实际加工中的重复定位精度,为多工序加工过程中不同种类快换夹具的遴选提供有力判断依据。

技术实现思路

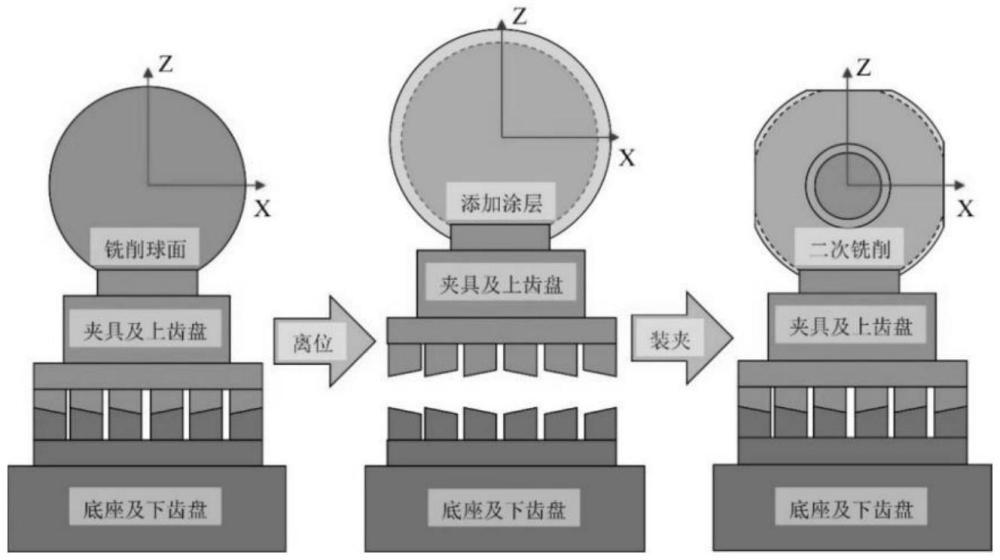

1、为解决在多工序加工中由于工件需要多次装夹和定位,而传统装夹方式难以保证高精度的重复定位,导致加工精度下降的问题,本发明提供一种用于超精密加工的快换夹具重复定位精度验证方法,其采用对球体上带有圆平面的工件结构进行多工序加工的方式,对快换夹具的重复定位精度进行验证,有助于保证加工过程中的精度和一致性,减少人为误差。

2、为实现上述目的,本发明采取下述技术方案:一种用于超精密加工的快换夹具重复定位精度验证方法,包括以下步骤:

3、s1、快换夹具的选择与调整

4、选择在多工序加工中需要进行精度验证的快换夹具,快换夹具应能够实现x、y和z方向的重复定位,根据工件的特性调整快换夹具;

5、s2、首工序加工

6、将毛坯件安装在快换夹具上,进行首工序加工将毛坯件铣削为球体工件,首工序加工完成后,使用测量工具记录球体工件的初始状态;

7、s3、工件的拆卸与处理

8、将首工序加工完成后的球体工件从快换夹具上拆下,并进行镀膜或涂层涂覆处理;

9、s4、二次加工

10、将处理后的球体工件重新安装在快换夹具上,并通过快换夹具的调整确保球体工件的定位与首工序加工时一致,然后进行二次加工在球体工件上切削多个圆平面;

11、s5、工件的观测与误差分析

12、使用图像采集器相机对二次加工后的球体工件进行观测,记录切削的圆平面直径,根据圆平面直径计算出各个圆平面的法向误差,计算公式为:法向误差=|理论上的圆平面与球心距离-实际上的圆平面与球心距离|,其中,圆平面与球心距离需要根据圆平面半径和球体半径进行计算得到,计算公式为:

13、s6、重复定位误差的计算

14、通过最小化误差的平方和来找到最佳拟合参数,设实际圆平面直径为相机观测值yi,理论圆平面直径为模型预测值误差则最小化误差的平方和表示为:

15、

16、通过分析各个圆平面的法向误差,得到快换夹具在x、y和z方向的最小重复定位误差。

17、进一步的,所述首工序加工时采用单圆弧刃单晶金刚石铣刀,走刀轨迹为螺旋式。

18、进一步的,所述二次加工时在球体工件上沿着机床坐标系x+、x-、y+、y-和z+方向顶点各自切削一个圆平面。

19、与现有技术相比,本发明的有益效果是:本发明采用在超精密机床上对球体上带有圆平面的工件结构进行多工序加工的方式,对快换夹具的重复定位精度进行验证,先对首工序加工的球体工件进行离位镀膜或涂层涂覆处理,再对其重复装夹后进行二次加工使球体上得到多个圆平面加工,利用在位检测的方法对加工圆平面进行检测,并将检测结果进行几何计算,从而获取快换夹具的重复定位精度及其误差矢量,有助于保证加工过程中的精度和一致性,减少人为误差,能够验证不同尺寸、规格和结构的快换夹具在实际加工中的重复定位精度,为多工序加工过程中不同种类快换夹具的遴选提供有力判断依据,为制造业的高精度和高效率生产提供强有力的支持。

技术特征:

1.一种用于超精密加工的快换夹具重复定位精度验证方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种用于超精密加工的快换夹具重复定位精度验证方法,其特征在于:所述首工序加工时采用单圆弧刃单晶金刚石铣刀,走刀轨迹为螺旋式。

3.根据权利要求1所述的一种用于超精密加工的快换夹具重复定位精度验证方法,其特征在于:所述二次加工时在球体工件上沿着机床坐标系x+、x-、y+、y-和z+方向顶点各自切削一个圆平面。

技术总结

一种用于超精密加工的快换夹具重复定位精度验证方法,涉及超精密加工技术领域。选择快换夹具,根据工件的特性调整快换夹具;安装毛坯件,首工序加工铣削为球体工件;将球体工件拆下进行镀膜或涂层涂覆处理;重新安装快换夹具确保球体工件的定位一致,二次加工在球体工件上切削多个圆平面;对球体工件进行观测,根据圆平面直径计算各圆平面的法向误差;通过最小化误差的平方和来找到最佳拟合参数,通过分析各个圆平面的法向误差得到快换夹具的重复定位误差。采用对球体上带有圆平面的工件结构进行多工序加工的方式,对快换夹具的重复定位精度进行验证,有助于保证加工过程中的精度和一致性,减少人为误差。

技术研发人员:邢天际,孙涛,皮彦成,赵学森,张俊杰,潘治杭,曹阳,郭晓晖

受保护的技术使用者:哈尔滨普深科技有限公司

技术研发日:

技术公布日:2025/3/13

- 还没有人留言评论。精彩留言会获得点赞!