一种大型压力容器卧式装配间隙控制装置及方法与流程

本发明涉及机械加工,具体涉及一种大型压力容器卧式装配间隙控制装置及方法。

背景技术:

1、航空航天领域中许多结构是由大型压力容器等各种零件相互嵌套或装配而成,并需要保证装配完成后零件之间的间隙满足一定的精度要求。但是由于加工误差或者其他外力造成的局部变形等原因可能导致零件在装配过程中产生相互接触、碰撞,以及装配精度不足的情况,甚至无法完成装配。大型大开口压力容器生产制造时,需要将壳体和后盖组合件进行装配,装配过程中必须保证两个组件同轴且端面平行;此外,为了保证良好的密封效果,一般在后盖组合件的端面设有密封圈,若装配间隙不均匀或精度不足就会挤压密封圈,导致密封圈遭到破坏。因此,必须设计一种装配间隙控制装置,用于辅助大型压力容器的壳体和后盖组合件的装配,保证装配间隙满足精度要求。

2、现阶段专门针对大型大开口压力容器的壳体和后盖组合件装配的卧式装配间隙控制装置尚未有公开的资料。大型大开口压力容器生产制造时,需要将壳体和后盖组合件进行装配,由于壳体和后盖组合件的重量较重,通常在几百千克以上,传统的方法是采用立式装配法,即直接将压力容器的壳体竖直地放置在地坑内,采用吊装的方式将后盖组合件起吊到合适位置后,通过不断的调整和压力容器壳体进行对接装配。

3、立式装配的方式没有采用任何辅助装配工装,在装配过程中零件容易发生相互接触、碰撞、装配精度不足等情况,且不能快速找平端面和对齐轴线,甚至无法完成装配,此外,装配过程中还容易挤压密封圈。

技术实现思路

1、基于上述问题,本发明提供一种大型压力容器卧式装配间隙控制装置,以解决大型大开口压力容器的壳体和后盖组合件装配时,由于加工误差或者其他外力造成的局部变形等原因可能导致零件在装配过程中产生相互接触、碰撞,以及装配精度不足的情况,甚至无法完成装配等问题,保证装配间隙满足精度要求,且不破坏零件间的密封结构。

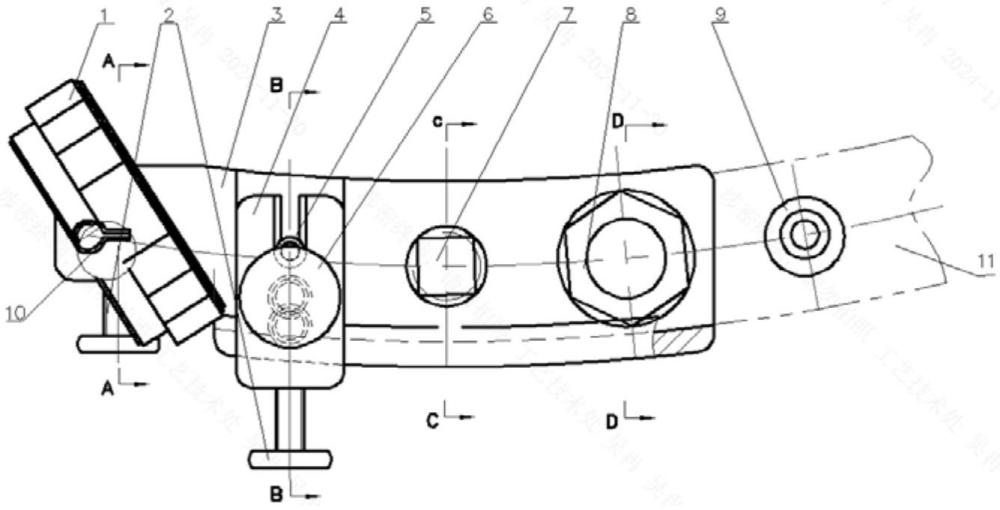

2、为了解决上述技术问题,本发明目的之一是提供一种大型压力容器卧式装配间隙控制装置,包括:锁紧螺钉a 2,拉紧板3,间隙垫块4,螺栓m6×20 5,锁紧螺栓b 6,限位螺栓7,压紧螺栓8,导向定位销9,弹性锁紧卡10,后盖组合件11,壳体12,

3、所述拉紧板3和间隙垫块4的配合,控制装配间隙;间隙垫块4和壳体12完全紧密贴合,拉紧板3置于间隙垫块4的卡槽中,拧紧压紧螺栓8能限制拉紧板3的前进距离,控制后盖组合件和壳体间的间隙;

4、通过栓m6×20 5、将锁紧螺钉a2和锁紧螺栓b 6分别插入间隙垫块4的对应位置,将两者牢固连接;

5、所述限位螺栓7贯穿插入拉紧板3、壳体12以及后盖组合件11的限位孔中,保证装配过程中两者同轴,且防止拉紧板3发生位移;

6、所述导向定位销9插入壳体12与后盖组合件11对接装配。

7、进一步地,所述锁紧螺钉a 2、拉紧板3、间隙垫块4、螺栓m6×20 5、锁紧螺栓b 6、限位螺栓7、压紧螺栓8、导向定位销9以及弹性锁紧卡10均采用30crmnsia材料制作。

8、进一步地,所述拉紧板3为“l”形,拉紧板3与后盖组合件11进行配合组装,保证后盖组合件11的侧面和开口端面分别和拉紧板3的内表面紧密贴合。

9、基于同一发明构思,本发明还提供一种大型压力容器卧式装配间隙控制装置的方法,具体步骤如下:

10、s1:将大型压力容器的壳体12与后盖组合件11移动到装配台进行粗对接装配,到位后将导向定位销9插入壳体12和后盖组合件11开设的定位孔中进行定位,此时壳体12和后盖组合件11之间仍有一段距离,该距离即为拉紧板3和间隙垫块4的宽度差;

11、s2:将“l”形的拉紧板3与后盖组合件11进行配合组装,保证后盖组合件11的侧面和开口端面分别和拉紧板3的内表面紧密贴合;

12、s3:将限位螺栓7贯穿插入拉紧板3、壳体12以及后盖组合件11的限位孔中,在装配过程中保证两者同轴,防止拉紧板3发生位移;

13、s4:将压紧螺栓8贯穿插入拉紧板3、壳体12以及后盖组合件11对应的孔中,用于后续调整壳体12以及后盖组合件11的间隙,装配前不用完全拧紧;

14、s5:将间隙垫块4和拉紧板3进行装配,拉紧板3完全放入间隙垫块4的卡槽中,用螺栓m6×20 5、将锁紧螺钉a 2和锁紧螺栓b 6分别插入间隙垫块4的对应位置,将两者牢固连接;

15、s6:上述零部件全部装配完成后,将百分表1用弹性锁紧卡10和锁紧螺钉a2固定在拉紧板3上,确保百分表1的测杆能灵活地上下移动;

16、s7:重复上述操作三次,在壳体12以及后盖组合件11的圆周均布三个装配间隙控制装置,进行精细装配时,需要三个人同时缓慢拧紧压紧螺栓8,使拉紧板3的左端面完全贴合间隙垫块4的左端面,不能再发生位移,此时,后盖组合件和壳体间的间隙通过拉紧板3和间隙垫块4的配合得到控制,拧动过程中需时刻注意百分表1指针指向的数值,通过百分表1检测数值,判断间隙大小是否满足精度要求;

17、s8:装配到位后停止动作,将装配间隙控制装置的零部件依次按装配时的反顺序拆下即完成此次装配工作。

18、进一步地,所述s2“l”形的拉紧板3的侧面和后盖组合件11开口端面的形状保持一致,宽度要大于后盖组合件11的开口端面,保证配合面完全贴合。

19、进一步地,所述s5组装完成后间隙垫块4的左端面必须和壳体12开口端面的卡口面平行且紧密贴合,保证壳体12以及后盖组合件11在装配过程中保持平行且同轴对接的同时,控制两者间的间隙。

20、进一步地,所述s6在检测间隙大小前,要先将百分表进行归零,使其指针指向“0”刻度。

21、本发明上述一个或多个技术方案,至少具有如下一种或多种技术效果:

22、本发明装置能有效解决大型大开口压力容器的壳体和后盖组合件装配时,由于加工误差或者其他外力造成的局部变形等原因可能导致零件在装配过程中产生相互接触、碰撞,以及装配精度不足的情况,甚至无法完成装配等问题,保证装配间隙满足精度要求,且不破坏零件间的密封结构。

23、本发明装置能快速找平零件端面并对齐轴线,其的使用让立式装配变成卧式装配,避免了重量过大的零件在吊装过程中可能存在的风险。

24、本发明工装结构简单、可靠,承载能力强,价格低廉,操作方便,使用效果好。

技术特征:

1.一种大型压力容器卧式装配间隙控制装置,其特征在于,包括:锁紧螺钉a(2),拉紧板(3),间隙垫块(4),螺栓m6×20(5),锁紧螺栓b(6),限位螺栓(7),压紧螺栓(8),导向定位销(9),弹性锁紧卡(10),后盖组合件(11),壳体(12),

2.根据权利要求1所述的大型压力容器卧式装配间隙控制装置,其特征在于:所述锁紧螺钉a(2)、拉紧板(3)、间隙垫块(4)、螺栓m6×20(5)、锁紧螺栓b(6)、限位螺栓(7)、压紧螺栓(8)、导向定位销(9)以及弹性锁紧卡(10)均采用30crmnsia材料制作。

3.根据权利要求1所述的大型压力容器卧式装配间隙控制装置,其特征在于:所述拉紧板(3)为“l”形,拉紧板(3)与后盖组合件(11)进行配合组装,保证后盖组合件(11)的侧面和开口端面分别和拉紧板(3)的内表面紧密贴合。

4.根据权利要求1-3任意一项所述的大型压力容器卧式装配间隙控制装置的方法,其特征在于,具体步骤如下:

5.根据权利要求4所述的大型压力容器卧式装配间隙控制方法,其特征在于:所述s5组装完成后间隙垫块(4)的左端面必须和壳体(12)开口端面的卡口面平行且紧密贴合,保证壳体(12)以及后盖组合件(11)在装配过程中保持平行且同轴对接的同时,控制两者间的间隙。

6.根据权利要求4所述的大型压力容器卧式装配间隙控制方法,其特征在于:所述s6在检测间隙大小前,要先将百分表进行归零,使其指针指向“0”刻度。

技术总结

本发明一种大型压力容器卧式装配间隙控制装置及方法,该装置包括锁紧螺钉,拉紧板,间隙垫块,螺栓,锁紧螺栓,限位螺栓,压紧螺栓,导向定位销,弹性锁紧卡,后盖组合件及壳体,所述拉紧板和间隙垫块的配合,控制装配间隙;间隙垫块和壳体完全紧密贴合,拉紧板置于间隙垫块的卡槽中,拧紧压紧螺栓能限制拉紧板的前进距离,控制后盖组合件和壳体间的间隙;通过螺栓、将锁紧螺钉和锁紧螺栓分别插入间隙垫块的对应位置,将两者牢固连接;所述限位螺栓贯穿插入拉紧板、壳体以及后盖组合件的限位孔中,保证装配过程中两者同轴,且防止拉紧板发生位移。本发明工装结构简单、可靠,承载能力强,价格低廉,操作方便,使用效果好。

技术研发人员:吴冉,杜广平,樊哲,巴图,王恒,于永江,郭瑞廷,王嘉博,张鹏飞,刘万鹏

受保护的技术使用者:内蒙古航天红岗机械有限公司

技术研发日:

技术公布日:2025/2/27

- 还没有人留言评论。精彩留言会获得点赞!