本发明涉及轴承加工,具体为一种改善轴承套圈滚道面残余压应力的加工方法。

背景技术:

1、已知的,套圈作为轴承的重要零部件,其寿命直接决定着轴承的可靠性。研究表明轴承套圈滚道表面残余应力分布对滚道表面裂纹的萌生和扩展存在重要影响,进而影响轴承的疲劳寿命。当轴承套圈滚道表面存在残余压应力时,能够有效抑制裂纹的萌生和扩展;反之,残余拉应力对裂纹的产生有一定的促进作用。因此对轴承套圈滚道表面残余压应力进行控制,能够提升轴承寿疲劳命。

2、现有的轴承套圈加工工艺一般采用如下操作过程:对毛坯件进行车加工,而后依次淬火处理、回火和冷处理过程,然后经过多次磨削至产品尺寸,但此类工艺并未考虑到加工过程中套圈滚道面产生的残余压应力等问题;因此导致了产品的使用寿命达不到要求,例如中国专利文献cn117283244a,其公开一种薄壁轴承套圈的加工方法,通过对锻件进行车加工,而后进行淬火、回火、冷处理以及二次回火处理步骤,并对热处理件进行多次磨削处理,最后精加工得到轴承套圈产品,但上述轴承套圈加工工艺主要的发明目的是降低加工过程中套圈的变形和提高滚道面的加工精度,并未考虑到加工过程中套圈滚道面产生的残余应力影响,因此无法提高轴承的疲劳寿命。

技术实现思路

1、本发明的目的在于提出一种改善轴承套圈滚道面残余压应力的加工方法,使得轴承套圈滚道表面残余压应力逐步提升,并实现残余压应力散差的良好控制。

2、本发明采用的技术方案是:一种改善轴承套圈滚道面残余压应力的加工方法,包括如下步骤:

3、s1、对轴承套圈毛坯进行车加工,而后对加工件进行淬火和回火;

4、s2、对热处理后的套圈滚道表面通过喷丸加工进行强化,喷丸时间为0.5-1h;

5、s3、对强化后的套圈滚道表面进行初磨加工,然后进行附加回火处理;对套圈滚道表面进行细磨加工,而后对套圈滚道表面进行终磨加工;

6、s4、对套圈滚道表面进行超精加工,加工至产品尺寸,完成。

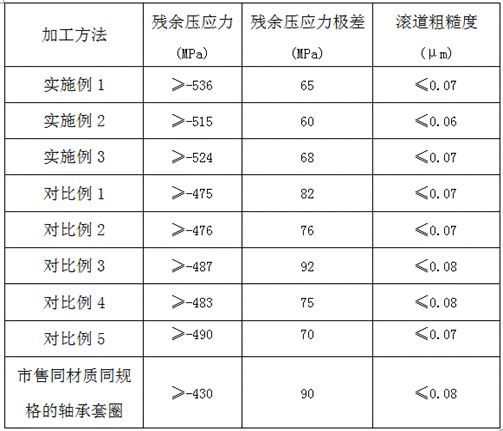

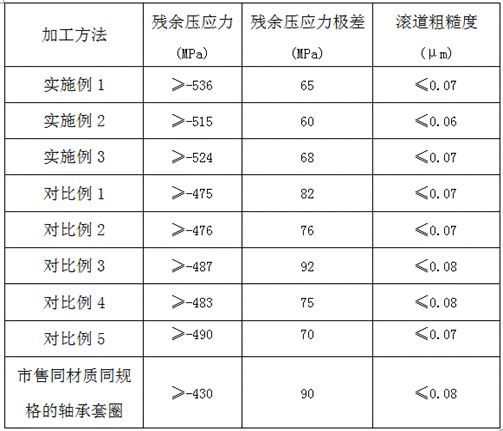

7、本发明所描述的改善轴承套圈滚道面残余压应力的加工方法,采用加工工序相互匹配策略,优化了加工工艺流程,加工过程中严格控制各工序加工参数,通过各工序的递进加工,使得轴承套圈滚道表面残余压应力逐步提升,并实现残余压应力散差的良好控制,可有效提高轴承的疲劳寿命。本发明加工的轴承套圈滚道表面残余压应力不小于515 mpa,残余压应力极差不大于68mpa。

8、作为优选方案,本发明中,轴承套圈毛坯件的材质为gcr15simn钢。

9、作为优选方案,步骤s1中,淬火温度810℃~820℃,时间50min~60min;回火温度160℃±5℃,时间4h~5h。本方案通过严格控制热处理时的温度和时间参数,以提高轴承套圈滚道表面残余压应力以及应力均匀性。

10、作为优选方案,为了提高加工效率,降低加工成本,对车加工后的工件进行100%水浸超声波探伤,挑出轴承套圈存在内部缺陷产品。

11、作为优选方案,步骤s2的喷丸加工过程中,丸料材质选用陶瓷丸,丸料直径尺寸为0.45-0.55mm,喷丸时间为0.5h~1h;通过喷丸工艺对滚道面的强化作用,可以有效的提高套圈基础压应力及应力均匀性。

12、作为优选方案,步骤s3中,附加回火处理的回火温度控制在140℃~150℃,回火时间为3h~4h;本方案通过严格控制附加回火处理时的温度和时间参数,以提高轴承套圈滚道表面残余压应力以及应力均匀性。

13、作为优选方案,为了提高加工效率,降低加工成本,初磨工序后,对初磨后套圈进行100%酸洗,并检查是否存在磨削烧伤,去除烧伤产品,得到合格品;终磨工序后,对产品进行100%磁粉探伤,挑出表面存在缺陷产品。

14、作为优选方案,车加工工艺参数为:车加工时的总切削量为a1,工件转速:150r/min~450r/min,进给速度:0.2mm/r~0.4mm/r,切削深度:0.1mm~0.2mm;初磨工艺参数为:初磨时的总磨削量为b1,砂轮转速为1000r/min~2000r/min,工件转速400r/min~600r/min,进给速度0.1mm/min~0.4mm/min,砂轮选用wa60k6;细磨工艺参数为:细磨时的总磨削量为c1,砂轮转速为1000r/min~2000r/min,工件转速400r/min~600r/min,进给速度0.05mm/min~0.15mm/min,砂轮选用wa100k6;终磨参数为:终磨时的总磨削量为d1,砂轮转速为1000r/min~2000r/min,工件转速400r/min~600r/min,进给速度0.01mm/min~0.1mm/min,砂轮选用wa120k6;其中a1:b1:c1:d1=(0.4mm~0.5mm):(0.2 mm~0.25 mm):(0.15mm~0.2mm):(0.05 mm~0.08 mm);本方案合理对各工序加工留量进行分配,加工过程中严格控制各工序加工参数,使得轴承套圈滚道表面残余压应力逐步提升,并提高应力均匀性。

15、作为优选方案,超精加工工艺参数为:工件转速150r/min~400r/min;粗超油石压力0.9bar~1.3bar,精超油石压力0.8bar~1.2bar,粗超油石振荡频率800次/min~1600次/min,精超油石振荡频率400次/min~600次/min;粗超时间5s~10s,精超时间3s~5s。

技术特征:1.一种改善轴承套圈滚道面残余压应力的加工方法,其特征在于:包括如下步骤:

2.根据权利要求1所述的一种改善轴承套圈滚道面残余压应力的加工方法,其特征在于:步骤s1中,淬火温度810℃~820℃,时间50min~60min。

3.根据权利要求1所述的一种改善轴承套圈滚道面残余压应力的加工方法,其特征在于:步骤s1中,回火温度160℃±5℃,时间4h~5h。

4.根据权利要求1所述的一种改善轴承套圈滚道面残余压应力的加工方法,其特征在于:步骤s2中,喷丸加工过程中,丸料材质为陶瓷丸,丸料直径尺寸为0.45-0.55mm,喷丸时间为0.5h~1h。

5.根据权利要求1所述的一种改善轴承套圈滚道面残余压应力的加工方法,其特征在于:步骤s3中,附加回火处理的回火温度140℃~150℃,回火时间3h~4h。

6.根据权利要求1所述的一种改善轴承套圈滚道面残余压应力的加工方法,其特征在于:步骤s1中,还包括对车加工后的工件进行水浸超声波探伤的步骤。

7.根据权利要求1所述的一种改善轴承套圈滚道面残余压应力的加工方法,其特征在于:步骤s3中,初磨工序后,还包括对加工后套圈进行酸洗处理的步骤;终磨工序后,还包括对加工后的套圈进行探伤的步骤。

8.根据权利要求1-7任一项所述的一种改善轴承套圈滚道面残余压应力的加工方法,其特征在于:

9.根据权利要求8所述的一种改善轴承套圈滚道面残余压应力的加工方法,其特征在于:车加工时的总切削量为a1,初磨时的总磨削量为b1,细磨时的总磨削量为c1,终磨时的总磨削量为d1,其中a1:b1:c1:d1=(0.4mm~0.5mm):(0.2 mm~0.25 mm):(0.15mm~0.2mm):(0.05 mm~0.08 mm)。

10.根据权利要求8所述的一种改善轴承套圈滚道面残余压应力的加工方法,其特征在于:超精加工工艺参数为:工件转速150r/min~400r/min;粗超油石压力0.9bar~1.3bar,精超油石压力0.8bar~1.2bar,粗超油石振荡频率800次/min~1600次/min,精超油石振荡频率400次/min~600次/min;粗超时间5s~10s,精超时间3s~5s。

技术总结一种改善轴承套圈滚道面残余压应力的加工方法,涉及轴承加工技术领域,步骤如下:对轴承套圈毛坯进行车加工,而后对加工件进行淬火和回火;对热处理后的套圈滚道表面喷丸加工强化;对强化后的套圈滚道表面进行初磨加工,然后进行附加回火处理;对套圈滚道表面进行细磨加工,而后对套圈滚道表面进行终磨加工;对套圈滚道表面进行超精加工,完成。本发明采用加工工序相互匹配策略,优化加工工艺流程,加工过程中严格控制各工序加工参数,通过各工序的递进加工,使得轴承套圈滚道表面残余压应力逐步提升,并实现残余压应力散差的良好控制,可有效提高轴承的疲劳寿命。本发明加工的轴承套圈滚道表面残余压应力不小于515 MPa,残余压应力极差不大于68MPa。

技术研发人员:王新莹,谢兴会,秦昆阳,石永,倪滨昆,樊璞,张小娟,朱其萍,宋永辉,王帅,华盟伟

受保护的技术使用者:洛阳轴承集团股份有限公司

技术研发日:技术公布日:2025/1/9