一种除鳞系统的制作方法

本发明涉及表面处理,具体涉及一种除鳞系统。

背景技术:

1、带钢在热轧处理过程中会在其表面形成一层由金属氧化物组成的致密覆盖物(俗称鳞皮)。因此,需要对钢板表面的氧化铁皮进行清除,即除鳞。

2、eps(eco pickled surface,环保表面处理)是一种绿色表面清洁技术,该技术是将液态载体和磨料混合的砂浆喷射到运动的带钢表面,通过打击板带表面,去除表面氧化铁皮的新型物理除鳞方法。

3、现有技术中,eps生产线包括开卷装置、除鳞机构和出口侧轻刷辊,开卷装置用于将钢卷展开成钢板;除鳞机构位于开卷装置的下游,除鳞机构用于对钢板的表面氧化皮进行除鳞。该生产线局限于板带材,采用开卷、收卷连续式输送,清理时,板带材上下两面同时受喷砂清理,不适用于清理小尺寸,异形板料的钢板除鳞。

技术实现思路

1、本发明旨在一定程度上解决相关技术中的技术问题之一。为此,本发明提供了一种除鳞系统。

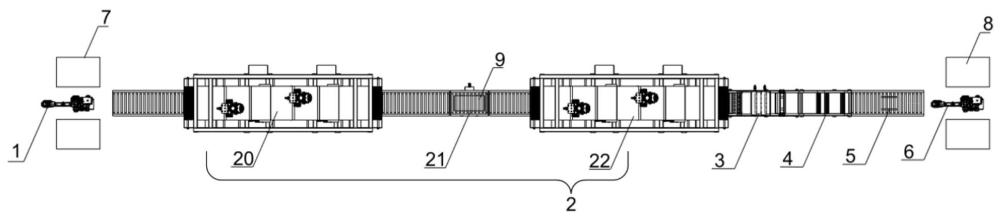

2、为了达到上述目的,本发明采用如下技术方案:一种除鳞系统,包括输送线以及沿所述输送线的输送方向依次设置的上料装置、除鳞装置和下料装置,所述输送线用于输送待加工的工件,使得所述工件以间隔或连续的方式由所述上料装置被送至除鳞装置,而后被送至下料装置;所述除鳞装置包括多个除鳞单元,多个所述除鳞单元沿所述输送方向依次设置,各所述除鳞单元分别对所述工件的不同表面进行除鳞。

3、应用本发明具有以下技术效果:每个除鳞单元只对工件的其中一个表面进行处理,适用于小尺寸,异形板料的无酸除鳞。相较于现有除鳞系统,本发明由于不需要同时对工件的上下两个表面进行处理,取消了带钢带头带尾两端的夹送辊,适用于小尺寸,异形板料的无酸除鳞。整套设备布置简单合理,可连续批量处理,效率高。

4、可选的,所述除鳞装置还包括翻转单元,所述翻转单元设置在相邻的两个所述除鳞单元之间;所述工件具有沿厚度方向相对设置的第一表面和第二表面,所述工件的第一表面或第二表面用于设置在所述输送线的承载面上,所述翻转单元用于对所述工件进行翻面,各所述除鳞单元分别对所述工件的第一表面或第二表面进行除鳞。

5、可选的,所述翻转单元包括辊组、以及设置在所述辊组上的夹紧机构和转动机构,所述辊组用于在所述转动机构的驱动下进行翻转,所述夹紧机构包括第一线性伸缩装置和第二线性伸缩装置,第一线性伸缩装置和第二线性伸缩装置相互配合以在所述辊组的翻转过程中夹紧所述工件。

6、可选的,所述翻转单元还包括支架,所述辊组的两侧通过转轴铰接在支架上;所述转动机构包括角度检测传感器和驱动装置,所述角度检测传感器和驱动装置设置均在支架一侧,所述驱动装置的输出端与所述转轴一端连接,所述角度检测传感器用于检测所述辊组相对于所述支架的翻转角度,所述驱动装置用于根据所述角度检测传感器检测的角度驱动所述辊组翻转。

7、可选的,所述除鳞单元在所述输送线的承载面上方设有多个沿所述输送线延伸方向依次设置的除鳞喷头,每个除鳞喷头上均设置有喷砂出口,所述喷砂出口朝向所述除鳞装置的下游,且所述喷砂出口的喷射方向与所述输送线的长度方向相交。

8、可选的,位于所述除鳞单元内的所述输送线包括循环输送网带,所述循环输送网带沿所述输送线的长度方向延伸,并且同一条所述循环输送网带包括多条沿所述输送线的宽度方向排布的子循环输送网带;所述循环输送网带的承载面上形成多个间隙,所述间隙用于供除鳞喷头喷出的固液混合物通过。

9、可选的,所述上料装置包括上料机器人,上料机器人的侧面设有上料工位,且所述上料工位位于上料机器人的抓取半径内,所述上料机器人用于从所述上料工位抓取工件后将工件转运至所述除鳞装置上游的输送线上。

10、可选的,所述下料装置包括下料机器人,下料机器人的侧面设有下料工位,且所述下料工位位于下料机器人的抓取半径内,所述下料机器人用于从所述输送线上抓取所述工件后将所述工件转运至所述下料工位堆垛。

11、可选的,所述除鳞系统还包括清洗装置和吹干装置,所述清洗装置和所述吹干装置沿所述输送方向依次设置在所述除鳞装置的下游;

12、所述清洗装置包括储液装置和设置在所述输送线沿高度方向两侧的喷液架,所述储液装置用于储存清洗液,所述储液装置与所述喷液架连通;所述喷液架上设置有多个喷口,所述喷口用于冲洗所述工件上残留的氧化皮;所述吹干装置包括设置在所述输送线沿高度方向两侧的风刀,所述风刀具有朝向所述工件表面的吹风口,所述吹风口用于向所述工件表面送风,以吹干所述工件表面的清洗液。

13、可选的,所述除鳞系统还包括对中装置,所述对中装置设置在所述吹干装置的下游;所述对中装置包括位置检测传感器、第一定位件和第二定位件,所述位置检测传感器用于检测所述工件的位置,并将表征所述工件的位置的检测信号发送至控制装置,所述位置检测传感器、第一定位件和第二定位件均设置在所述输送线上,所述第一定位件和第二定位件用于根据所述控制装置发送的控制信号将所述工件推动至预设位置,其中,所述控制装置用于根据所述检测信号生成所述控制信号。

14、本发明的这些特点和优点将会在下面的具体实施方式以及附图中进行详细的揭露。本发明最佳的实施方式或手段将结合附图来详尽表现,但并非是对本发明技术方案的限制。另外,在每个下文和附图中出现的这些特征、要素和组件是具有多个,并且为了表示方便而标记了不同的符号或数字,但均表示相同或相似构造或功能的部件。

技术特征:

1.一种除鳞系统,其特征在于,包括输送线以及沿所述输送线的输送方向依次设置的上料装置(1)、除鳞装置(2)和下料装置(6),所述输送线用于输送待加工的工件(9),使得所述工件(9)由所述上料装置(1)被送至除鳞装置(2),而后被送至下料装置(6);所述除鳞装置(2)包括多个除鳞单元,多个所述除鳞单元沿所述输送方向依次设置,各所述除鳞单元分别对所述工件(9)的不同表面进行除鳞。

2.根据权利要求1所述的除鳞系统,其特征在于,所述除鳞装置(2)还包括翻转单元(21),所述翻转单元(21)设置在相邻的两个所述除鳞单元之间;所述工件(9)具有沿厚度方向相对设置的第一表面和第二表面,所述工件(9)的第一表面或第二表面用于设置在所述输送线的承载面上,所述翻转单元用于对所述工件(9)进行翻面,各所述除鳞单元分别对所述工件(9)的第一表面或第二表面进行除鳞。

3.根据权利要求2所述的除鳞系统,其特征在于,所述翻转单元(21)包括辊组、以及设置在所述辊组上的夹紧机构和转动机构,所述辊组用于在所述转动机构的驱动下进行翻转,所述夹紧机构包括第一线性伸缩装置和第二线性伸缩装置,第一线性伸缩装置和第二线性伸缩装置相互配合以在所述辊组的翻转过程中夹紧所述工件(9)。

4.根据权利要求3所述的除鳞系统,其特征在于,所述翻转单元(21)还包括支架,所述辊组的两侧通过转轴铰接在支架上;所述转动机构包括角度检测传感器和驱动装置,所述角度检测传感器和驱动装置设置均在支架一侧,所述驱动装置的输出端与所述转轴一端连接,所述角度检测传感器用于检测所述辊组相对于所述支架的翻转角度,所述驱动装置用于根据所述角度检测传感器检测的角度驱动所述辊组翻转。

5.根据权利要求2所述的除鳞系统,其特征在于,所述除鳞单元在所述输送线的承载面上方设有多个沿所述输送线延伸方向依次设置的除鳞喷头(201),每个除鳞喷头(201)上均设置有喷砂出口,所述喷砂出口朝向所述除鳞装置(2)的下游,且所述喷砂出口的喷射方向与所述输送线的长度方向相交。

6.根据权利要求5所述的除鳞系统,其特征在于,位于所述除鳞单元内的所述输送线包括循环输送网带,所述循环输送网带沿所述输送线的长度方向延伸,并且同一条所述循环输送网带包括多条沿所述输送线的宽度方向排布的子循环输送网带;所述循环输送网带的承载面上形成多个间隙,所述间隙用于供除鳞喷头(201)喷出的固液混合物通过。

7.根据权利要求1所述的除鳞系统,其特征在于,所述上料装置包括上料机器人,上料机器人的侧面设有上料工位(7),且所述上料工位(7)位于上料机器人的抓取半径内,所述上料机器人用于从所述上料工位(7)抓取工件(9)后将工件转运至所述除鳞装置(2)上游的输送线上。

8.根据权利要求1所述的除鳞系统,其特征在于,所述下料装置(6)包括下料机器人,下料机器人的侧面设有下料工位(8),且所述下料工位(8)位于下料机器人的抓取半径内,所述下料机器人用于从所述输送线上抓取所述工件(9)后将所述工件(9)转运至所述下料工位(8)堆垛。

9.根据权利要求1-8任一项所述的除鳞系统,其特征在于,所述除鳞系统还包括清洗装置(3)和吹干装置(4),所述清洗装置(3)和所述吹干装置(4)沿所述输送方向依次设置在所述除鳞装置(2)的下游;

10.根据权利要求9所述的除鳞系统,其特征在于,所述除鳞系统还包括对中装置(5),所述对中装置(5)设置在所述吹干装置(4)的下游;所述对中装置(5)包括位置检测传感器、第一定位件和第二定位件,所述位置检测传感器用于检测所述工件的位置,并将表征所述工件的位置的检测信号发送至控制装置,所述位置检测传感器、第一定位件和第二定位件均设置在所述输送线上,所述第一定位件和第二定位件用于根据所述控制装置发送的控制信号将所述工件(9)推动至预设位置,其中,所述控制装置用于根据所述检测信号生成所述控制信号。

技术总结

本发明公开了一种除鳞系统,涉及表面处理技术领域,包括输送线以及沿所述输送线的输送方向依次设置的上料装置、除鳞装置和下料装置,所述输送线用于输送待加工的工件,使得所述工件由所述上料装置被送至除鳞装置,而后被送至下料装置;所述除鳞装置包括多个除鳞单元,多个所述除鳞单元沿所述输送方向依次设置,各所述除鳞单元分别对所述工件的不同表面进行除鳞。本发明设备布置简单合理,可连续批量处理,效率高,适用于小尺寸,异形板料的无酸除鳞。

技术研发人员:王少峰,倪涛,俞丰,孙洪军,袁立军

受保护的技术使用者:杭州泰恩智达装备科技有限公司

技术研发日:

技术公布日:2025/1/16

- 还没有人留言评论。精彩留言会获得点赞!