一种铝合金型材制造工艺的制作方法

本发明涉及铝合金型材制造领域,更具体的说是一种铝合金型材制造工艺。

背景技术:

1、铝合金型材在航空、航天、汽车、机械制造、船舶,建筑,装修。及化学工业中已大量应用。随着近年来科学技术以及工业经济的飞速发展,对铝合金焊接结构件的需求日益增多,使铝合金的焊接性研究也随之深入。铝合金的广泛应用促进了铝合金焊接技术的发展,在现有技术中对铝合金的生产领域中,例如申请号为202121896259.0的一种铝合金生产工艺用自动上料机构,可以解决自动上料的稳定性不足,且结构复杂,容易出现损坏的问题,但是并不适合对挤压而出的铝型材进行成批量收集,有助于提高进行装箱的效率。

技术实现思路

1、本发明的目的是提供一种铝合金型材制造工艺,可以对挤压而出的铝型材进行成批量收集,有助于提高进行装箱的效率。

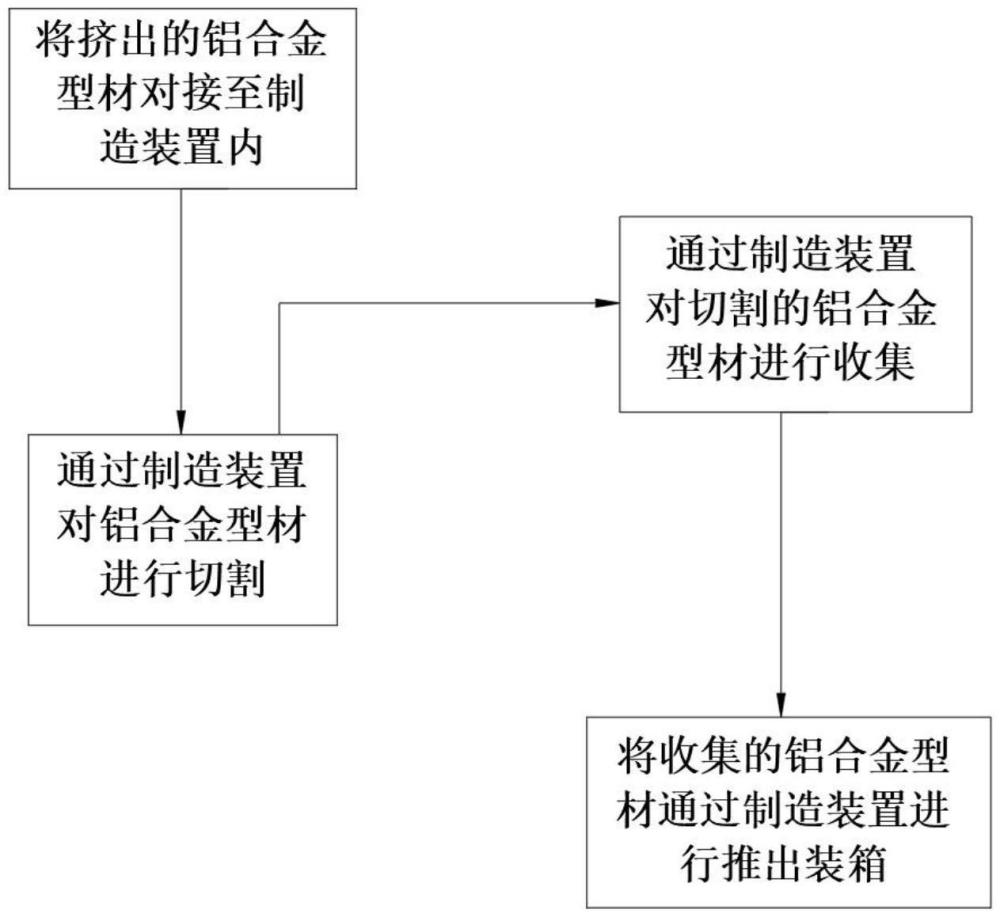

2、本发明的目的通过以下技术方案来实现:一种铝合金型材制造工艺,该工艺包括以下步骤:

3、s1:将挤出的铝合金型材对接至制造装置内;

4、s2:通过制造装置对铝合金型材进行切割;

5、s3:通过制造装置对切割的铝合金型材进行收集;

6、s4:将收集的铝合金型材通过制造装置进行推出装箱。

7、所述s1的详细步骤为,

8、s11:将挤出的铝合金型材对接放置在制造装置内;

9、s12:通过制造装置使得对接至制造装置内部的铝型材沿中轴线自转。

10、所述s2的详细步骤为,

11、s21:将导入制造装置内的铝合金型材进行等距切割;

12、s22:将等距切割的铝合金型材进行顺次位移并对下一段铝合金型材进行切割。

13、所述s3的详细步骤为,

14、s31:将切割的铝合金型材进行顺次收集;

15、s32:将收集的铝合金型材导出。

16、所述s4的详细步骤为,

17、s41:将收集的铝合金型材进行水平放置;

18、s42:将水平放置的铝合金型材推入至用于装箱的箱体内。

技术特征:

1.一种铝合金型材制造工艺,其特征在于,该工艺包括以下步骤:

2.根据权利要求1所述的工艺,其特征在于:所述s1的详细步骤为,

3.根据权利要求1所述的工艺,其特征在于:所述s2的详细步骤为,

4.根据权利要求1所述的工艺,其特征在于:所述s3的详细步骤为,

5.根据权利要求1所述的工艺,其特征在于:所述s4的详细步骤为,

6.根据权利要求1所述的工艺,其特征在于:s2中所述切割的长度不少于2m。

7.根据权利要求1所述的工艺,其特征在于:s3中所述收集的铝合金型材不低于两根。

8.根据权利要求1所述的工艺,其特征在于:所述制造装置包括对接架(101)和滑动连接在对接架(101)上的滑动架(103),所述滑动架(103)的下侧滑动连接有伸入架(401),伸入架(401)的中部转动连接有收集座(402),收集座(402)的放置在滑动架(103)上。

9.根据权利要求8所述的工艺,其特征在于:所述对接架(101)的右侧固定连接有对接环(102)。

10.根据权利要求9所述的工艺,其特征在于:所述收集座(402)上均匀设有多个入料槽。

技术总结

本发明涉及铝合金型材制造领域,更具体的说是一种铝合金型材制造工艺。本发明的目的是提供一种铝合金型材制造工艺,可以对挤压而出的铝型材进行成批量收集,有助于提高进行装箱的效率,一种铝合金型材制造工艺,该工艺包括以下步骤:S1:将挤出的铝合金型材对接至制造装置内;S2:通过制造装置对铝合金型材进行切割;S3:通过制造装置对切割的铝合金型材进行收集;S4:将收集的铝合金型材通过制造装置进行推出装箱。

技术研发人员:张攀

受保护的技术使用者:张攀

技术研发日:

技术公布日:2025/3/16

- 还没有人留言评论。精彩留言会获得点赞!