双槽模具压边力的验证方法与流程

本发明属于汽车零件制造工艺领域,涉及零件拉延工艺中的参数模拟分析验证,尤其涉及双槽模具压边力的验证方法。

背景技术:

1、近年来国内汽车行业发展突飞猛进,竞争越来越激烈。各大车企不但在造型和性能上加大投入来吸引消费者,还在内部开发成本上想尽办法的降低。常规情况下的提升材料利用率、减少模具套数等手段外,还要考虑降低冲压设备的生产费用。如果设备条件允许的前提下,采用双槽、多工位等手段来降低生产费用,从而实现整车成本的降低。

2、无论是双槽,还是三槽,或者多槽,均是通过降低生产的频次,达到降低整车成本的目的,双槽或者多槽是针对同一车型,因为同一车型的需求量是一样的,需求的数量是一样,比如a车型预计生产100万辆,那么a车上的两个两件都需要100万辆,如果跟别的相似车辆的相似零件匹配成多槽结构,工艺简化了,因为不同车辆的最终生产量的差异,一模加工最后其中的一个零件就会造成产量的浪费,或者空槽加工的情况,所以双边槽或者多边槽是针对同一个车的不同零件,这样才能保证利用率最大化,降低成本,针对双槽还是三槽,对零件的相似性没有要求,可以相似也可以完全不同,不做限定,都可以,这是降低成本的关键。

3、现阶段,针对左右件同等材料的双槽生产已经非常普遍应用,而非对称件的双槽生产压边力匹配一直是困扰提升生产效率的难题,在不同零件所需的压力不同,压力差足够大的时候,按照压力较大零件生产,所需压力较小的零件可能出现拉裂的现象,如果压都比较大的情况还可能出现冲压机器压力值不足的问题,由于压力差问题的存在,不同零件的双槽或者多槽模具的生产一直是无法克服的难题,而且在所有进行冲压模拟软件中,只能进行单张材料的模拟验证,无法按照实际情况进行双模具双材料的验证。

技术实现思路

1、本发明要解决的问题是在于提供双槽模具压边力的验证方法,针对背景技术中存在的由于压力大过大无法双槽或者多槽加工的情况,提出一个解决方法,通过本申请的验证方法,模拟实际生产,验证合格后,根据模拟的方案指导模拟实际生产中的气顶布局,实现了模拟与实际的结合,满足压力差过大情况下,不同制件双槽生产或者多槽生产,降低零件生产的频次,大大降低了生产成本,成本节约至少37%以上。

2、为解决上述技术问题,本发明采用的技术方案是:双槽模具压边力的验证方法,适用于不同材料、不同料厚和不同制件的成型工作中压边力的验证,模拟验证过程中,包括以下步骤,

3、s1、在不同的制件之间设置连接二者的连接带,以使得不同制件消除模拟时必须一张材料的限制;

4、s2、均衡设置左右两侧制件气顶,气顶用于提供制件成型时的压边力,通过压边圈实现变压边控制,以使得每个制件分配到的压边力是制件拉延所需的压边力;

5、s3、按照实际模具状态,左右两个制件凹模、压边圈和凸模均单独呈现,不做连接处理,设置左右制件的工作行程一致,进行模拟;

6、s4、判定模拟结果,确认压边圈每个气顶受力均衡,主应变和外板减薄率符合设定参数,内板不开裂,模拟结果即为合格,若不合格,重新调整气顶的布局,直到判定模拟结果合格为止。

7、进一步的,在步骤s1中,所述连接带设在制件拉延过程中,材料流动相对较小和压边圈比较平缓区域,以使得制件成型过程中,该位置不流动。

8、进一步的,在步骤s1中,所述连接带悬空设置,其自由重力状态不影响制件自身的重力状态的状态下,规格越小越好。

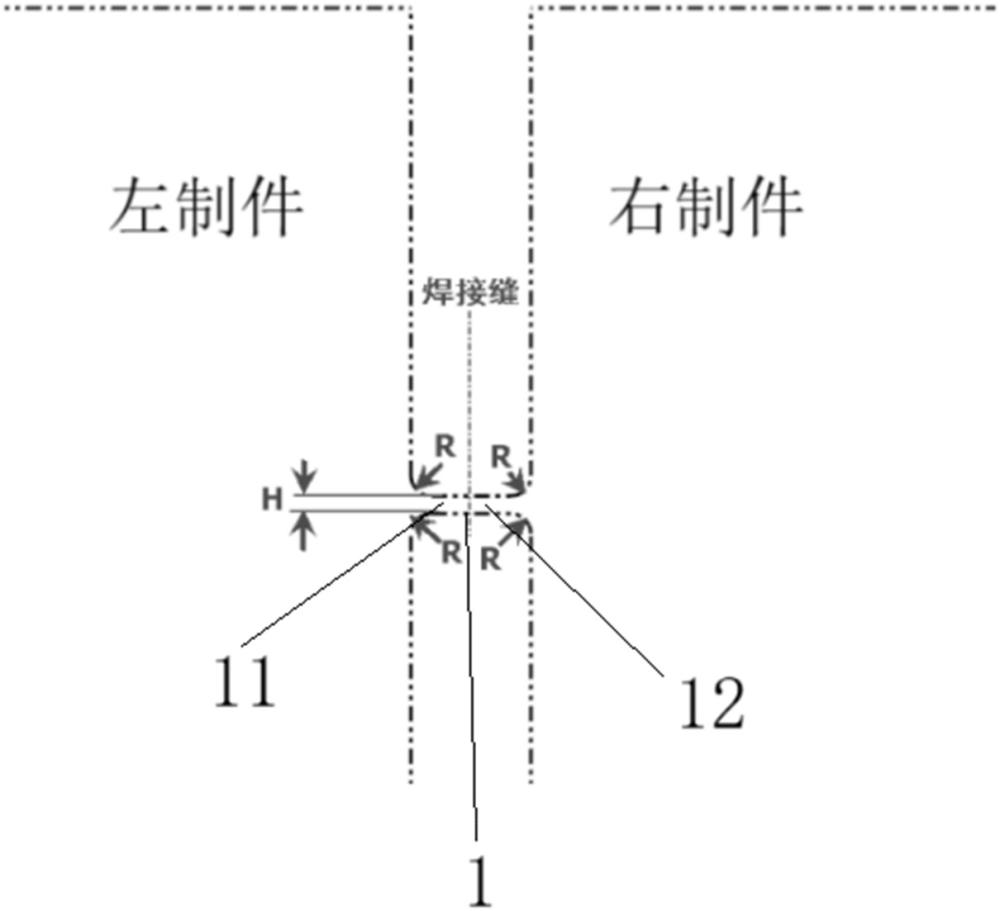

9、进一步的,所述连接带包括与左侧制件连接的第一延伸带,还包括与右侧制件连接的第二延伸带,所述第一延伸带与第二延伸带,所述第一延伸带和第二延伸带在软件中设置为焊装形式连接的一体结构,形成焊接缝。

10、进一步的,所述焊接缝位于所述连接带长度方向的中间位置,所述连接带可设置为直线状态连接,也可设置为一端高一端低的弧线状态连接。

11、进一步的,连接带宽度h为3-5mm,连接带与左右制件的连接处的圆角r为左右制件中,较厚制件厚度的10-20倍。

12、进一步的,制件厚度小于0.8mm,连接带宽度取值3mm;制件厚度大于0.8小于1.5,取值5mm。

13、进一步的,在步骤s2中,每个气顶给出最大荷载限制,每个气顶最大载荷不超过5t,每个制件对应的所属象限气顶的数量均衡,根据制件所需的压边力设置气顶布局,可设置在制件范围外,以使得分配到制件上的压力值与制件拉延所需的压力值一致。

14、进一步的,在步骤s4中,主应变大于5%,外板减薄率在5%-20%,模拟结果即为合格。

15、进一步的,还包括步骤s5,按照步骤s4中,验证合格的情况,设置模具实际生产中,气顶的布局。

16、与现有技术相比,本发明具有的优点和积极效果如下。

17、1、本发明基于auto form软件的模拟,通过在不同制件件设置连接带,突破软件中模拟时必须一张材料的限制,使得不同制件的模拟成为可能,其次通过气顶的均衡布局,保证两边压力相同且满足其中压力较大一侧的压力值,在此基础上,通过压边圈实现变压边控制,以使得另外一个制件分配到的压边力是制件拉延所需的压边力,然后在软件中模拟,直到主应变和外板减薄率符合设定参数,内板不开裂,模拟结果合格为止,然后根据模拟合格状态下的气顶布局,设置实际模具生产的气顶布局,实现了不同材料、不同料厚和不同制件的双槽或者多槽加工,这样的验证方法用于制造模具的实际制造,实现不同制件在压力差相差较大的情况下,可同模多槽加工的情况,解决了必须单模生产制造的情况,大大降低了生产频次,双槽低于单槽加工成本降低至少37%以上,多槽加工降低成本的比例更多;

18、2、连接带的设置构思巧妙,设置的位置位于材料流动相对较小和压边圈比较平缓区域,以使得制件成型过程中,该位置不流动,因此连接带是模拟状态下设置,突破软件显示,实际生产中不存在,所以实际生产中该位置不流动,保证实际生产中连接与否是不影响整体质量的,既保证了软件中设置,又实现了与实际匹配,如果连接带放在流动较大区域,模拟中会存在连接带影响流入量的风险,对制件实际生产存在验证不准确的风险;

19、3、本申请中针对连接带设置了精准的参数范围,比如焊接缝的位置设置在中间,目的是考虑焊接缝左右制件的位置是相对最远状态,避免成型模拟中,由于材料性能和料厚的差异,连接带延展差异型影响制件成型状态,同时设置连接带的宽度和r角,宽度范围避免流动,r角的设置避免应力集中撕裂的情况,整体的设置保证了连接带模拟过程中的稳定性,提升了模拟合格的精度和效率。

技术特征:

1.双槽模具压边力的验证方法,适用于不同材料、不同料厚和不同制件的成型工作中压边力的验证,其特征在于:模拟验证过程中,包括以下步骤,

2.根据权利要求1所述的双槽模具压边力的验证方法,其特征在于:在步骤s1中,所述连接带设在制件拉延过程中,材料流动相对较小和压边圈比较平缓区域,以使得制件成型过程中,该位置不流动。

3.根据权利要求1所述的双槽模具压边力的验证方法,其特征在于:在步骤s1中,所述连接带悬空设置,其自由重力状态不影响制件自身的重力状态的状态下,规格越小越好。

4.根据权利要求1所述的双槽模具压边力的验证方法,其特征在于:所述连接带包括与左侧制件连接的第一延伸带,还包括与右侧制件连接的第二延伸带,所述第一延伸带与第二延伸带,所述第一延伸带和第二延伸带在软件中设置为焊装形式连接的一体结构,形成焊接缝。

5.根据权利要求4所述的双槽模具压边力的验证方法,其特征在于:所述焊接缝位于所述连接带长度方向的中间位置,所述连接带可设置为直线状态连接,也可设置为一端高一端低的弧线状态连接。

6.根据权利要求1所述的双槽模具压边力的验证方法,其特征在于:连接带宽度h为3-5mm,连接带与左右制件的连接处的圆角r为左右制件中,较厚制件厚度的10-20倍。

7.根据权利要求6所述的双槽模具压边力的验证方法,其特征在于:制件厚度小于0.8mm,连接带宽度取值3mm;制件厚度大于0.8小于1.5,取值5mm。

8.根据权利要求1所述的双槽模具压边力的验证方法,其特征在于:在步骤s2中,每个气顶给出最大荷载限制,每个气顶最大载荷不超过5t,每个制件对应的所属象限气顶的数量均衡,根据制件所需的压边力设置气顶布局,可设置在制件范围外,以使得分配到制件上的压力值与制件拉延所需的压力值一致。

9.根据权利要求1所述的双槽模具压边力的验证方法,其特征在于:在步骤s4中,主应变大于5%,外板减薄率在5%-20%,模拟结果即为合格。

10.根据权利要求1所述的双槽模具压边力的验证方法,其特征在于:还包括步骤s5,按照步骤s4中,验证合格的情况,设置模具实际生产中,气顶的布局。

技术总结

本发明提供了双槽模具压边力的验证方法,属于汽车零件制造工艺领域,包括以下步骤,S1、在不同的制件之间设置连接二者的连接带,消除模拟时必须一张材料的限制;S2、均衡设置左右两侧制件气顶,以使得每个制件分配到的压边力是制件拉延所需的压边力;S3、按照实际模具状态,左右两个制件凹模、压边圈和凸模均单独呈现,不做连接处理,设置左右制件的工作行程一致,进行模拟;S4、判定模拟结果,气顶受力均衡,主应变和外板减薄率符合设定参数,内板不开裂,模拟结果即为合格,若不合格,重新调整气顶的布局,直到判定模拟结果合格为止。本发明降低不同材料、不同料厚和不同制件的成型生产频次,大大降低成本。

技术研发人员:康春华,赵博,姚伟民

受保护的技术使用者:泊头市兴达汽车模具制造有限公司

技术研发日:

技术公布日:2025/3/18

- 还没有人留言评论。精彩留言会获得点赞!