一种新型无铆接制动蹄总成的制备模具及制备方法与流程

本发明属于制动器,具体为一种新型无铆接制动蹄总成的制备模具及制备方法。

背景技术:

1、制动蹄总成是汽车制动系统中的关键安全零件,通常安装在刹车鼓上,受刹车凸轮或推杆的作用被推向外展开,压制刹车鼓以实现制动作用。制动蹄总成的形状通常为半月形,是鼓式制动器的摩擦部件,它不仅需要具备足够的强度和刚度,还需要有高而稳定的摩擦系数、适当的耐磨性、耐热性、散热性和热容量等特性。

2、制动蹄总成主要由制动蹄与摩擦片组成。目前国内制动蹄与摩擦片的连接工艺一般有两种方式,一种是铆接,其摩擦片厚度较厚,铆接制动蹄总成具有连接稳定性好,一般用于轻重卡汽车的制动系统。但是铆接制动蹄总成缺点也比较明显,铆接制动蹄总成制动力传递效率略低,尤其是在高速行驶或急刹车情况下,制动力输出的响应速度和控制精度难以满足更高性能需求;铆接制动蹄总成寿命较短,长期处于摩擦磨损的环境下,铆钉容易松脱或断裂,导致制动系统的性能下降,甚至出现安全隐患;另外,铆接制动蹄总成的铆接接头需要使用铆钉作为紧固件,重量大、占用空间大且不易拆卸。另一种连接方式是粘接,粘接制动蹄总成相比铆接制动蹄来说,连接强度稍低,但粘接制动蹄外形美观且比铆接工艺能耗低,摩擦片利用率较高,所以摩擦片一般较薄,一般用于乘用车或微卡等轻型车。但粘接制动蹄对于生产厂家来说需要大量的资金投入高标准的粘接成型流水线,如果粘接剂的质量不高或者粘接工艺不规范,可能会导致粘接制动蹄粘接强度不足,影响汽车制动系统的制动性能,具备安全隐患,因此,粘接制动蹄的进入门槛较高且存在胶水污染处理环节。

3、鉴于上述制动蹄总成在制备过程中的技术问题,有必要开发一种新型的制动蹄总成生产工艺。

技术实现思路

1、本发明的目的是提供一种新型无铆接制动蹄总成的制备模具及制备方法,以解决上述技术问题中的至少一个。

2、为实现上述目的,本发明采用的技术方案是:

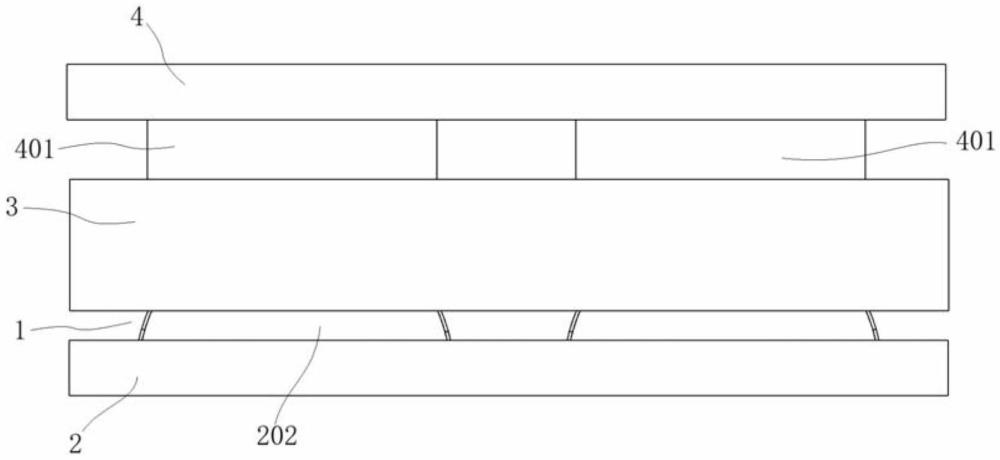

3、一种新型无铆接制动蹄总成的制备模具,所述制动蹄总成包括制动蹄、摩擦片,所述制动蹄包括蹄面和与所述蹄面固定的蹄筋,所述制备模具包括:

4、下模具,所述下模具顶面开设有多个固定槽,所述固定槽内设有一对支撑部,一对所述支撑部分设于待制备制动蹄总成的蹄筋两侧,且一对所述支撑部支撑于对应蹄面底面;

5、中模具,所述中模具顶面开设有多个贯穿的投料槽孔,所述投料槽孔与多个固定槽一一对应设置,所述中模具的底部压抵于对应蹄面,以使所述蹄面封堵所述投料槽孔的底端;

6、上模具,所述上模具底面设有与所述投料槽孔一一对应的压块,所述压块封堵所述投料槽孔的顶端;其中,所述投料槽孔、所述压块配合对应蹄面合围形成形状与摩擦片一致的成型腔。

7、本发明通过设置的下模具用于固定制动蹄,具体地,将蹄筋放在一对支撑部之间,将制动蹄固定,支撑部还用于支撑蹄面,支撑部的顶部与蹄面底面贴合,防止蹄面被压变形;通过中模具上开设的投料槽孔、蹄面以及上模具底面设置的压块配合形成成型腔,压块下压,在成型腔内将摩擦粉料热压成摩擦片,摩擦片在热压成型时,与蹄面粘接固定在一起,简化了制动蹄总成的生产工艺,生产成本低,生产效率高,取消了胶水粘接流程,避免了胶水污染处理环节。

8、进一步地,一对所述支撑部的高度设置为不使所述制动蹄底部与所述固定槽底面之间接触,压块的下压力通过蹄面传递到支撑部,再传递到下模具,蹄筋不与固定槽的底面抵接,不承受来自压块的下压力,避免因不同蹄筋之间的尺寸误差导致蹄面不与支撑部完全贴合,而将制动蹄压变形。

9、进一步地,多个固定槽分设于所述下模具的两侧,且对称设置,使上模具两端受力均匀,上模具能够更准确的下压,提高压制的摩擦片的合格率。

10、进一步地,本发明还包括设置于所述蹄面顶部两侧的塑形部,所述塑形部上设有一用于形成所述摩擦片端面的第一塑形面;通过设置的第一塑形面用于摩擦片两端端面的塑形,例如,若不设置第一塑形面,形成的摩擦片端面与摩擦片的内弧面之间呈锐角,不满足摩擦片设计要求;所述塑形部顶部固定有l型连接杆,所述l型连接杆上固定有滑杆,所述投料槽孔内壁开设有与所述滑杆配合的竖向滑槽,所述中模具底部开设有与所述滑杆配合的横向滑槽,所述竖向滑槽与其对应的横向滑槽连通,通过设置的l型连接杆用于将滑杆与塑形部固定连接,通过设置的滑杆配合竖向滑槽,使得塑形部能够贴着投料槽孔内壁上下滑动,塑形部滑动到中模具的底部后,通过滑杆配合横向滑槽,塑形部可以在中模具下方横向滑动。

11、进一步地,所述压块底面设有一用于形成所述摩擦片外弧面的第二塑形面,通过设置的第二塑型面用于摩擦片外弧面的塑形。

12、进一步地,所述塑形部的底部贴合所述蹄面,蹄面能够更好地支撑中模具,使中模具安装的更精准和稳定。

13、本发明还提供一种新型无铆接制动蹄总成的制备方法,基于上述的制备模具,包括以下步骤:

14、s1、将制备模具安装在热压设备上;

15、s2、将所述制动蹄固定在一对所述支撑部之间;

16、s3、利用所述热压设备将所述中模具安装在所述蹄面上;

17、s4、往所述投料槽孔内投入摩擦粉料;

18、s5、上模具下行,进行摩擦片压制。

19、进一步地,进行摩擦片压制时,热压压力为180kg/cm2。

20、进一步地,进行摩擦片压制时,所述上模具温度为160℃,所述下模具温度为140℃。

21、进一步地,进行摩擦片压制时,保压温度为3分钟,通过上述方法进行摩擦片热压成型,能够在摩擦片热压成型这个步骤同时将摩擦片与制动蹄的蹄面粘接固定,且抗剪强度可达到2.0-2.5mpa。

22、与现有技术相比,本发明的有益效果是:

23、本发明通过设置的下模具用于固定制动蹄,具体地,将蹄筋放在一对支撑部之间,将制动蹄固定,支撑部还用于支撑蹄面,支撑部的顶部与蹄面底面贴合,防止蹄面被压变形;通过中模具上开设的投料槽孔、蹄面以及上模具底面设置的压块配合形成成型腔,压块下压,在成型腔内将摩擦粉料热压成摩擦片,摩擦片在热压成型时,与蹄面粘接固定在一起,简化了制动蹄总成的生产工艺,生产成本低,生产效率高,取消了胶水粘接流程,避免了胶水污染处理环节。

技术特征:

1.一种新型无铆接制动蹄总成的制备模具,所述制动蹄总成包括制动蹄、摩擦片,所述制动蹄包括蹄面和与所述蹄面固定的蹄筋,所述摩擦片固定于所述蹄面,其特征在于,所述制备模具包括:

2.根据权利要求1所述的新型无铆接制动蹄总成的制备模具,其特征在于,一对所述支撑部的高度设置为不使所述制动蹄底部与所述固定槽底面之间接触。

3.根据权利要求1所述的新型无铆接制动蹄总成的制备模具,其特征在于,多个固定槽分设于所述下模具的两侧,且对称设置。

4.根据权利要求1所述的新型无铆接制动蹄总成的制备模具,其特征在于,还包括设置于所述蹄面顶部两侧的塑形部,所述塑形部上设有一用于形成所述摩擦片端面的第一塑形面;所述塑形部顶部固定有l型连接杆,所述l型连接杆上固定有滑杆,所述投料槽孔内壁开设有与所述滑杆配合的竖向滑槽,所述中模具底部开设有与所述滑杆配合的横向滑槽,所述竖向滑槽与其对应的横向滑槽连通。

5.根据权利要求4所述的新型无铆接制动蹄总成的制备模具,其特征在于,所述塑形部的底部贴合所述蹄面。

6.一种新型无铆接制动蹄总成的制备方法,基于上述权利要求1-5中任一所述的制备模具,其特征在于,包括以下步骤:

7.根据权利要求6所述的新型无铆接制动蹄总成的制备方法,其特征在于,进行摩擦片压制时,热压压力为180kg/cm2。

8.根据权利要求6所述的新型无铆接制动蹄总成的制备方法,其特征在于,进行摩擦片压制时,所述上模具温度为160℃,所述下模具温度为140℃。

9.根据权利要求6所述的新型无铆接制动蹄总成的制备方法,其特征在于,进行摩擦片压制时,保压温度为3分钟。

技术总结

本发明公开一种新型无铆接制动蹄总成的制备模具及制备方法,制备模具包括:下模具,所述下模具顶面开设有多个固定槽,所述固定槽内设有一对支撑部;中模具,所述中模具顶面开设有多个贯穿的投料槽孔;上模具,所述上模具底面设有与所述投料槽孔一一对应的压块;所述蹄面、所述投料槽孔以及所述压块合围形成形状与摩擦片一致的成型腔;本发明通过中模具上开设的投料槽孔、蹄面以及上模具底面设置的压块配合形成成型腔,压块下压,在成型腔内将摩擦粉料热压成摩擦片,摩擦片在热压成型时,与蹄面粘接固定在一起,简化了制动蹄总成的生产工艺,生产成本低,生产效率高,取消了胶水粘接流程,避免了胶水污染处理环节。

技术研发人员:马海波,王茂华,赵洋

受保护的技术使用者:湖北飞龙摩擦密封材料股份有限公司

技术研发日:

技术公布日:2025/3/24

- 还没有人留言评论。精彩留言会获得点赞!