高耐磨钢齿牙轮钻头自动熔覆焊装置的制作方法

本发明属于石油钻井设备,具体涉及一种高耐磨钢齿牙轮钻头自动熔覆焊装置。

背景技术:

1、牙轮钻头是石油、矿山等行业在钻采过程中常用的工具,通过与钻柱相连或者与泥浆马达相连,在顶驱或者泥浆泵的驱动下旋转,通过施加钻压进行地层钻进。常见的牙轮钻头有钢齿牙轮钻头和镶齿牙轮钻头两种,镶齿牙轮钻头的齿为硬质合金(钴和碳化钨粉末烧结成型),通过外部施压,将硬质合金齿压入牙轮上的齿孔,由过盈配合固齿。

2、另一种为钢齿牙轮钻头,牙轮本体为钢材,通过机加工设备直接加工出钢齿型,齿面堆焊耐磨材料,最常用的方法是使用氧乙炔焊将管状碳化钨焊条(碳钢管内灌入碳化钨粉末)熔化后熔覆到齿面上,起到耐磨、碾碎岩石的作用。

3、一般情况,钢齿牙轮钻头用于软地层,镶齿牙轮钻头用于相对硬地层。牙轮钻头又因为齿高度和齿型以及布齿疏密分为不同型号,更细分的用于不同软硬的地层。

4、对于钢齿牙轮钻头,常用的方法是使用氧乙炔火焰或者氩弧焊熔化耐磨焊条,在齿面进行耐磨层的表面堆焊。焊条为碳钢管内填充碳化钨焊条。牙轮钻头由于较复杂的齿分布外轮廓,以及齿和齿之间的间距小,使用等离子自动焊对钻头特别是小钻头很难实现自动化堆焊。特别是小型号钻头,如4寸及以下型号的钻头或者各小尺寸iadc编码217型、317型的短、小、密排的牙轮钻头使用氧乙炔焊无法实现自动熔覆,使用手工焊也存在问题,齿面由于短小,堆焊后的焊层很难铺展开,齿尖部堆焊后会呈球形或类球形,会对使用时的贯入有影响。

技术实现思路

1、本发明的目的在于提供一种高耐磨钢齿牙轮钻头自动熔覆焊装置,以解决现有技术中存在的问题。

2、为实现上述目的,本发明提供如下技术方案:一种高耐磨钢齿牙轮钻头自动熔覆焊装置,包括双轴变位机、六轴机械手、冷水机、机械手编程触摸屏窗口、总控制台、激光枪、机械手控制柜、激光器和送粉器,所述送粉器为两个,所述送粉器通过管路与所述激光枪连接,通过氩气将粉末送入到激光枪内,所述激光枪安装在所述六轴机械手的末端,所述双轴变位机位于所述六轴机械手的一侧,所述双轴变位机上安装有有用于固定牙轮的工装,所述六轴机械手通过线路与所述机械手控制柜电连接,机械手控制柜通过线路与所述机械手编程触摸屏窗口电连接,所述机械手控制过通过线路与双轴变位机电连接,通过开放通讯窗口,双轴变位机与六轴机械手实现8轴联动,所述冷水机通过管路分别与激光枪和激光器连接,机械手控制柜、激光器、送粉器、冷水机通过线路与总控制台连接,总控制台控制激光器功率大小、送粉器的送粉速度、冷水机温度参数,同时控制机械手控制柜、激光器、送粉器、冷水机的同时启动,或者先后启动。

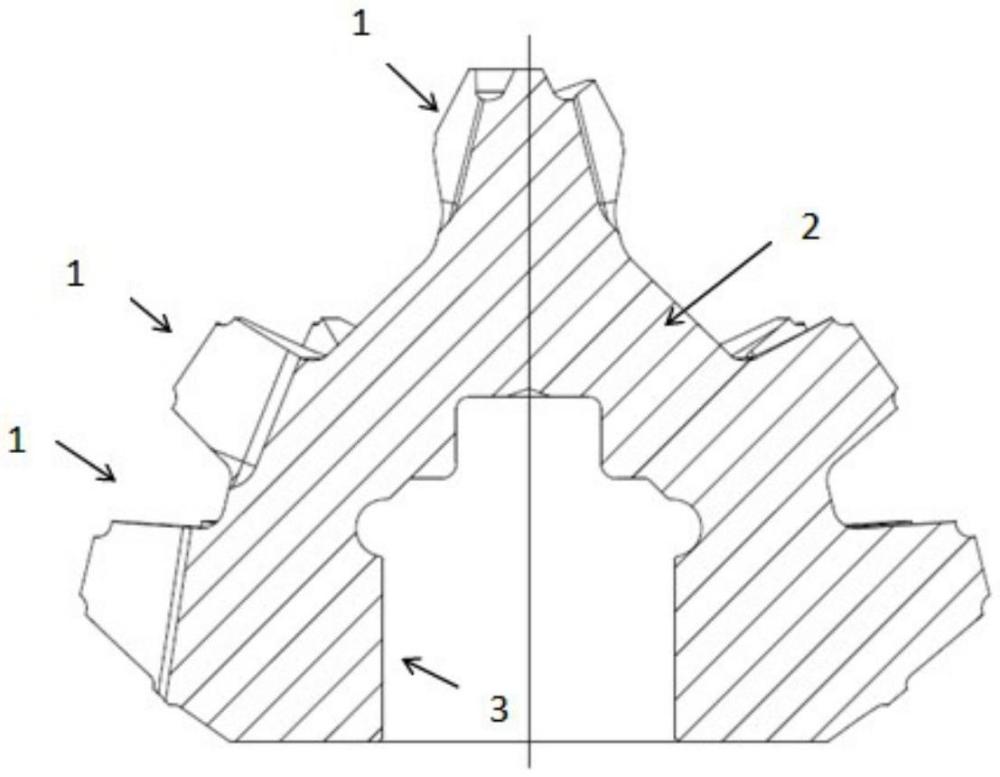

3、优选地,所述工装包括弹性涨套、固定工装和卡盘,所述弹性涨套安装在所述固定工装上,所述固定工装的底部固定在所述卡盘上,所述卡盘安装在所述双轴变位机上。

4、优选地,机械手编程触摸屏窗口用于机械手的轨迹编程和起始点设定,当总控制台给出信号,六轴机械手运行到起始点,开始按编写的程序行进,与此同时总控制台给出信号使得激光器开始启动、送粉器开始送粉、冷水机启动。

5、本发明的有益效果是:本发明将激光熔覆技术和六轴机器人以及双轴无间隙变位机结合,再通过设计特殊的快速装卡工,配合特定的耐磨材料,实现了钢齿牙轮钻头,大、中尺寸牙轮(6寸以上钻头),特别是小尺寸钢齿牙轮钻头的自动耐磨堆焊。

技术特征:

1.一种高耐磨钢齿牙轮钻头自动熔覆焊装置,其特征在于:包括双轴变位机、六轴机械手、冷水机、机械手编程触摸屏窗口、总控制台、激光枪、机械手控制柜、激光器和送粉器,所述送粉器为两个,所述送粉器通过管路与所述激光枪连接,通过氩气将粉末送入到激光枪内,所述激光枪安装在所述六轴机械手的末端,所述双轴变位机位于所述六轴机械手的一侧,所述双轴变位机上安装有有用于固定牙轮的工装,所述六轴机械手通过线路与所述机械手控制柜电连接,机械手控制柜通过线路与所述机械手编程触摸屏窗口电连接,所述机械手控制过通过线路与双轴变位机电连接,通过开放通讯窗口,双轴变位机与六轴机械手实现8轴联动,所述冷水机通过管路分别与激光枪和激光器连接,机械手控制柜、激光器、送粉器、冷水机通过线路与总控制台连接,总控制台控制激光器功率大小、送粉器的送粉速度、冷水机温度参数,同时控制机械手控制柜、激光器、送粉器、冷水机的同时启动,或者先后启动。

2.根据权利要求1所述的高耐磨钢齿牙轮钻头自动熔覆焊装置,其特征在于:所述工装包括弹性涨套、固定工装和卡盘,所述弹性涨套安装在所述固定工装上,所述固定工装的底部固定在所述卡盘上,所述卡盘安装在所述双轴变位机上。

3.根据权利要求1所述的高耐磨钢齿牙轮钻头自动熔覆焊装置,其特征在于:机械手编程触摸屏窗口用于机械手的轨迹编程和起始点设定,当总控制台给出信号,六轴机械手运行到起始点,开始按编写的程序行进,与此同时总控制台给出信号使得激光器开始启动、送粉器开始送粉、冷水机启动。

技术总结

本发明属于石油钻井设备技术领域,具体涉及一种高耐磨钢齿牙轮钻头自动熔覆焊装置,包括双轴变位机、六轴机械手、冷水机、机械手编程触摸屏窗口、总控制台、激光枪、机械手控制柜、激光器和送粉器,所述送粉器为两个,所述送粉器通过管路与所述激光枪连接,通过氩气将粉末送入到激光枪内,所述激光枪安装在所述六轴机械手的末端,所述双轴变位机位于所述六轴机械手的一侧,所述六轴机械手通过线路与所述机械手控制柜电连接,机械手控制柜通过线路与所述机械手编程触摸屏窗口电连接,所述机械手控制过通过线路与双轴变位机电连接。本发明实现了钢齿牙轮钻头,大、中尺寸牙轮(6寸以上钻头),特别是小尺寸钢齿牙轮钻头的自动耐磨堆焊。

技术研发人员:李兆喜,孙庆伟,李明,张未来

受保护的技术使用者:天津立林钻头有限公司

技术研发日:

技术公布日:2025/2/13

- 还没有人留言评论。精彩留言会获得点赞!