一种无需开坡口的中厚板焊接工艺的制作方法

本发明涉及激光焊接,尤其涉及一种无需开坡口的中厚板焊接工艺。

背景技术:

1、中厚板一般指厚度在4.5mm至25mm内的钢板,被广泛应用于船舶制造、工程机械及建筑工程等行业,中厚板的焊接是各行业生产制造过程中的重要一环。在造船业,部分船型的中厚板使用量超过80%,焊接工作量占焊接总工作量的70%以上,各行业中厚板的焊接还是以手工焊为主,发展高效、优质、低耗的中厚板焊接技术是各行业的迫切需求。

2、目前,中厚板的焊接主要采用窄间隙弧焊,其中以窄间隙埋弧焊和窄间隙tig焊为主。窄间隙激光焊和激光电弧复合焊也在中厚板焊接领域得到一定应用。但无论是窄间隙弧焊还是窄间隙激光填丝焊,都需要提前开坡口,多道焊接填充,焊接效率低,焊接变形大,易出现焊接气孔和侧壁未熔合、送丝焊接熔深不稳定等缺陷;而将两种热源相结合的激光电弧焊,利用高功率激光的超高功率密度,形成深熔匙孔以获得较大深宽比的焊缝,以减少焊道层数;电弧提高激光能量的传输效率和工件对激光的吸收率,以提高焊接效率;电弧的引入改善了激光光斑过小的问题,提高了间隙容忍度,但仍需对工件提前开坡口,并且坡口对焊接质量影响较大。此外,激光匙孔闭合后的气泡来不及逸出,冷却凝固后易形成气孔,并且焊接的总能量输入过大,导致熔池过热,焊接过程中存在剧烈蒸发、飞溅和变形。

技术实现思路

1、本发明的目的在于提供一种无需开坡口的中厚板焊接工艺,无需提前开坡口,具有较高的焊接效率及能量利用率。

2、为达此目的,本发明采用以下技术方案:

3、提供一种无需开坡口的中厚板焊接工艺,包括如下步骤:

4、s1:对接两个待焊接的工件,并固定于焊接治具上;

5、s2:将激光焊接头固定在机器人上或三轴焊接平台上,设置所述激光焊接头的准直聚焦比;固定送丝结构,并选择送丝方式及焊丝种类;

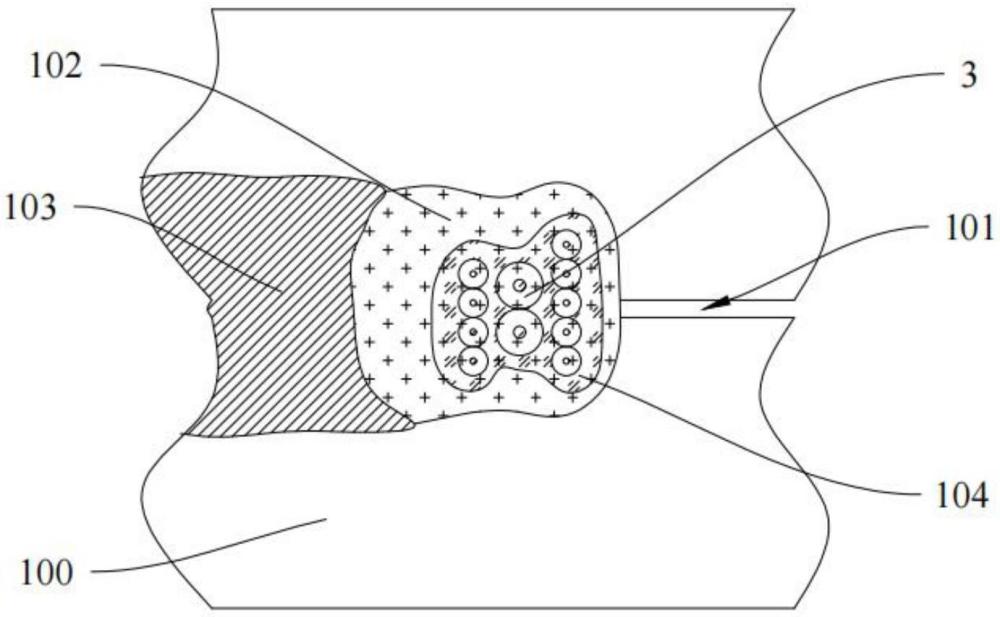

6、s3:测量两个所述工件之间的对接间隙,设置激光阵列组合的宽度,所述激光阵列组合包括第一激光阵列、第二激光阵列和第三激光阵列;

7、s4:调整所述激光焊接头的位置,使所述第一激光阵列在水平面上的投影垂直于所述对接间隙,并且能够沿所述对接间隙的宽度方向完全覆盖所述对接间隙;

8、s5:启动焊接,所述第一激光阵列出光,所述送丝结构将焊丝同步送入激光作业区域,所述工件和焊丝熔化,充分融合后填入所述对接间隙中;

9、s6:间隔预设时间后,所述第二激光阵列及所述第三激光阵列同时出光;同时,移动所述激光焊接头,所述第一激光阵列、所述第二激光阵列、所述第三激光阵列组合共同完成焊接过程。

10、作为无需开坡口的中厚板焊接工艺的可选方案,所述第二激光阵列与所述第一激光阵列平行设置,且沿所述激光焊接头的移动方向,所述第二激光阵列位于所述第一激光阵列后方0.5mm-1mm处;

11、所述第三激光阵列与所述第二激光阵列平行设置,且沿所述激光焊接头的移动方向,所述第三激光阵列位于所述第二激光阵列后方0.5mm-1mm处。

12、作为无需开坡口的中厚板焊接工艺的可选方案,所述第一激光阵列、所述第二激光阵列及所述第三激光阵列的功率单独设置;所述第一激光阵列及所述第三激光阵列能够熔透焊丝且熔深不超过所述工件厚度的三分之一;

13、所述第二激光阵列的功率大于所述第一激光阵列及所述第三激光阵列,且能够达到设定的焊接深度。

14、作为无需开坡口的中厚板焊接工艺的可选方案,所述第一激光阵列、所述第二激光阵列及所述第三激光阵列的出光模式为连续模式或脉冲模式。

15、作为无需开坡口的中厚板焊接工艺的可选方案,所述s2中,所述激光焊接头的准直聚焦比为1∶2、1∶2.5或1∶3,优选为1∶2。

16、作为无需开坡口的中厚板焊接工艺的可选方案,所述s2中,所述送丝方式为前送丝或后送丝,优选为前送丝。

17、作为无需开坡口的中厚板焊接工艺的可选方案,所述s3中,所述第三激光阵列的宽度大于所述第二激光阵列而小于所述第一激光阵列。

18、作为无需开坡口的中厚板焊接工艺的可选方案,所述s6中,所述预设时间取决于所述熔池的稳定时间。

19、作为无需开坡口的中厚板焊接工艺的可选方案,所述s3中,所述激光焊接头倾斜设置,所述激光焊接头的轴线与竖直方向的夹角为5°-10°。

20、作为无需开坡口的中厚板焊接工艺的可选方案,所述s4中,设置所述激光焊接头的焊接工艺参数,焊接离焦量的调节范围为-10mm至10mm,焊接速度为0.3m/min-3m/min。

21、本发明的有益效果:

22、本发明提供了一种无需开坡口的中厚板焊接工艺,采用三组激光阵列进行焊接,第一激光阵列作用于工件的待焊区域,并且沿两个工件的对接间隙的宽度方向,第一激光阵列能够覆盖对接间隙,以生成一个深度浅而熔融面积大的稳定熔池,熔化的焊丝液体与工件在熔池得到充分融合后填入对接间隙处。沿焊接方向,第二激光阵列作用于第一激光阵列形成的熔池后部,以熔化和气化材料,金属蒸汽对周围的液态金属产生较大的压力,克服材料的表面张力,进而形成深熔匙孔。由于第一激光阵列作用后的工件表面和焊丝已是熔融态,此时第二激光阵列的能量能够得到充分利用,几乎所有的激光能量均能被熔融态的金属吸收,使用较低的激光能量可以获得较大的熔深。深熔匙孔周围的材料以热传导的方式熔化,第二激光阵列与第一激光阵列共同作用形成一个深熔匙孔。第一激光阵列作用下深熔匙孔的前壁,维持大开口的状态,匙孔内的金属蒸汽沿匙孔侧壁向四周逸出,降低对激光的屏蔽作用,进而能够提高能量利用率及焊接效率。

23、第三激光阵列作用于深熔匙孔的后壁,第一激光阵列和第二激光阵列沿对接间隙的延伸方向移动时,匙孔后方的金属不断凝固形成焊缝。第三激光阵列能够维持匙孔的开口状态,与第一激光阵列及第二激光阵列共同作用形成一个“y”型大匙孔,能够降低匙孔内金属蒸汽的压力,降低熔池凝固速度,减缓熔池冷却速率,降低气体的逃逸难度,进而有效避免焊接过程中的飞溅以及焊缝气孔的产生,有利于优化焊缝成型。由于采用三组激光阵列并行加工,焊接输入总能量可以精准控制,实现了纯激光的大熔深单次焊接,同时避免了焊接变形和多道焊接时的未熔透问题,该焊接工艺无需对待焊接的工件提前开坡口,也无需对工件进行焊接前的清理,可有效提高焊接效率,同时多组激光阵列并行焊接,提高了装配间隙容忍度。

技术特征:

1.一种无需开坡口的中厚板焊接工艺,其特征在于,包括如下步骤:

2.根据权利要求1所述的无需开坡口的中厚板焊接工艺,其特征在于,所述第二激光阵列(32)与所述第一激光阵列(31)平行设置,且沿所述激光焊接头(1)的移动方向,所述第二激光阵列(32)位于所述第一激光阵列(31)后方0.5mm-1mm处;

3.根据权利要求1所述的无需开坡口的中厚板焊接工艺,其特征在于,所述第一激光阵列(31)、所述第二激光阵列(32)及所述第三激光阵列(33)的功率单独设置;所述第一激光阵列(31)及所述第三激光阵列(33)能够熔透焊丝且熔深不超过所述工件(100)厚度的三分之一;

4.根据权利要求1所述的无需开坡口的中厚板焊接工艺,其特征在于,所述第一激光阵列(31)、所述第二激光阵列(32)及所述第三激光阵列(33)的出光模式为连续模式或脉冲模式。

5.根据权利要求1所述的无需开坡口的中厚板焊接工艺,其特征在于,所述s2中,所述激光焊接头(1)的准直聚焦比为1∶2、1∶2.5或1∶3,优选为1∶2。

6.根据权利要求1所述的无需开坡口的中厚板焊接工艺,其特征在于,所述s2中,所述送丝方式为前送丝或后送丝,优选为前送丝。

7.根据权利要求1所述的无需开坡口的中厚板焊接工艺,其特征在于,所述s3中,所述第三激光阵列(33)的宽度大于所述第二激光阵列(32)而小于所述第一激光阵列(31)。

8.根据权利要求1所述的无需开坡口的中厚板焊接工艺,其特征在于,所述s6中,所述预设时间取决于熔池(102)的稳定时间。

9.根据权利要求1所述的无需开坡口的中厚板焊接工艺,其特征在于,所述s3中,所述激光焊接头(1)倾斜设置,所述激光焊接头(1)的轴线与竖直方向的夹角为5°-10°。

10.根据权利要求1所述的无需开坡口的中厚板焊接工艺,其特征在于,所述s4中,设置所述激光焊接头(1)的焊接工艺参数,焊接离焦量的调节范围为-10mm至10mm,焊接速度为0.3m/min-3m/min。

技术总结

本发明属于激光焊接技术领域,公开了一种无需开坡口的中厚板焊接工艺,采用三组激光阵列进行焊接,第一激光阵列完全覆盖对接间隙,生成一个深度浅而熔融面积大的稳定熔池,第二激光阵列熔化和气化材料,形成深熔匙孔,第三激光阵列作用于深熔匙孔的后壁,维持匙孔的开口状态,与第一激光阵列及第二激光阵列共同作用形成一个“Y”型大匙孔;由于采用三组激光阵列并行加工,焊接输入总能量可以精准控制,实现了纯激光的大熔深单次焊接,同时避免了焊接变形和多道焊接时的未熔透问题;无需对待焊接的工件提前开坡口,也无需对工件进行焊接前的清理,可有效提高焊接效率。

技术研发人员:蒋峰,乔宇,杨笛,何俊,王平,邹晨

受保护的技术使用者:武汉创鑫激光科技有限公司

技术研发日:

技术公布日:2025/3/18

- 还没有人留言评论。精彩留言会获得点赞!