一种钢板加工用防侧弯机构的制作方法

本发明涉及钢板加工,具体涉及一种钢板加工用防侧弯机构。

背景技术:

1、钢板是用钢水浇注,冷却后压制而成的平板状钢材。是平板状,矩形的,可直接轧制或由宽钢带剪切而成。

2、钢板进行防侧弯加工的原因主要包括防止钢板在加工过程中发生侧弯,确保加工质量和成品质量,因而使得钢板防侧弯工作成为钢板加工工序中不可或缺的一个步骤。

3、现有装置存在以下不足:

4、1.只能对钢板的四条边进行局部抵紧,同时钢板的四个角无法限位,容易在进行防侧弯加工时容易发生位移,降低了加工精度。

5、2.无法同时对钢板的四边和四角同步限位,夹持效率较低,从而增加了钢板防侧弯加工的整体耗时,降低了加工效率。

6、3.现有的装置无法对不同尺寸的钢板进行防侧弯加工,因而无法满足不同尺寸的钢板的防侧弯加工需求,装置的灵活性和实用性有待提升。

技术实现思路

1、本发明的目的在于提供一种钢板加工用防侧弯机构。

2、为达此目的,本发明采用以下技术方案:

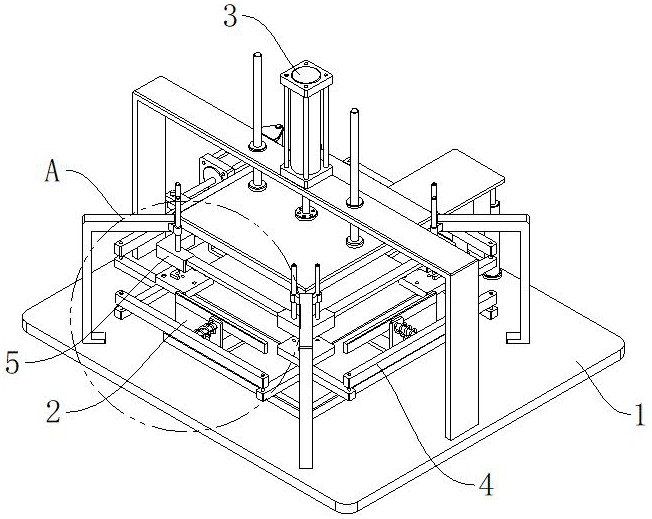

3、提供一种钢板加工用防侧弯机构,包括底座,所述底座呈水平设置;

4、还包括控制器、放料台、冲压装置、抵紧装置和限位装置;

5、放料台固定设在底座的顶部;

6、冲压装置设在底座的顶部,冲压装置包括支撑架和下压组件,支撑架固定设在底座的顶部,下压组件插设在支撑架上;

7、抵紧装置设在底座的顶部,抵紧装置包括驱动组件、四个抵紧板和四个推送组件,驱动组件设在底座的顶部,四个推送组件呈对称设置在放料台的外壁上,每个抵紧板均固定设在一个推送组件上;

8、限位装置设在底座的顶部,限位装置包括传动组件、连接组件、四个l型挡块和四个支撑杆,四个支撑杆均固定设在底座的顶部,每个l型挡块均通过两个导杆滑动设在一个支撑杆的顶部,连接组件设在四个l型挡块之间,传动组件设在推送组件和连接组件之间以用于带动四个l型挡块升降,下压组件和驱动组件与控制器均为电性连接。

9、进一步的,驱动组件包括安装块、第一气缸和推块,安装块固定设在底座的顶部,第一气缸铰接设置在安装块的顶部,推块铰接设置在第一气缸的输出端上,第一气缸与控制器电性连接。

10、进一步的,每个推送组件均包括第一连杆、滑杆和限位板,限位板固定设在放料台的外壁上,滑杆滑动设在限位板的顶部,第一连杆贴合设置在滑杆远离限位板的一端,每个抵紧板均与一个滑杆远离第一连杆的一端固定连接,每两个相邻的第一连杆之间均铰接设置有第二连杆,放料台的顶部四角呈对称设置有四个搭接块,每个第二连杆均与一个搭接块铰接,推块与其中一个靠近第一气缸的第一连杆铰接。

11、进一步的,每个滑杆的外壁上均套设有复位弹簧,每个限位板的外壁和每个第一连杆的外壁分别与一个复位弹簧的两端抵触。

12、进一步的,传动组件包括滚轮、牵引板、升降板和两个伸缩杆,滚轮通过铰接轴转动设在其中一个第一连杆的外壁上,两个伸缩杆均设在底座的顶部,升降板固定设在两个伸缩杆的顶端,牵引板固定设在升降板的底部,牵引板的外壁上开设有斜槽,滚轮的外壁与斜槽的内壁贴合。

13、进一步的,连接组件包括四个横杆,每个横杆均固定设在两个相邻的l型挡块之间。

14、进一步的,下压组件包括第二气缸、压板和两个限位杆,第二气缸插设在支撑架的顶部,压板固定设在其输出端上,两个限位杆均插设在支撑架上,两个限位杆的底端均与压板的顶部固定连接,第二气缸与控制器电连接。

15、进一步的,放料台的内部插设有第三气缸,其输出端上固定设有推板,第三气缸与控制器电连接。

16、进一步的,每个搭接块的顶部均固定设有l型限位块,每个l型挡块的底部均设有供l型限位块插入的l型插槽。

17、进一步的,每个推送组件均包括支撑板、微电机、丝杆、滑板和两个推杆,支撑板固定设在放料台的外壁上,支撑板的顶部固定设有两个竖板,丝杆转动设置在两个竖板之间,两个竖板之间固定设有两个导向杆,滑板滑动设在两个导向杆的外壁上,且滑板与丝杆螺纹连接,微电机固定设在其中一个竖板的外壁上,其输出端与丝杆的一端固定连接,两个推杆分别固定设在滑板的两端外壁上,抵紧板与两个推杆远离滑板的一端固定连接,微电机与控制器电连接。

18、本发明的有益效果:

19、1.本发明通过设计传动组件,能够实现抵紧装置和限位装置的同步运行,即在四个抵紧板相互靠近,对钢板四条边抵紧的同时,四个l型挡块同步下降,对钢板的四个角进行限位,从而对整块钢板的所有边缘进行限位,防止其在加工时产生位移,进而有利于提升防侧弯加工的精度。

20、2.本发明通过设计传动组件,能够实现抵紧装置和限位装置的同步运行,即在四个抵紧板相互靠近,对钢板四条边抵紧的同时,四个l型挡块同步下降,对钢板的四个角进行限位,从而对整块钢板的所以边缘进行限位,只需将钢板水平放到放料台顶不过的四个搭接块上,无需通过人工进行夹持定位,明显提升了钢板的夹持效率,进而大大减少了了钢板防侧弯加工的整体耗时,提升了加工效率。

21、3.本发明通过设计第二实施例,能够通过四个丝杆、四个滑板和八个推杆的配合,使得每个抵紧板均以不同行程滑动,方便对不同长宽的钢板进行抵紧,进而满足不同尺寸的钢板的防侧弯加工,提升本机构的灵活性和实用性。

22、4.本发明通过在每个搭接块的顶部均设计l型限位块,在四个l型挡块的底部与四个搭接块的顶部贴合时,四个l型限位块竖直插入四个l型槽的内部,从而对四个l型挡块进行锁紧,使其无法在防侧弯加工时产生位移,提升l型挡块对钢板边角的限位稳固性,进一步提升加工精度。

23、5.本发明通过设计第三气缸和推板,当钢板防侧弯加工完毕,通过控制带动第一气缸的输出端伸出,即复位,从而实现四个抵紧板的相互远离,实现对钢板四边的松开,由于四个l型挡块与四个抵紧板通过传动组件联动运作,从而使得四个l型挡块同步上升,实现对钢板四角的松开,然后通过控制器启动第三气缸,使其输出端向上伸出,由于其输出端与推板固定连接,从而带动推板竖直向上伸出,将加工好的钢板从四个l型限位块之间推出,方便实现取料。

24、6.本发明通过设计传动组件,能够实现抵紧装置和限位装置的同步运行,从而防止各个装置均独立运作,减少本机构的驱动电源的使用数量,降低本机构的电耗,从而有利于降低防侧弯加工成本,同时缩减了本机构的整体结构,降低造价和占用空间。

技术特征:

1.一种钢板加工用防侧弯机构,包括底座(1),所述底座(1)呈水平设置,其特征在于:

2.根据权利要求1所述的一种钢板加工用防侧弯机构,其特征在于:驱动组件(8)包括安装块(14)、第一气缸(15)和推块(16),安装块(14)固定设在底座(1)的顶部,第一气缸(15)铰接设置在安装块(14)的顶部,推块(16)铰接设置在第一气缸(15)的输出端上,第一气缸(15)与控制器电性连接。

3.根据权利要求2所述的一种钢板加工用防侧弯机构,其特征在于:每个推送组件均包括第一连杆(17)、滑杆(18)和限位板(19),限位板(19)固定设在放料台(2)的外壁上,滑杆(18)滑动设在限位板(19)的顶部,第一连杆(17)贴合设置在滑杆(18)远离限位板(19)的一端,每个抵紧板(9)均与一个滑杆(18)远离第一连杆(17)的一端固定连接,每两个相邻的第一连杆(17)之间均铰接设置有第二连杆(20),放料台(2)的顶部四角呈对称设置有四个搭接块(21),每个第二连杆(20)均与一个搭接块(21)铰接,推块(16)与其中一个靠近第一气缸(15)的第一连杆(17)铰接。

4.根据权利要求3所述的一种钢板加工用防侧弯机构,其特征在于:每个滑杆(18)的外壁上均套设有复位弹簧(22),每个限位板(19)的外壁和每个第一连杆(17)的外壁分别与一个复位弹簧(22)的两端抵触。

5.根据权利要求4所述的一种钢板加工用防侧弯机构,其特征在于:传动组件(10)包括滚轮(23)、牵引板(24)、升降板(25)和两个伸缩杆(26),滚轮(23)通过铰接轴转动设在其中一个第一连杆(17)的外壁上,两个伸缩杆(26)均设在底座(1)的顶部,升降板(25)固定设在两个伸缩杆(26)的顶端,牵引板(24)固定设在升降板(25)的底部,牵引板(24)的外壁上开设有斜槽(27),滚轮(23)的外壁与斜槽(27)的内壁贴合。

6.根据权利要求5所述的一种钢板加工用防侧弯机构,其特征在于:连接组件(11)包括四个横杆(28),每个横杆(28)均固定设在两个相邻的l型挡块(12)之间。

7.根据权利要求6所述的一种钢板加工用防侧弯机构,其特征在于:下压组件(7)包括第二气缸(29)、压板(30)和两个限位杆(31),第二气缸(29)插设在支撑架(6)的顶部,压板(30)固定设在其输出端上,两个限位杆(31)均插设在支撑架(6)上,两个限位杆(31)的底端均与压板(30)的顶部固定连接,第二气缸(29)与控制器电连接。

8.根据权利要求7所述的一种钢板加工用防侧弯机构,其特征在于:放料台(2)的内部插设有第三气缸(32),其输出端上固定设有推板(33),第三气缸(32)与控制器电连接。

9.根据权利要求8所述的一种钢板加工用防侧弯机构,其特征在于:每个搭接块(21)的顶部均固定设有l型限位块(34),每个l型挡块(12)的底部均设有供l型限位块(34)插入的l型插槽(35)。

10.根据权利要求1所述的一种钢板加工用防侧弯机构,其特征在于:每个推送组件均包括支撑板(36)、微电机(37)、丝杆(38)、滑板(39)和两个推杆(40),支撑板(36)固定设在放料台(2)的外壁上,支撑板(36)的顶部固定设有两个竖板,丝杆(38)转动设置在两个竖板之间,两个竖板之间固定设有两个导向杆,滑板(39)滑动设在两个导向杆的外壁上,且滑板(39)与丝杆(38)螺纹连接,微电机(37)固定设在其中一个竖板的外壁上,其输出端与丝杆(38)的一端固定连接,两个推杆(40)分别固定设在滑板(39)的两端外壁上,抵紧板(9)与两个推杆(40)远离滑板(39)的一端固定连接,微电机(37)与控制器电连接。

技术总结

本发明涉及钢板加工技术领域,具体涉及一种钢板加工用防侧弯机构,包括底座,还包括控制器、放料台、冲压装置、抵紧装置和限位装置,冲压装置包括支撑架和下压组件,抵紧装置包括驱动组件、四个抵紧板和四个推送组件,限位装置包括传动组件、连接组件、四个L型挡块和四个支撑杆,四个支撑杆均固定设在底座的顶部,每个L型挡块均通过两个导杆滑动设在一个支撑杆的顶部,连接组件设在四个L型挡块之间,传动组件设在推送组件和连接组件之间以用于带动四个L型挡块升降,下压组件和驱动组件与控制器均为电性连接,本发明的一种钢板加工用防侧弯机构,能对整块钢板的所有边缘进行限位,防止其在加工时产生位移,进而有利于提升防侧弯加工的精度。

技术研发人员:马远国,陈显卿,刘云飞

受保护的技术使用者:江苏创泰特钢制品有限公司

技术研发日:

技术公布日:2025/1/28

- 还没有人留言评论。精彩留言会获得点赞!