一种叉车驱动桥的自动对接焊接装置的制作方法

本发明涉及的一种自动对接焊接装置,特别是涉及应用于焊接装置领域的一种叉车驱动桥的自动对接焊接装置。

背景技术:

1、现有的自动对接焊接装置主要应用于工业生产中,用于实现两个或多个工件的精确对接和焊接。这些装置通常包括机械臂、焊接头、视觉系统、控制系统等关键部分。机械臂负责移动焊接头到指定位置,而焊接头则执行实际的焊接工作。视觉系统用于检测工件的位置和姿态,确保焊接过程的准确性。控制系统则负责整个焊接过程的协调和管理,包括焊接参数的设定、焊接路径的规划以及焊接质量的监控。

2、随着技术的发展,自动对接焊接装置正朝着更高的自动化、智能化方向发展。例如,采用激光视觉传感技术进行实时监测和调整焊接参数,以适应不同材料和厚度的工件。

3、为解决焊接准确性的问题,市场中的某焊接装置采用激光引导焊接的设计,具有一定的市场占比。

4、中国发明专利cn117655529b说明书公开了一种具有焊接位对接保护功能的激光焊接机,包括有底座、激光焊接机、激光焊接头和第一支撑架,底座设有激光焊接机,激光焊接机安装有激光焊接头,底座滑动式连接有第一支撑架。该发明在第二支撑架的作用下,能够避免焊接时,会因高温传导,导致较薄的待焊接的圆管容易出现软化现象,进而导致待焊接的圆管容易下垂,进而影响待焊接的圆管的焊接效果,焊接过程中,在挤压块的夹持作用下,能够避免待焊接的圆管发生翘边的情况,避免影响焊接质量。

5、现有的对接焊接装置不便在焊接后快速对焊缝进行检测,而需要将焊接后零件移动至外部检测设备处进行检测,或将检测设备移动至焊缝处检测,一方面效率较低,不便及时根据焊缝状况进行生产调整,另一方面检测时需重新对检测设备定位,在设定检测路径,保证沿焊缝检测,焊接后检测效率低。

技术实现思路

1、针对上述现有技术,本发明要解决的技术问题是现有的对接焊接装置不便在焊接后快速对焊缝进行检测,而需要将焊接后零件移动至外部检测设备处进行检测,或将检测设备移动至焊缝处检测,一方面效率较低,不便及时根据焊缝状况进行生产调整,另一方面检测时需重新对检测设备定位,在设定检测路径,保证沿焊缝检测,焊接后检测效率低。

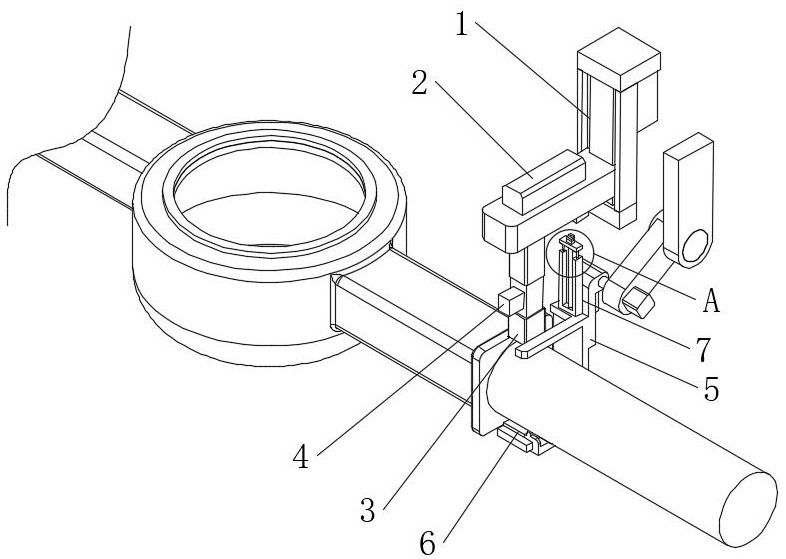

2、为解决上述问题,本发明提供了一种叉车驱动桥的自动对接焊接装置,包括固定部、焊接部和检测部,固定部包括用于固定驱动桥壳的固定架,固定部的两侧均设置有用于固定和旋转待焊接部件的旋转夹持装置,焊接部包括安装在主机械臂上的升降调节装置,升降调节装置的活动端安装有连接臂,连接臂上固定连接有焊接设备主体,焊接设备主体上固定连接有激光引导装置;

3、检测部包括安装在副机械臂上的c型架,c型架的底端固定连接有安装架,c型架上开设有与焊接设备主体匹配的通孔,安装架的侧端转动连接有导轮;

4、安装架的平面端安装有焊缝检测器,焊缝检测器包括水平位移调节装置,水平位移调节装置的活动端上固定连接有俯视检测器,俯视检测器的侧端安装有升降位移装置,升降位移装置的活动端安装有侧视检测器;俯视检测器上安装有第一激光光栅传感器、红外温度传感器和图像采集装置,侧视检测器上安装有第二激光光栅传感器;

5、检测部的顶端安装有对接柱,对接柱包括支架,支架的顶端通过电动推杆连接有活动板,活动板上安装有对接接头,对接接头与c型架之间连接有柔性导线,且柔性导线与焊缝检测器电性连接,连接臂的底端安装有与对接接头匹配的对接插座。

6、在上述叉车驱动桥的自动对接焊接装置中,便于进行自动焊接对接,且焊接后,可快速进行焊缝检测,通过焊缝检测,快速评估焊接质量。

7、作为本申请的进一步改进,水平位移调节装置包括电动导轨,俯视检测器安装在电动导轨的活动端。

8、作为本申请的再进一步改进,导轮上设置有多个均匀分布的压力感应单元,导轮处安装有角度传感器。

9、作为本申请的更进一步改进,升降位移装置包括固定柱,固定柱上插接有与侧视检测器连接的活动柱,固定柱内安装有电磁铁,活动柱内安装有与电磁铁匹配的永磁体。

10、作为本申请的再一种改进,c型架上安装有风冷装置,且风冷装置位于安装架上侧,风冷装置用于辅助冷却焊缝。

11、作为本申请的又一种改进,还包括辅助焊接系统,辅助焊接系统包括处理器,处理器上连接有控制模块、检测模块、数据处理模块和数据储存模块;

12、控制模块内设置有对接辅助模式和检测辅助模式,对接辅助模式用于检测焊接对接是否准确,检测辅助模式用于驱动焊缝检测器沿激光引导装置的引导路径进行检测;

13、检测模块用于控制检测部进行检测数据采集,检测数据包括焊缝宽度、焊缝表面图像、焊缝温度和焊缝高度;

14、数据处理模块根据检测数据判断对接是否准确,判断焊缝质量;

15、数据储存模块用于储存检测数据和激光引导装置引导焊接设备主体进行焊接时的引导路径数据。

16、作为本申请的又一种改进的补充,对接辅助模式的工作过程包括:辅助对接时,控制升降位移装置内电磁铁工作,使侧视检测器随活动柱上升,直至侧视检测器顶端与待焊接至驱动桥壳上部件的表面贴合,然后再开启侧视检测器进行激光测距,检测结束后,检测部调整位置,使侧视检测器移动至另一检测点重复上述工作,直至超过设定数量的检测点的检测数据均相同或均超过设定值。

17、作为本申请的又一种改进的补充,检测辅助模式的工作过程包括:焊缝检测器进行检测前,先识别角度传感器数据,判断焊缝初始位置是否被旋转至焊缝检测器处,若是,则开始检测,开始检测时,先通过红外温度传感器识别最近位置的焊缝温度是否超过设定值,若焊缝温度超过设定值,则暂停检测,控制指定设备时桥壳整体继续被驱动旋转,同时开启风冷装置按预设程序对焊缝进行辅助冷却,焊接起始点再次被旋转至焊缝检测器处时,再次识别焊缝温度,若焊缝温度仍高于设定值则重复上述工作;否,则焊缝检测器开启图像采集装置和第一激光光栅传感器对焊缝进行检测,检测时,通过水平位移调节装置调节俯视检测器位置,使俯视检测器检测端沿激光引导装置引导路径进行焊缝检测。

18、综上所述,本方案实现在焊接后通过焊缝检测器快速沿焊接路径对焊缝进行检测,并可通过对接辅助模式确保焊接对接的准确性,以及检测辅助模式确保焊缝质量的检测,从而提高焊接效率和焊接质量。

技术特征:

1.一种叉车驱动桥的自动对接焊接装置,包括固定部、焊接部和检测部(5);所述固定部包括用于固定驱动桥壳的固定架,所述固定部的两侧均设置有用于固定和旋转待焊接部件的旋转夹持装置,其特征在于:

2.根据权利要求1所述的一种叉车驱动桥的自动对接焊接装置,其特征在于:所述水平位移调节装置(61)包括电动导轨,所述俯视检测器(62)安装在电动导轨的活动端。

3.根据权利要求1所述的一种叉车驱动桥的自动对接焊接装置,其特征在于:所述导轮(53)上设置有多个均匀分布的压力感应单元,所述导轮(53)处安装有角度传感器。

4.根据权利要求3所述的一种叉车驱动桥的自动对接焊接装置,其特征在于:所述升降位移装置(63)包括固定柱,所述固定柱上插接有与侧视检测器(64)连接的活动柱,所述固定柱内安装有电磁铁,所述活动柱内安装有与电磁铁匹配的永磁体。

5.根据权利要求4所述的一种叉车驱动桥的自动对接焊接装置,其特征在于:所述c型架(51)上安装有风冷装置(8),且风冷装置(8)位于安装架(52)上侧,所述风冷装置(8)用于辅助冷却焊缝。

6.根据权利要求5所述的一种叉车驱动桥的自动对接焊接装置,其特征在于:还包括辅助焊接系统,所述辅助焊接系统包括处理器,所述处理器上连接有控制模块、检测模块、数据处理模块和数据储存模块;

7.根据权利要求6所述的一种叉车驱动桥的自动对接焊接装置,其特征在于:所述对接辅助模式的工作过程包括:辅助对接时,控制升降位移装置(63)内电磁铁工作,使侧视检测器(64)随活动柱上升,直至侧视检测器(64)顶端与待焊接至驱动桥壳上部件的表面贴合,然后再开启侧视检测器(64)进行激光测距,检测结束后,检测部(5)调整位置,使侧视检测器(64)移动至另一检测点重复上述工作,直至超过设定数量的检测点的检测数据均相同或均超过设定值。

8.根据权利要求6所述的一种叉车驱动桥的自动对接焊接装置,其特征在于:所述检测辅助模式的工作过程包括:焊缝检测器(6)进行检测前,先识别角度传感器数据,判断焊缝初始位置是否被旋转至焊缝检测器(6)处,若是,则开始检测,开始检测时,先通过红外温度传感器识别最近位置的焊缝温度是否超过设定值,若焊缝温度超过设定值,则暂停检测,控制指定设备时桥壳整体继续被驱动旋转,同时开启风冷装置(8)按预设程序对焊缝进行辅助冷却,焊接起始点再次被旋转至焊缝检测器(6)处时,再次识别焊缝温度,若焊缝温度仍高于设定值则重复上述工作;否,则焊缝检测器(6)开启图像采集装置和第一激光光栅传感器对焊缝进行检测,检测时,通过水平位移调节装置(61)调节俯视检测器(62)位置,使俯视检测器(62)检测端沿激光引导装置(4)引导路径进行焊缝检测。

技术总结

本发明涉及焊接装置领域的一种叉车驱动桥的自动对接焊接装置,包括固定部、焊接部和检测部,焊接部包括安装在主机械臂上的升降调节装置,升降调节装置的活动端安装有连接臂,连接臂上固定连接有焊接设备主体,焊接设备主体上固定连接有激光引导装置;检测部包括安装在副机械臂上的C型架,C型架的底端固定连接有安装架,C型架上开设有与焊接设备主体匹配的通孔,安装架的侧端转动连接有导轮;安装架的平面端安装有焊缝检测器,焊缝检测器包括水平位移调节装置,水平位移调节装置的活动端上固定连接有俯视检测器,便于进行自动焊接对接,且焊接后,可快速进行焊缝检测,通过焊缝检测,快速评估焊接质量。

技术研发人员:张浩宇,徐泽顺

受保护的技术使用者:杭州联核科技有限公司

技术研发日:

技术公布日:2025/2/10

- 还没有人留言评论。精彩留言会获得点赞!